Процесс изомеризации имеет ряд преимуществ, определивших его развитие: простота технологической схемы и материального оформления процесса; стабильность катализатора, определяющая длительность реакционного цикла; простота восстановления активности катализатора путем окислительной регенерации.

Каталитическая изомеризация на катализаторе ИП-62 протекает при температуре 360-450°С (начало и конец цикла) и давлении 3,5 МПа в среде водорода, предназначенного для подавления побочных реакций крекинга и предотвращения образования продуктов уплотнения. В связи с этим газообразование в процессе сведено к минимуму, а степень превращения н-пентана в изопентан достигает 92% (с учетом потерь). Основным фактором, определяющим равновесное содержание изомеров в продуктах реакции, является температура. Повышение температуры реакции выше оптимальной приводит к сдвигу равновесия в сторону н-пентана и уменьшению содержания более разветвленных изомеров, обладающих наиболее высокими октановыми характеристиками. Подъем температуры осуществляется по мере необходимости с учетом обеспечения заданной октановой характеристики и отработки катализатора.

|

|

|

Катализаторы, используемые в реакторах с неподвижным слоем, должны обладать достаточной прочностью к истиранию, так как истирание приводит к образованию тонкоизмельченных частиц и увеличивает гидравлическое сопротивление слоя. Поскольку увеличение пористости приводит к уменьшению прочности частиц катализатора, приходится подбирать благоприятное соотношение между этими величинами.

Х = 0,55; S =0,98

Большую роль изомеризация играет в химической технологии топлива, синтетических каучуков, поверхностно-активных и душистых веществ и т. д.

Сырье- нормальная пентановая фр. Поступает в К-1 азеотропной осушке.К-1 предназ. для отделения влаги от н-С5. Отходящая сверху колонны азеот.смесь конденсир-ся и поступает в отстойник Е-1 сливается в дренажную емкость. У/в слой из Е-1 подается в К-1. Осушенный н-пентан из К-1 пройдя печь подается на смешение с Н2 и пост-т в Р-1. В р-ре в среде Н2 на слое каt происходит реакция изомеризации. Контак.газ из Р-1 после охлаждения поступает на узел стабилизации. В сепараторе О-1 изо-пентан пентановая фр. отделяется от газа. Водородсод-й газ смеш-ся с н-пентанов.фр. Пентан и изо-пентан.фр. потупает в К-2. К-2 предназ. для отделения легких у/в С1-С4 (обр-ся в процессе крекинга) из изомеризата. Куб К-2 изопентан.фр. подается на питание в К-3, в которой происходит выделение товар. изопентана. Куб К-3 (непрореагир-й в Р-1 н-пентан) направ-ся в К-4 в качестве рецикла. К-4 предназ. для отделения у/в С6,С5 обр-ся в процессе изомеризации и пришедший с исх.сырьем. Вверх К-4 –это н-пентан, он направ-ся в П-1.

|

|

|

Конверсия процесса – 0,55. Селективность процесса – 0,98. Соотношение водород: н-пентан = 3:1

1. К-1-осушка, отделяет от влаги н-пентан

2. конденсируется и поступает в Е-1

3 возвращение в К-1 (н-пентан: вода=1:3)

4. идет в печь

5. в Р-1- начинается изомеризация

6. охлаждение и отделение в сепараторе О-1

7. в К-2 выделение С1-С4

8. в К-3 выделяют товарный изопентан

9. в К-4 н-пентан в печь, изопентан - дист, куб-С6

Классификация контактных устройств. Гидродинамические режимы тарелок. Влияние флегмового числа на показатели ректификации (четкость разделения, размеры колонны, расходы теплоносителей, производительность колонны). Устройство и принцип действия тарельчатых колонн, их плюсы и минусы.

Тарельчатые колонны секционированы по высоте поперечными тарелками. В этих тарелках восходящие пары последовательно барботируют через слои жидкости на тарелках, расположенных на определенном расстоянии друг от друга. Жидкость непрерывно перетекает с верхних на нижние тарелки, которые отделены друг от друга свободным пространством, где пары отделяются от уносимых ими капель и брызг. Таким образом, в тарельчатых колоннах происходит ступенчатый контакт паровой и жидкой фаз. Тарельчатые колонны применимы при высокой производительности, для широкого интервала нагрузок по пару и жидкости, способны четко разделить смесь. Высокое гидравлическое сопротивление этих аппаратов имеет вредное значение лишь для ректификации под вакуумом.

Тарелки могут быть со сливными устройствами - колпачковые, ситчатые, клапанные, пластинчатые, с S-образными элементами, струйные и т.д. и без сливных устройств – провальные, решетчатые, трубчатые, волнистые. Требования к тарелкам: высокая интенсивность и эффективность массообмена, простота изготовления и монтажа, низкое гидравлическое сопротивление.

Классификация тарелок: 1). по наличию переточных каналов – с переточными каналами и без них, 2). по числу потоков на полотне тарелки, 3). по взаимному направлению пготоков фаз: противоточные, прямоточные, перекрестные, 4) по способу перелива жидкости на полотне тарелок – с диметральной и радиальным переливом.

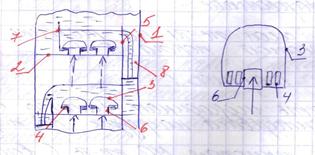

Используются, например, тарелки с круглыми колпачками:  1 – корпус колонны, 2 – диск тарелки, 3 – колпачки, 4- вырез стенки колпачка, 5 – сливной порог, 6 – патрубок для прохода газа или пара, 7- вертикальная перегородка, 8-переточный канал.

1 – корпус колонны, 2 – диск тарелки, 3 – колпачки, 4- вырез стенки колпачка, 5 – сливной порог, 6 – патрубок для прохода газа или пара, 7- вертикальная перегородка, 8-переточный канал.

Тарелка представляет собой металлический диск 2 с отверстиями, в которых укреплены патрубки, перекрывемые сверху колпачками. В нижней части колпачка имеются вырезы (или прорези), через которые барботирует пар. Проходя через слой жидкости, пар поступает в патрубки верхней тарелки. Жидкость перетекает на нижнюю тарелку через переточные каналы, концы которых погружены в жидкость (гидравлический затвор). Иногда переточными каналами служат цилиндрические трубки. Колпачки размещаются в вершинах равносторонних треугольников. Уровень жидкости на тарелке определяется высотой сливного порога. Тарелки со сливными устройствами могут работать в трех гидродинамических режимах: 1) пузырьковом; 2) пенном; 3) струйном. Пузырьковый режим – при небольших скоростях пара. Поверхность контакта фаз небольшая. При увеличении скорости пара отдельные пузырьки сливаются в струю, при разрушении которой образуется пена. Поверхность контакта фаз максимальна. Это пенный режим. При дальнейшем росте скорости пара паровые струи выходят на поверхность барботажного слоя, образуя большое количество крупных брызг. Это струйный режим. Поверхность контакта фаз резко снижается. Поверхность контакта фаз резко снижается. Плюсы: широкий интервал нагрузок по пару и жид, большая производительность, высокая четкость разделения смеси. Минусы: сложность, дороговизна, повышенное гидравлическое сопротивление.

|

|

|

Для разделения смеси требуется бесконечно большое число тарелок, т.е. высота колонны должна быть бесконечно большая. Чем меньше флегмовое число, тем меньше орошение и тем меньшее количество жидкости надо испарить и меньшее количество пара надо сконденсировать. Значит, при R = Rmin производительность колонны максимальна, но качество разделения наихудшее. При этом диаметр колонны при заданной скорости жидкого потока минимальный. При R = ∞, т.е. когда GD = 0,  максимальна (при х = хF). Рабочие линии совпадают с диагональю; высота колонны тоже минимальна.

максимальна (при х = хF). Рабочие линии совпадают с диагональю; высота колонны тоже минимальна.

При этом орошение и диаметр колонны максимальны, расходы теплоносителей тоже максимальны, производительность колонны минимальна, качество разделения наилучшее. Колонна работает на себя, без отбора дистиллята. От флегмового числа зависят размеры и производительность колонны и расходы теплоносителей. Капитальные затраты определяются размерами аппаратов, а эксплуатационные расходы – расходами теплоносителей и разделяемой смеси. Оптимальное флегмовое число отвечает минимуму суммарных затрат на ректификацию.

2015-04-17

2015-04-17 1322

1322