Термической обработкой называют технологические процессы, состоящие из нагрева и охлаждения металлических изделий с целью изменения их структуры и свойств.

Термической обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали машин, инструменты.

Основные виды термической обработки – отжиг, закалка, отпуск и старение. Каждый из указанных видов имеет несколько разновидностей.

Отжиг. Отжигом называют операцию нагрева, выдержки при заданной температуре и охлаждения заготовок. Академик А. А. Бочвар дал определение двух родов отжига: отжиг первого рода — приведение структуры из неравновесного состояния в более равновесное (возврат или отдых, рекристаллизационный отжиг, или рекристаллизация, отжиг для снятия внутренних напряжений и диффузионный отжиг или гомогенизация); отжиг второго рода — изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур; к отжигу второго рода относятся полный, неполный и изотермический отжиги.

|

|

|

Возврат стали заключается внагреве до температуры 200—400°С для уменьшения или снятия наклепа. При возврате наблюдается уменьшение искажений в кристаллических решетках у кристаллов и частичное восстановление физико-химических свойств.

Рекристализационный отжиг (рекристаллизация) стали происходит при температуре 500—550 °С;

Отжиг для снятия внутренних напряжений проводят при температуре 600—700 °С. Эти виды отжига применяют для заготовок, обработанных давлением (прокаткой, волочением, ковкой, штамповкой). При рекристаллизационном отжиге деформированные вытянутые зерна становятся равноосными, в результате твердость снижается, а пластичность и ударная вязкость повышаются. Для полного снятия внутренних напряжений в стали нужна температура не менее 600 °С.

Охлаждение после выдержки при заданной температуре должно быть достаточно медленным; при ускоренном охлаждении вновь возникают внутренние напряжения.

Диффузионный отжиг применяют в тех случаях, когда в стальных заготовках имеется внутрикристаллическая ликвация. Выравнивание состава в зернах аустенита достигается диффузией углерода и других компонентов наряду с самодиффузией железа. В результате сталь становится однородной по составу (гомогенной), поэтому диффузионный отжиг называется также гомогенизацией.

Температура гомогенизации должна быть достаточно высокой (1100 -1200 °С), однако нельзя допускать пережога и оплавления зёрен. При пережоге кислород воздуха окисляет железо, проникает в толщу его, в результате образуются кристаллиты, разобщенные оксидными оболочками. Пережжённые заготовки являются неисправимым браком.

|

|

|

При полном отжиге понижаются твердость и прочность стали; этот отжиг связан с фазовой перекристаллизацией при температурах точек Ас1 и Ac3. В результате полного отжига структура стали становится близкой к равновесной, что способствует лучшей обрабатываемости резанием и штамповкой. Полный отжиг используют также как окончательную операцию термической обработки заготовок. Для полного отжига сталь нагревают на 30—50° выше температуры линии GSK и медленно охлаждают. Операция выполняется с охлаждением заготовок в печи при частичном подогреве, чтобы скорость охлаждения былa в пределах 10—100 °С/ч для легированной стали и 150—200 оС/ч для углеродистой стали.

Отжигом достигается также измельчение зерна. Крупнозернистая структура получается, например, в результате перегрева стали, такая структура называется видманштетовой (рис. 1). Она характеризуется укрупненными зернами перлита и игольчатым ферритом, располагающегося как по границам перлита, так и внутри его зерен.

Рис. 5.5. Микроструктура перегретой стали (нагрев до 950°С, выдержка 1 час, охлаждение на воздухе). Видманшенттова структура. х50

Неполный отжиг связан с фазовой перекристаллизацией лишь при температуре точки Ас1, его применяют после горячей обработки давлением, когда у заготовок мелкозернистая структура. Для доэвтектоидной стали этот отжиг используют в целях улучшения обрабатываемости резанием.

Отжиг на зернистый перлит служит для повышения пластичности и вязкости стали и уменьшения ее твердости. Для получения зернистого перлита заготовки нагревают несколько выше точки Ac1 и выдерживают недолго, чтобы цементит растворился в аустените не полностью. Затем производят охлаждение до температуры несколько ниже Аr1 и выдерживают при такой температуре несколько часов.

При изотермическом отжиге после нагрева и выдержки заготовки быстро охлаждают до температуры несколько ниже точки Аr1 и выдерживают при этой температуре до полного распада аустенита в перлит, после чего охлаждают на воздухе. Применение изотермического отжига обеспечивает повышение производительности труда, например, обычный отжиг легированной стали длится 13-15 ч, а изотермический – 4-7 ч.

Нормализация. При нормализации сталь после нагрева охлаждается не в печи, а на воздухе в цехе, что экономичнее. Нагрев ведется до полной перекристаллизации (на 30—50° выше точек Ас3, и Аст); в результате нормализации сталь приобретает мелкозернистую и однородную структуру. Твердость и прочность стали после нормализации выше, чем после отжига. Структура низкоуглеродистой стали после нормализации ферритно-перлитная, но более дисперсная, чем после отжига, а у средне- и высокоуглеродистой сталей — сорбитная; нормализация может заменить для первой отжиг, а для вторых — закалку с высоким отпуском. Часто нормализацией улучшают структуру перед закалкой

Закалка и отпуск стали. Целью закалки и отпуска стали является повышение твердости и прочности. Закалка и отпуск стали необходимы для очень многих деталей и изделий. Закалка основана на перекристаллизации при нагреве и предотвращении перехода аустенита в перлит путем быстрого охлаждения. Закаленная сталь имеет неравновесную структуру мартенсита, троостита или сорбита.

Чаще всего сталь резко охлаждают на мартенсит. Для смягчения действия закалки сталь отпускают, нагревая до температуры ниже точки А1. При отпуске структура стали из мартенсита закалки переходит мартенсит отпуска, троостит отпуска, сорбит отпуска.

Закалка стали. Температура нагрева стали при закалке та же, что и при полном отжиге: для доэвтектоидной стали на 30—50 °С выше точки Ас3, для заэвтектоидной — на 30—50° выше точки Aс1. При нагреве доэвтектоидной стали до температуры между точками Ас1 и Ac3 (неполная закалка) в структуре быстро охлажденной стали наряду с закаленными участками будет присутствовать нерастворенный при нагреве (в аустените) феррит, резко снижающий твердость и прочность. Поэтому для доэвтектоидной стали обязательна полная закалка с нагревом выше точки Ас3.

|

|

|

В заэвтектоидной стали избыточной фазой является цементит, который по твердости не уступает мартенситу и даже превосходит его, поэтому сталь достаточно нагреть на 30—50 °С выше точки Ас1. Нагревать заготовки, особенно крупные, нужно постепенно во избежание местных напряжений и трещин, а время выдержки нагретых заготовок должно быть достаточным, чтобы переход в структуру аустенита полностью завершился.

Скорость охлаждения заготовок при закалке должна быть такой, чтобы получить заданную структуру. Критическая скорость закалки изменяется в широких пределах в зависимости от наличия легирующих компонентов в стали. Для простых сплавов железо—углерод эта скорость очень высока. Присутствие в стали кремния и марганца облегчает закалку на мартенсит, так как для такой стали С-образные кривые на диаграмме изотермического превращения аустенита будут сдвинуты вправо и критическая скорость закалки понижается.

Наиболее распространено охлаждение заготовок погружением их в воду, в щелочные растворы воды, в масло, расплавленные соли и т. д. При этом сталь закаливается на мартенсит или на бейнит.

При закалке применяют различные способы охлаждения в зависимости от марки стали, формы и размеров заготовки.

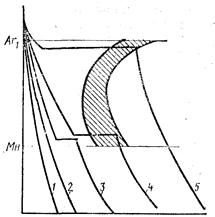

Простую закалку в одном охладителе (чаще всего в воде или водных растворах) выполняют, погружая в него заготовки до полного охлаждения. На рис. 5.6.режим охлаждения при такой закалке характеризует кривая 1. Для получения наибольшей глубины

закаленного слоя применяют охлаждение при интенсивном обрызгивании.

Прерывистой закалкой называют такую, при которой заготовку охлаждают последовательно в двух средах: первая среда — охлаждающая жидкость (обычно вода), вторая — воздух или масло (кривая 2). Резкость такой закалки меньше, чем предыдущей

|

|

|

|

:

.

Рис. 5.6.Варианты проведения закалки стали

При ступенчатой закалке заготовку быстро погружают в соляной расплав и охлаждают до температуры несколько выше Мн. Выдержка обеспечивает выравнивание температуры от поверхности к сердцевине заготовки, что уменьшает напряжения, возникающие при мартенситном превращении; затем заготовку охлаждают на воздухе (кривая 3 на рис. 2).

Изотермическая закалка (закалка в горячих средах) основана на изотермическом распадении аустенита. Охлаждение ведется до температуры несколько выше начала мартенситного превращения (200—300 °С) в зависимости от марки стали. В качестве охладителя используют соленые расплавы или масло, нагретое до 200—250 °С. При температуре горячей ванны заготовка выдерживается продолжительное время, пока пройдет инкубационный период и период превращения аустенита (кривая 4). В результате получается структура бейнита, по твердости близкая к мартенситу, но более вязкая и пластичная. Последующее охлаждение производится на воздухе. При изотермической закалке вначале требуется быстрое охлаждение со скоростью не менее критической, чтобы избежать распадения аустенита. Следовательно, по этому методу можно закаливать лишь небольшие (диаметром примерно до 8 мм) заготовки из углеродистой стали, так как массивные заготовки не удается быстро охладить. Это не относится однако к легированным сталям, большинство марок которых имеют значительно меньшие критические скорости закалки. Большим преимуществом изотермической закалки является возможность рихтовки (выправления искривлений) заготовок во время инкубационного периода превращения аустенита (который длится несколько минут), когда сталь еще пластична.

Закалка при помощи газовой горелки. Кислородно-ацетиленовое пламя газовой горелки с температурой около 3200°С направляется на поверхность закаливаемой заготовки и быстро нагревает ее поверхностный слой до температуры выше критической. Вслед за горелкой перемещается трубка, из которой на поверхность заготовки направляется струя воды, закаливая нагретый слой. Этот способ применяется для изделий с большой

поверхностью (например, для прокатных валков, зубьев больших шестерен и т. д.).

Закалка токами высокой частоты по методу В. П. Вологдина нашла очень широкое применение в промышленности, так как отличается высокой производительностью, легко поддается автоматизации.

Обработка холодом. Этот метод применяется для повышения твердости стали путем перевода остаточного аустенита закаленной стали в мартенсит. Холодом обрабатывают углеродистую сталь, содержащую больше 0,5% С, у которой температура конца мартен-ситного превращения находится ниже 00 С, а также легированную сталь (например, быстрорежущую).

Отпуск стали. Отпуск смягчает действие закалки, снимает или уменьшает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева заготовок до температуры ниже критической; при этом в зависимости от температуры могут быть получены структуры мартенсита, троостита или сорбита отпуска.

При низком отпуске (нагрев до температуры 150—200°С) в структуре стали в основном остается мартенсит, который однако имеет другую решетку, как сказано выше. Кроме того, начинается выделение карбидов железа из пересыщенного твердого раствора углерода в a-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение вязкости стали, а также уменьшение внутренних напряжений в заготовках. Для низкого отпуска, заготовки выдерживают в течение определенного времени обычно в масляных или солевых ваннах. Если для низкого отпуска заготовки нагревают в атмосфере воздуха, то для контроля температуры часто пользуются цветами побежалости, появляющимися на зачищенной поверхности заготовки. Появление этих цветов связано с интерференцией белого цвета в пленках оксида железа, возникающих на поверхности заготовки при ее нагреве. Для углеродистой стали в интервале температур от 220 до 330 °С в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Для легированной стали соответствующие температуры выше. Низкий отпуск применяют для режущего инструмента из углеродистых и легированных сталей, измерительного инструмента, цементированных заготовок, а также других изделий, работающих в условиях трения на износ.

При среднем (нагрев в пределах 300—500 °С) и высоком (500—700 °С) отпуске структура мартенсита переходит соответственно в структуру троостита или сорбита. Чем выше температура отпуска, тем меньше твердость отпущенной стали и тем больше ее вязкость. При высоком отпуске сталь получает наилучшее сочетание механических свойств: повышенные прочность, вязкость и пластичность; поэтому закалку на мартенсит с последующим высоким отпуском называют улучшением стали. Средний отпуск применяют при производстве кузнечных штампов, пружин, рессор, а высокий—для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

2015-04-01

2015-04-01 2790

2790