В зависимости от назначения, условий и технологических особенностей изготовления используют различные конструкции толстостенных аппаратов - сосудов высокого давления (СВД).

Кованые СВД имеют монолитный корпус, изготовленный из одной поковки. Это определяет их небольшие размеры (диаметр 600...800 мм, длина - до 6 м). Их применяют чаще всего при повышенных давлениях (более 32 МПа), высоких тем-

пературах и в малотоннажных и опытных производствах.

Кованосварные СВД имеют корпус из нескольких механически обработанных кованых частей, соединенных между собой кольцевыми сварными швами. Максимальные размеры определяются технологическими возможностями завода - изготовителя.

Штампосварные и вальцованосварные СВД - сосуды, корпус которых выполнен из нескольких штампованных или вальцованных обечаек (или полуобечаек), соединенных продольными и кольцевыми сварными швами.

Многослойные СВД с концентрически расположенными слоями выполняют из нескольких обечаек, состоящих из относительно большого числа слоев. Обечайки сварены между собой и с концевыми элементами корпуса кольцевыми швами.

|

|

|

Рулонированный СВД имеет корпус из одной или нескольких многослойных рулонированных обечаек, сваренных между собой и концевыми элементами корпуса кольцевыми сварными швами.

Спирально - рулонный СВД - это сосуд, цилиндрическая часть корпуса которого получена навивкой на остов одной или нескольких полос по спирали под углом к оси сосуда. Каждый последующий слой навивают в противоположную сторону по отношению к предыдущему, кромки витков сваривают между собой.

Витой СВД - это один из вариантов многослойной конструкции. Корпус сосуда выполнен из специального проката – узкой, стальной высокопрочной калиброванной профильной ленты, навитой на центральную обечайку с проточкой на наружной поверхности под профиль ленты. Для увеличения плотности слоя ленту в процессе навивки нагревают.

При расчете на прочность сосудов высокого давления (СВД) по ОСТ 26 1046-87 принимают запасы прочности: nт = 1,5 и nв = 2,5. Для крепежных шпилек – только nт = 1,5. При испытании сосудов пробным давлением принимают коэффициент за-

паса прочности по пределу текучести nт = 1,1 при температуре испытания. Пробное давление определяется по табл. 11.1.

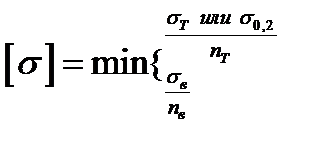

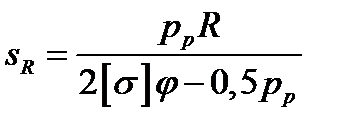

При расчете элементов сосудов для углеродистых, низко- и среднелегированных сталей допускаемые напряжения определяют из условия:

Для многослойных СВД толщину стенки рассчитывают по среднему допускаемому напряжению

где [σ]i и si - относятся к i-тому слою.

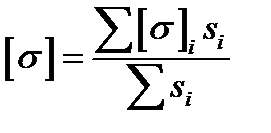

Определение толщины стенки цилиндрических корпусов СВД. Обозначим отношение наружного диаметра (радиуса) аппарата к внутреннему через β, т.е.

|

|

|

β = Dн/D = (R+sR)/R = (sR/R) + 1.

Тогда

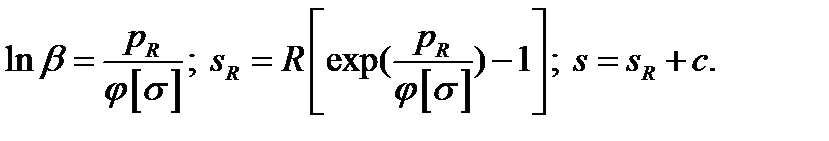

Плоские отбортованные и слабовыпуклые днища и горловины рассчитываются по формуле

где ψ - коэффициент ослабления днища отверстиями; di – диаметр i-того отверстия. В расчете принимается максимальная сумма диаметров отверстий на данном диа-

метре.

Для выпуклых днищ используется формула

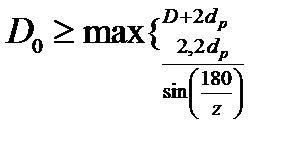

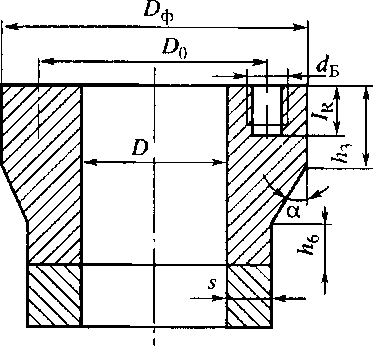

При конструировании кованых фланцев, сваренных с однослойной или многослойной цилиндрической обечайкой, принимают следующие соотношения (рис. 11.6).

Диаметр окружности центра шпилек определяется формулой

где D0 - диаметр болтовой окружности; dр - диаметр резьбы шпильки; z - число шпилек.

Рис. 11.6. К конструированию фланца

Рис. 11.6. К конструированию фланца

| Наружный диаметр фланца Dф ≥ D0+ 2dp Рекомендуемый угол наклона образующей конической части фланца ∝ ≤ 30°; допускается 30° < ∝ ≤ 45°. Размеры h3 и h6 находятся из следующих условий: при ∝ ≤ 30°:h3 ≥ lр + 0,25dp, и h6 ≥ 0,7sR; при 30° < ∝ ≤ 45°: h3 ≥ lр + 0,75dр и h6≥sR. Глубина отверстия под резьбу lр опре- |

деляется из расчета усилия, действующего на шпильки в рабочем состоянии. Исполнительная толщина «s» стенки цилиндрической части фланца, стыкуемой с обечайкой корпуса, должна быть не менее толщины стыкуемой с фланцем обечайки.

Более точный расчет корпусов и концевых элементов СВД предполагает учет температурных напряжений в стенках элементов аппарата. Его можно найти в соответствующей литературе.

Расчет уплотнений затворов сосудов высокого давления. Разнообразие требований определяет большое число уплотнений затворов высокого давления. Их основные виды представлены на рис. 11.7 и 11.8.

2015-04-30

2015-04-30 1550

1550