1. Вагоноопрокидыватели предназначены для выгрузки из вагонов сыпучих и кусковых грузов путем наклона или поворота вагона в соответствующее положение с применением иногда дополнительных устройств, способствующих высыпанию груза.

В зависимости от способа поворота и типа разгружаемых вагонов различают следующие типы вагоноопрокидывателей:

- роторные — с поворотом вагона на 160…170° относительно продольной геометрической оси, проходящей через боковую стенку;

- мостороторные — с поворотом вагона на 160…170° путем перекатывания ротора с вагоном по мосту и выгрузкой груза через боковую стенку;

- боковые — с поворотом вагона на 160…170° относительно продольной оси, расположенной сбоку значительно выше уровня рельсового пути и продольной оси вагона, и высыпанием груза через боковую стенку;

- башенные — с подъемом и поворотом вагона на 160° относительно продольной оси вагона с выгрузкой через боковую стенку;

-торцовые — с поворотом вагона на 50.70° относительно поперечной оси, при котором высыпание груза происходит через откидную торцовую стенку вагона;

- комбинированные — с поворотом крытого вагона в разных направлениях относительно продольной и поперечной осей вагона;

- платформоопрокидыватели — с поворотом на 50…70° в боковом направлении.

- По способу обслуживания разгрузочного фронта различают:

стационарные вагоноопрокидыватели;

передвижные вагоноопрокидыватели.

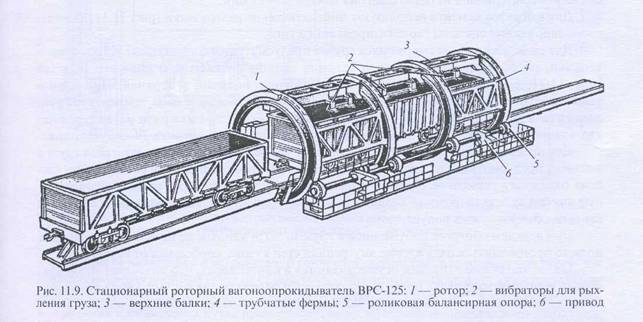

А - Наибольшее распространение получили роторные вагоноопрокидыватели, применяемые для выгрузки угля, руды и других сыпучих грузов из четырех-, шести- и восьмиосных полувагонов колеи 1520 мм.

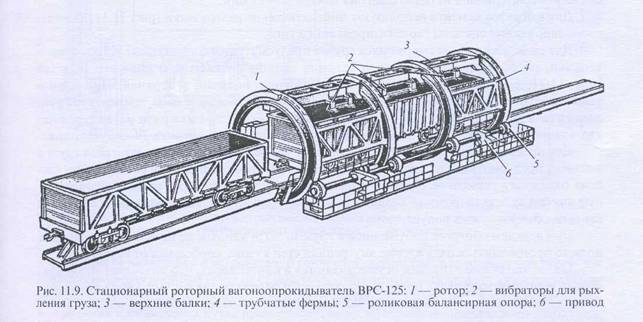

Роторный вагоноопрокидыватель состоит из ротора 1, люльки, подвешенного на вертикальных тягах моста-платформы, опорных роликов 5, привода вращения ротора вагоноопрокидывателя 6. Ротор имеет четыре кольцевых диска, связанных между собой продольными трубчатыми фермами и верхними балками с подвешенными к ним вибраторами 2. Каждый из этих четырех дисков опирается круговыми бандажами 6 на две двухроликовые балансирные опоры. Рядом с бандажами на диске укреплены зубчатые венцы, находящиеся в зацеплении с шестернями ведущего вала электропривода.

В роторе расположены две люльки, основная несущая часть которых имеет форму

- 1 -

изогнутой рамной конструкции. В каждой люльке установлена проволочная стенка,

армированная резиной толщиной 100 мм. Обе люльки соединены между собой средней проволочной стенкой.

Мост подвешен к люльке на тягах, что обеспечивает при повороте ротора привалку вагона к стенкам люльки. На этих же тягах предусмотрена установка тензометрических датчиков для взвешивания вагонов.

В начальный период поворота ротора происходит смещение моста с вагоном в поперечном направлении до упора боковой стенки вагона в привалочную стенку. Далее люлька под действием силы тяжести, направляемая роликами, перемещается с вагоном к упорам 4 вибраторов. В опрокинутом положении полувагон полностью опирается на вибраторы и привалочную стенку. После включения вибраторов происходит очистка полувагона от остатков груза. На вагоноопрокидывателе установлены три вибратора с мощностью двигателя по 11 кВт. Два электродвигателя поворота имеют мощность по 48 кВт каждый. Общая масса вагоноопрокидывателя 220 т, часовая производительность 30 четырех- или шестиосных полувагонов или 25 восьмиосных.

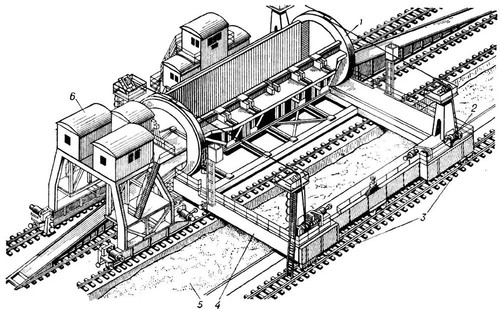

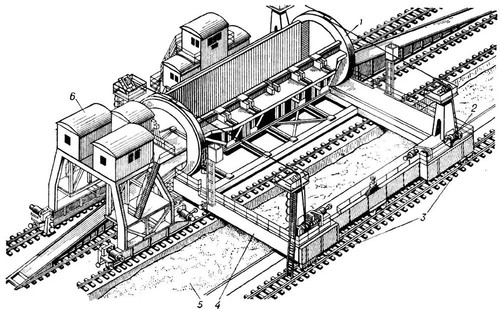

Б) На рисунке приведен передвижной мостороторный вагоноопрокидыватель, базой которого служит мост, составленный из четырех или шести балок, опирающихся на тележки 3. На балках моста находится ротор 1 с рельсовой колеей, люлькой, привалочной стенкой, верхними зажимами и блочно-канатным приводом вращения. К передней и задней балкам шарнирно примыкают наклонные въезд и съезд, предназначенные для закатывания и последующего выкатывания вагонов из ротора. Управление производится из кабины.

В процессе выгрузки опрокидывание вагона достигается тем, что ротор перекатывается по направляющим балок моста из положения I в положение II на угол 1600 над приемной траншеей. Основной недостаток этого типа вагоноопрокидывателей — это большой расход металла и недостаточная надежность канатного привода, особенно при работе в зимних условиях. Общая масса 445 т, часовая производительность 25 вагонов.

- 2 -

Передвижной роторный вагоноопрокидыватель: 1 — ротор; 2 — механизм опрокидывания; 3 —двухосные тележки; 4 — мост; 5 — приёмная траншея; 6 — электрический толкатель.

В) Боковые подъемно-поворотные вагоноопрокидыватели изготовляют стационарные и передвижные. Стационарный состоит из двух закрепленных на валу фигурных роторов 5, двух люлек 1, к которым на тягах подвешены платформы 2, электропривода механизма опрокидывания и четырех опорных колонн с подшипниками. На подшипники колонн опираются валы роторов, связанные между собой эластичной муфтой.

Люльки снабжены привальными стенками 3 и верхними прижимами 4. Подвеска платформы и связь люлек с роторами выполнены так же, как и в стационарном роторном вагоноопрокидывателе. Поворотная часть вагоноопрокидывателя частично уравновешена противовесами б.

Поворот роторов осуществляется от двух отдельных приводов мощностью по 100 кВт каждый. Пульт управления расположен в кабине 7.

Для выгрузки груза из полувагона роторы поворачивают на 170…175°, и груз выгружается на высоте 7 м над уровнем земли, что позволяет обойтись без глубоких приямков, устраиваемых при использовании роторных вагоноопрокидывателей для размещения приемных бункеров и конвейеров. Груз из вагона поступает в приемный бункер 8, откуда питателем 9 подается на конвейер 10. По сравнению с роторным боковой вагоноопрокидыватель имеет большую массу и стоимость изготовления в два раза выше, чем у роторного. Производительность — 20 вагонов в час.

- 3 -

Боковой подъемно-поворотный вагоноопрокидыватель

Г) Передвижной боковой вагоноопрокидыватель имеет такую же конструкцию, как и стационарный, но он установлен на специальную платформу, перемещающую его вдоль фронта разгрузки. Вагоны подаются в люльку вагоноопрокидывателя и убираются по специальным накатам.

Д) Башенные вагоноопрокидыватели устанавливают на металлургических заводах на рудных дворах и служат для выгрузки руды и угля из четырех- и шестиосных полувагонов.

Башенный вагоноопрокидыватель состоит из передвижного самоходного или стационарного портала 3, внутри которого размешена люлька 4 с подвесной платформой 1, несущей рельсы для установки разгружаемого вагона. Люлька подвешена на двух цапфах к колоннам портала со стороны приемной траншеи.

Портал передвижного вагоноопрокидывателя опирается на восемь приводных балансирных тележек. К порталу примыкают с двух сторон наклонные пути для подачи вагонов в люльку и уборки их после выгрузки. Люлька с подвесной платформой оборудована стопорными устройствами 6 для закрепления вагона. В верхней части портала в кабине 7 размещена подъемная лебедка механизма опрокидывания, а также система канатов и противовесов. Концы канатов и лебедки закреплены на люльке.

При включении лебедки люлька поднимается канатами и поворачивается относительно цапфы. Как только люлька повернется на 10…15°, платформа 1 с установленным на ней груженым вагоном переместится в сторону привалочных брусьев 5, закрепленных на вертикальной стенке люльки. После этого автоматически включается привод вертикальных зажимов, а затем и привод подъема: люлька опрокидывается в сторону приемной траншеи 2, куда и высыпается содержимое вагона. После этого люлька возвращается в исходное положение, зажимы отключаются и вагон выталкивается из люльки. Противовесы понижают степень статической неуравновешенности люльки с груженым вагоном. Угол поворота люльки 160°, производительность 20 вагонов в час, общая мощность электродвигателей 530 кВт, масса 667 т.

- 4 -

Башенный вагоноопрокидыватель Торцовый вагоноопрокидыватель

Е) Торцовый вагоноопрокидыватель состоит из поворотной платформы 1, привода 2 с канатным полиспастом, расположенным в углублении 3. При разгрузке полувагон упирается в буферный брус 5. Груз ссыпается в приемный бункер 4 через торцовую стенку. Применяются эти вагоноопрокидыватели для выгрузки груза из полувагонов западноевропейской колеи, у которых открываются торцовые стенки. По конструкции торцовые вагоноопрокидыватели просты, надежны в эксплуатации, но требуют значительной затраты энергии вследствие неуравновешенности платформы с вагоном относительно оси поворота. Производительность — до 20 вагонов в час.

Ж) Передвижной боковой платформоопрокидыватель используют для разгрузки платформ на одну или обе стороны от железнодорожного пути. Платформа накатывается на опрокидыватель по наклонным рельсовым звеньям 1. Платформа с грузом закрепляется специальными упорами 2 на опрокидной платформе 3 опрокидывателя, которая наклоняется на 50°. Мощность установленных электродвигателей 125 кВт, производительность 10…12 платформ в час

Передвижной боковой платформоопрокидыватель

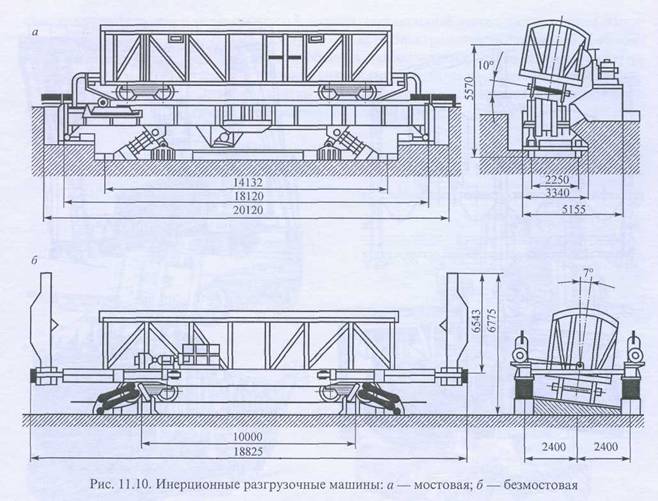

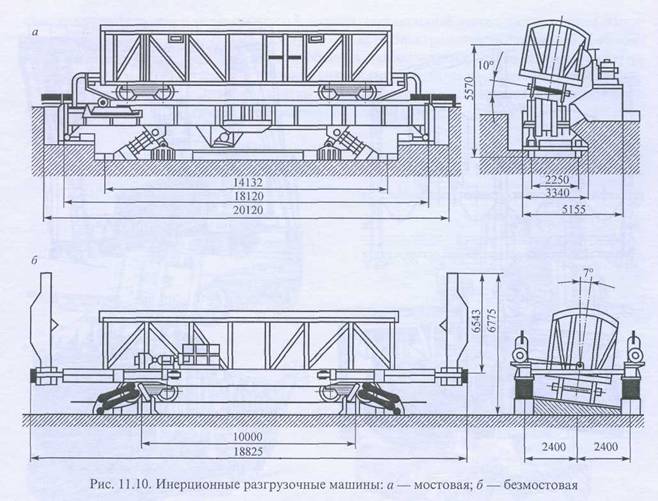

3. Принцип действия инерционной разгрузочной машины (11.10) основан на использовании механических продольных колебаний кузова вагона от центробежного привода с неуравновешенными массами. Привод обеспечивает амплитуду горизонтальных колебаний до 90 мм, вертикальных — до 20 мм при

- 5 -

частоте до 2 Гц. Возникающие при этом силы инерции перемещают частицы груза от торцов вагона к середине. Поперечное высыпание груза обеспечивается наклоном вагона на 7—10° в сторону выгрузки. Для наклона вагона в месте разгрузки предусмотрено возвышение одного рельса над другим. Разгрузка неслеживающихся сыпучих материалов из одного вагона длится 10—12 мин.

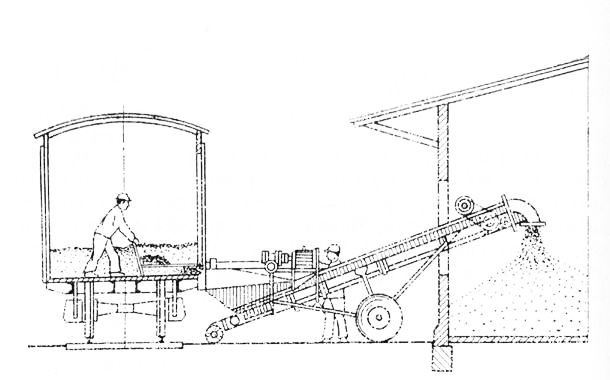

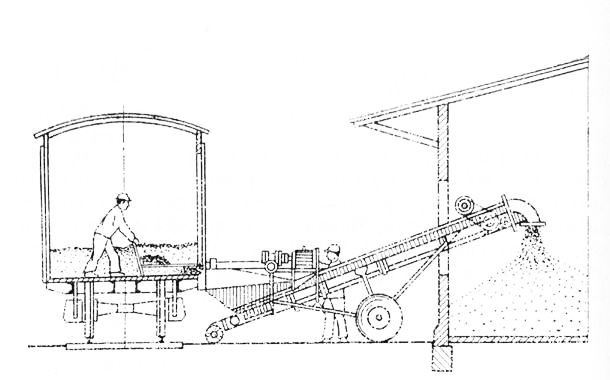

4. Выгрузка этих грузов из крытых вагонов обеспечивается механическими и пневматическими машинами, а при.незначительном поступлении груза — средствами малой механизации. Так, на некоторых станциях применяются механические лопаты с одним или двумя скребками (щитами). Лебедки механических лопат устанавливают стационарно, в определенных местах склада или же монтируют на передвижных ленточных конвейерах. При помощи скребков механической лопаты, управляемых рабочими, груз из вагона подается в приемную воронку конвейера, а с последнего через головную воронку-гаситель перегружается на склад или в автотранспорт (рис. 62).

Передвижная механическая лопата ТМЛ-1 производительностью 20 т/ч имеет рабочую скорость тягового троса 0,84 м1сек; мощность электродвигателя 5 кет.

В комплексе с ней работает ленточный конвейер Т-45 длиной 15 м, ширина ленты 600 мм, скорость движения ленты 1,2 м/сек, мощность электропривода 3,2 кВт, угол наклона конвейера к горизонту 19°.

В этот комплекс могут входить также бункера. Для станции с прибытием сыпучих грузов 100 т/ сутки достаточно иметь три бункера емкостью 80 м3 каждый.

- 6 -

Рис. 62. Схема выгрузки сыпучих грузов из крытого вагона при помощи механической лопаты и конвейера

Литература: Аннинский Б. А., Шаранович П. А., Комплексная механизация выгрузки навалочных грузов, М.Л., 1962; Механизация выгрузки смерзшихся и сыпучих грузов из железнодорожного подвижного состава, М.,1967.

- 7 -

Передвижной роторный вагоноопрокидыватель: 1 — ротор; 2 - механизм опрокидывания; 3 —двухосные тележки; 4 — мост; 5 — приёмная траншея; 6 — электрический толкатель.

Боковой подъемно-поворотный

вагоноопрокидыватель Башенный

вагоноопрокидыватель

Торцовый вагоноопрокидыватель

Рис. 62. Схема выгрузки сыпучих грузов из крытого вагона при помощи механической лопаты и конвейера

2015-04-30

2015-04-30 6140

6140