Расчет режимов резания производится по эмпирическим формулам с учетом поправочных коэффициентов для четырех-пяти разнохарактерных переходов или операций (токарный, фрезерный, сверлильный, шлифовальный). Для остальных переходов и операций режимы резания устанавливают по нормативным

таблицам с использованием поправочных коэффициентов, учитывающих изменения условий резания. Если приводится та или иная величина из нормативных таблиц, то надо сослаться на литературный источник. Порядок расчета режимов резания следующий:

1. В соответствии с припуском на данный переход назначается глубина резания и число переходов.

2. Назначается подача с учетом требований к шероховатости обрабатываемой поверхности, жесткости и виброустойчивости системы СПИД, прочности инструмента, прочности и мощности станка.

3. По эмпирическим формулам, установленным для каждого вида обработки, рассчитывается скорость резания. Далее рассчитывается сила резания и потребляемая мощность.

4. По скорости резания рассчитывают число оборотов детали, а затем по паспорту станка подбирают обороты и подачу. По выбранным оборотам рассчитывают истинную скорость резания, которую и проставляют в операционных картах.

|

|

|

5. Режим резания, скорректированный по паспортным данным станка, проверяется по мощности электродвигателя. Если мощность электродвигателя недостаточна, то необходимо понизить скорость резания.

Нормирование технологического процесса

В этом разделе производится расчет технической нормы времени на выполнение каждой операции. Методика технического нормирования широко освещена в учебной и справочной литературе, поэтому здесь дается лишь краткое изложение вопросов, связанных с расчетом норм.

В массовом производстве определяется норма штучного времени (мин):

Т шт = Т о + Т в + Т т. об + Т орг. об + Т л.н .

Здесь Т о – основное (машинное) время, определяется на основе рассчитанных режимов резания;

Т в – вспомогательное время, рассчитывается с учетом возможных совмещений переходов и перекрытий элементов штучного времени;

Т т. об – время на техническое обслуживание рабочего места;

Т л. н– время на личные надобности рабочего (отдых и т.п.).

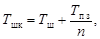

В серийном производстве необходимо учитывать еще подготовительно-заключительное время Т пз, рассчитываемое на операционную партию деталей. Норму времени на операцию в условиях серийного производства называют штучно-калькуляционной нормой времени и определяют по формуле:

где n –число деталей в партии.

2015-05-13

2015-05-13 590

590