2.1. Размерный анализ конструкции металлорежущего станка.Размерный анализ является важным этапом размерной отработки конструкций. Требования к чертежам деталей и вытекающие из этих требований принципы простановки размеров на чертеже в значительной мере определяют методику разрезного анализа и фиксации полученных данных.

Зафиксированные данные размерного анализа представляют собой комплекс схем сборочных размерных цепей, составляющих систему размерных связей данного механизма или узла, и сборочный чертеж, на котором показаны размеры, являющиеся звеньями размерных цепей, вошедших в систему.

Для удобства учета размеров деталей в процессе построения размерных связей механизма, и удобства и быстроты составления размерных связей деталей на основе зафиксированных данных размерного анализа механизма необходимо при фиксации этих данных соблюдать следующие основные методические положения:

- Для того чтобы показать взаимосвязь деталей, механизм следует представить в необходимом количестве проекций и дать его разрезы в определенных плоскостях. Если этих (составленных в процессе проектирования механизма) проекций и разрезов достаточно для понимания взаимосвязи деталей, то их будет достаточно и для размерного анализа механизма. При необходимости могут быть составлены дополнительные специальные проекции;

- Размерный анализ механизма должен быть проведен в двух плоскостях с проецированием всех взаимосвязанных размеров на три оси координат;

- В сборочную размерную цепь должен входить один размер детали;

- Размерные связи должны обеспечивать возможность их осуществления простыми технологическими методами;

- Следует представить графически основные и наиболее сложные размерные цепи и системы размеров. Простые и не имеющие существенного значения сборочные цепи могут быть зафиксированы непосредственно в виде уравнений. Каждая размерная схема должна сопровождаться пояснением, что представляет собой параметр механизма (замыкающее звено), вошедший в данную сборочную цепь или систему размеров (например, зазор, относительное смещение поверхностей или осей и т. п.), с указанием его предельных значений, которые могут быть допущены конструкцией механизма. Эти сведения необходимы для выбора метода достижения точности и определения последовательности решения сборочных цепей;

- Для выяснения и учета взаимосвязи сборочных размерных цепей данного механизма необходимо обеспечить их сопоставимость, для чего следует располагать эту схему на одном листе (или на нескольких удобных для сопоставления листах), не разделяя их расчетами и выкладками, связанными с составлением расчетных уравнений;

- Расчетные уравнения следует помещать для каждой цепи на отдельном листе, приводя на нем также схему этой цепи. На том же листе следует проводить впоследствии решение данной сборочной цепи или системы размеров.

- Для удобства ориентации в размерных схемах, легкости отыскания на них нужных размеров и т. п. следует под размерной линией, изображающей на схеме звено сборочной цепи, поместить номер детали (по спецификации), которой принадлежит данный размер.

Система обозначений должна способствовать легкости и быстроте перехода от размерного анализа механизма в целом к анализу каждой отдельной детали, входящей в состав этого механизма. Она должна быть выбрана таким образом, чтобы, рассматривая общую схему размерных связей, было легко видеть, какую деталь представляет тот или иной размер.

Система обозначений должна обеспечивать возможность легко ориентироваться R размерных схемах при построении на их основе размерных связей деталей, с достаточной быстротой выявлять общие звенья сборочных цепей, чью необходимо для выяснения последовательности их решения, легко координировать сборочные размерные цепи, в процессе построения размерной схемы детали выбирать из зафиксированных данных размерного анализа механизма размеры, относящиеся к этой детали.

Размерный анализ машины рекомендуется выполнять в следующем порядке:

- На начальной стадии разработки технического проекта машины составить схему ее общей компоновки;

- Выявить все требования точности, предъявляемые к относительному расположению сборочных единиц и деталей машины;

- Выявить размеры деталей, влияющих на точность замыкающих звеньев, и составить расчетные схемы, фиксирующие размерные взаимосвязи узлов и деталей, компонуемых в машине;

- Определить среднюю точность Тср составляющих звеньев размерных цепей при заданной точности их замыкающих звеньев.

- Найдя допуск Тср, оценить возможность его обеспечения в производстве. При достаточно больших значениях величины Тср требуемую точность замыкающего звена можно обеспечить по методу взаимозаменяемости. При очень жестких допусках Тср точность может быть достигнута с помощью компенсаторов. Большую точность можно получить, если задаваться конкретными значениями допуска Тi для каждого составляющего звена и вычислять погрешность замечающего звена:

Сопоставляя расчетный допуск  с заданным допуском, выбирают метод достижения требуемой точности замыкающего звена. Если допуск

с заданным допуском, выбирают метод достижения требуемой точности замыкающего звена. Если допуск  меньше допуска

меньше допуска  или мало отличается от него, то требуемая точность может быть обеспечена по методу взаимозаменяемости. Если же допуск

или мало отличается от него, то требуемая точность может быть обеспечена по методу взаимозаменяемости. Если же допуск  >

>  , то требуемую точность нужно обеспечивать методом компенсации. Если по каким- либо причинам нельзя применить компенсатор, следует уменьшить допуск

, то требуемую точность нужно обеспечивать методом компенсации. Если по каким- либо причинам нельзя применить компенсатор, следует уменьшить допуск  добиваясь выполнения условия

добиваясь выполнения условия

.Уменьшить допуск

.Уменьшить допуск  можно сокращением числа составляющих звеньев и уменьшением допусков Тi. Первый способ требует изменения схемы компоновки или конструкции сборочных единиц, второй связан с усложнением технологии изготовления деталей. Нередко окончательное решение может быть принято лишь после проведения сравнительных экономических расчетов.

можно сокращением числа составляющих звеньев и уменьшением допусков Тi. Первый способ требует изменения схемы компоновки или конструкции сборочных единиц, второй связан с усложнением технологии изготовления деталей. Нередко окончательное решение может быть принято лишь после проведения сравнительных экономических расчетов.

При размерном анализе машины устанавливают требования к точности относительного расположения сборочных единиц, окончательную схему компоновки машины, предварительные значения допусков на изготовление сборочных единиц, методы достижения требуемой точности замыкающих звеньев при сборке машины.

Сборочные единицы и детали можно компоновать в машине по различным принципиальным схемам. Рассмотрим наиболее типичный случай — компоновку трех сборочных единиц. Компоновку большего числя сборочных единиц всегда можно привести к данному виду.

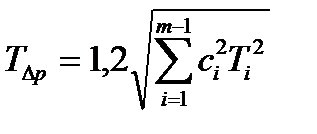

Пример компоновки. При сборке расточных головок 1 и 2 со станиной 3 (рисунок 1) требуется обеспечить соосность осей вращения шпинделей в вертикальной( ) и горизонтальной (

) и горизонтальной ( ) плоскостях. На рисунке 1,а приведена схема компоновки, согласно которой головки I к 2 устанавливают на плоскости и поджимают к направляющим буртикам плиты станины 3. При такой установке каждую головку лишают пяти степеней свободы относительно плиты. Требуемая точность их положения в направлении осей шпинделей обычно бывает невысокой, и обеспечение ее никаких затруднений в производстве не вызывает.

) плоскостях. На рисунке 1,а приведена схема компоновки, согласно которой головки I к 2 устанавливают на плоскости и поджимают к направляющим буртикам плиты станины 3. При такой установке каждую головку лишают пяти степеней свободы относительно плиты. Требуемая точность их положения в направлении осей шпинделей обычно бывает невысокой, и обеспечение ее никаких затруднений в производстве не вызывает.

|

| Рисунок 1 - Схемы компоновки трех сборочных единиц |

При рассмотренной схеме компоновки требования точности к относительному положению сборочных единиц 1 и 2 можно обеспечить различными методами:

- Автоматически после их установки на станине и поджима к направляющим буртикам (т. е. методом полной взаимозаменяемости). Для этого необходимо, чтобы линейные размеры  ,

,  и угловые размеры

и угловые размеры  ,

,  выполнялись при обработке с такой точностью, чтобы сумма их погрешностей не превышала допускаемые величины

выполнялись при обработке с такой точностью, чтобы сумма их погрешностей не превышала допускаемые величины  ,

,  ,

,  и

и  Сборка по этой схеме наиболее проста, но механическая обработка используемых деталей усложняется предъявляемыми к ним требованиями точности.

Сборка по этой схеме наиболее проста, но механическая обработка используемых деталей усложняется предъявляемыми к ним требованиями точности.

- Пригонкой плиты станины 3 или основных баз головок 1 и 2.

- Подбором компенсаторных прокладок, клиньев и т. п.

При компоновке по схеме, приведенной на рисунке 1,б, сборочные единицы не поджимают к направляющему буртику. Благодаря этому они имеют степени свободы перемещения по осям X и У и поворота вокруг вертикальной оси, что позволяет обеспечить требуемую точность совпадения и параллельность осей валов в горизонтальной плоскости регулировкой. Для этого перемещают и поворачивают узлы в этой плоскости до тех пор, пока оси валов не совпадут и не будут параллельными. Точность совмещения осей зависит от применяемых сборочных приспособлений, точности контрольных средств и квалификации сборщиков. Совпадение и параллельность осей шпинделей в вертикальной плоскостей, как и в предыдущей схеме, можно обеспечить точным изготовлением деталей по размерам  ,

,  (рисунок 1,б), пригонкой, дополнительной обработкой или применением компенсаторов.

(рисунок 1,б), пригонкой, дополнительной обработкой или применением компенсаторов.

В схеме компоновки, приведенной на рисунке 1,в, головку 2крепят к вертикальной торцовой плоскости плиты. Базовые плоскости плиты для головок 1и 2расположены взаимно перпендикулярно. Каждая головка имеет три степени свободы. Это дает возможность обеспечить совпадение осей шпинделей в вертикальной и горизонтальной плоскостях и их параллельность в горизонтальной плоскости выверкой положения расточных головок. И лишь параллельность осей шпинделей в вертикальной плоскости обеспечивается точным изготовлением деталей по угловым размерам  .

.

В схеме компоновки, показанной на рисунке 1,е, головка 2 укреплена на боковой вертикальной плоскости плиты. Каждая из головок имеет три степени свободы во взаимно перпендикулярных плоскостях, что дает возможность обеспечить все требования точности к относительному положению сборочных единиц выверкой их положения.

Если компоновочные схемы равноценны с точки зрения удобства эксплуатации и габаритных размеров, тогда выбор наилучшей схемы компоновки будет зависеть от результатов экономических расчетов: схема, обеспечивающая минимальную стоимость изготовления машины, и будет наилучшей.

С точки зрения удешевления сборки машины наилучшей является схема компоновки, не требующая выверки, пригонки или регулирования. Исходя из этого, можно считать схему компоновки, приведенную на рисунке 1,а, наилучшей, а на рисункеи1,г,— наихудшей.

2.2.Размерный анализ сборочной единицы. При размерном анализе сборочной единицы выполняют ее схематизированный чертеж в нескольких проекциях; выявляют и указывают все требования к точности относительного положения деталей в проектируемой сборочной единице, определяющие замыкающие звенья соответствующих размерных цепей; выявляют и фиксируют размерные связи поверхностей деталей (строят размерные цепи и составляют их схемы); рассчитывают ожидаемую суммарную погрешность и устанавливают метод достижения требуемой точности замыкающего звена; на основании анализа результатов расчета размерных цепей при необходимости изменяют конструкцию отдельных деталей и простановку размеров на рабочих чертежах.

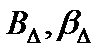

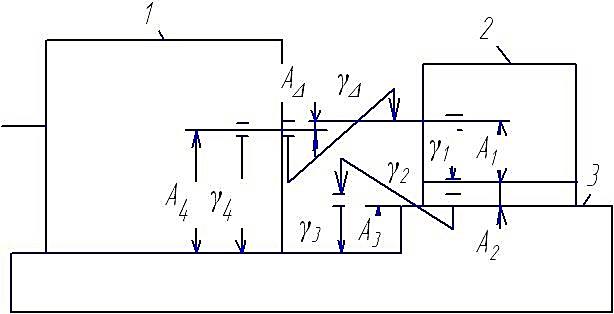

Пример 1 анализа сборочной единицы. Необходимо обеспечить точность взаимного расположения электродвигателя 2 и редуктора 1, установленных на общей раме S (рисунок 2 а, б). Относительное их расположение должно обеспечить правильное расположение соединяемых валов, которое определяется тремя параметрами: допускаемыми смещениями в радиальном и осевом направлениях и допускаемым углом поворота. Так как валы соединяются муфтой, то эти три исходные параметры зависят от типа соединительной муфты. В зависимости от этого могут быть допущены более или менее значительные смещения и перекос соединяемых валов.

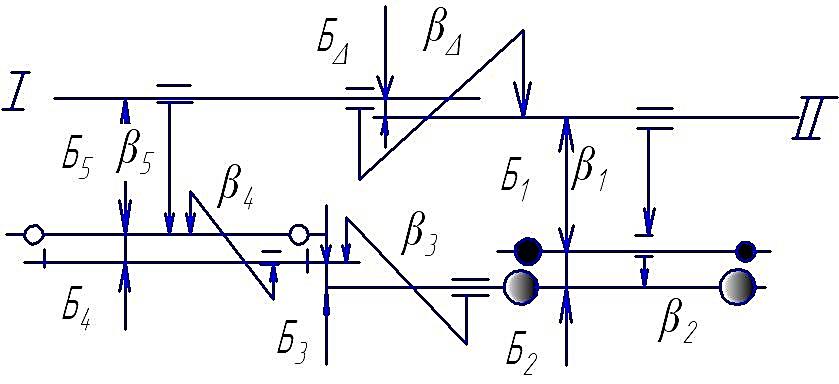

Для удобства рассмотрения и расчета радиальное и угловое смещения, являющиеся пространственными погрешностями, приводим к вертикальной и горизонтальной плоскостям, осуществляя тем самым переход от двух сложных пространственных цепей к четырем более простым. Таким образом, задача формулируется следующим образом: необходимо обеспечить точность АΔ, БΔ расположения осей I и II валов в вертикальной и горизонтальной плоскостях, точность γΔ, βΔ углового расположения осей I и II в этих плоскостях и точность ВΔ расположения валов в осевом направлении (рисунок 2 в). Следовательно, решение задачи обеспечивается пятью размерными цепями.

Размерные цепи А, γ (см. рисунок.2,а) определяют точность расположения осей валов электродвигателя и редуктора в вертикальной плоскости. Таким образом, отклонение от соосности валов в вертикальной плоскости определяется погрешностями размеров А1— А4, а также отклонениями от параллельности γ1-γ4. Предельные отклонения размеров А1 и А4 установлены ГОСТ 8592 - 79 и до 250 мм составляют -0,5, свыше 250 до 630 мм - - 1,0 мм. Предельные отклонения угла γ1 для электродвигателей нормальной точности составляют 0,15/100 мм/мм (ГОСТ 8592—79), а угла γ4 — 0,1/100 мм/мм. Размер В4 (см. рисунок 2,в), связывающий на раме системы крепежных отверстий под электродвигатель и редуктор, непосредственно влияет на точность осевого положения этих узлов. Поэтому на чертеже рамы обе системы должны быть связаны между собой по двум координатным направлениям. По составленным расчетным схемам и назначенным допускам замыкающих звеньев оценивают предварительные значения допусков на изготовление деталей и сборочных комплектов и выбирают метод достижения требуемой точности при общей сборке изделия. Так, соосность валов в горизонтальной плоскости обеспечивают при сборке перемещением и поворотом узлов по базовым плоскостям.

Радиальные смещения в вертикальной плоскости при необходимости уменьшают с помощью компенсирующих прокладок А2(см. рисунок 2,а) Под каждую лапу электродвигателя ставят по одной прокладке, которые затем фрезеруют или шлифуют до требуемого размера, или набор из 2…3 прокладок, выбранных из ряда толщин: 0,1; 0,2; 0,4 и 0,8 мм.

Радиальные смещения в горизонтальной плоскости уменьшают выверкой положения узлов при их перемещении по базовым плоскостям. В этом случае возможное суммарное радиальное смещение АΔ осей валов при нормальной точности сборки может быть обеспечено в пределах 0,3…0,7, при повышенной и высокой – 0,05…0,15 мм.

При повышенной точности сборки под каждую лапу электродвигателя ставят прокладки разной толщины или шлифуют их с уклоном, а при высокой точности сборки шабрят.

Параллельность осей валов в горизонтальной плоскости повышают выверкой положения узлов при их повороте на базовых плоскостях. В этом случае возможное суммарное угловое смещение осей может быть обеспечено при сборке высокой и повышенной точности в пределах 0,05/100…0,25/100 мм/мм.

| а) |

| б) |

| в) |

| Рисунок 2. – Схемы привода машины (а) и его размерных цепей (б, в), определяющих точность относительного расположения электродвигателя и редуктора: +. О. ® — крепежные отверстия в раме под редуктор и электродвигатель, в редукторе и в электродвигателе |

Осевое смещение В∆при необходимости уменьшают выверкой осевого положения узлов. В зависимости от требуемой точности сборки оно может быть обеспечено в этом случае в пределах ±: (0,1…0,5) мм

На чертеже общего вида привода необходимо проставить значения составляющих звеньев всех размерных цепей проектируемого изделия. На рабочие чертежи деталей должны быть нанесены размеры, которые входят в выявленные размерные цепи.

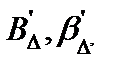

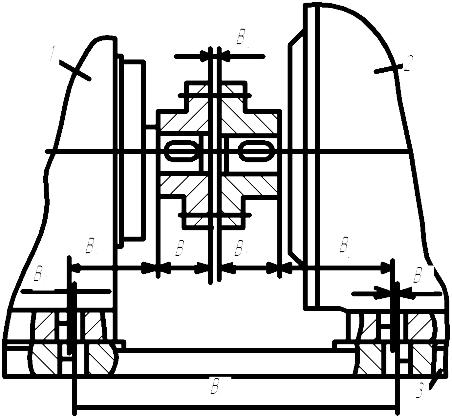

Пример 2 анализа сборочной единицы. Проведем размерный анализ шестеренного масляного насоса (рисунок 3). Насос предназначен для подачи смазки к трущимся поверхностям деталей под давлением 0,6МПа, в объеме не менее 30 л/мин при частоте вращения зубчатых колес 2350 об/мин.

|  |

| а) | б) |

| Рисунок 3 – Схемы размерных цепей шестеренчатого насоса |

При изготовлении такого насоса необходимо обеспечить требуемые радиальный зазор между зубчатыми колесами и корпусом насоса, зазор между корпусом и торцами зубчатых колес (торцовый зазор), боковой зазор между зубьями зубчатых колес, зазор между торцом оси ведомого зубчатого колеса и крышкой корпуса, зазор между корпусом и торцом ведомого зубчатого колеса, плотность контакта зубьев и легкость вращения зубчатых колес.

Первые пять задач могут быть решены при помощи размерных цепей А, Б, В, Г и Д (рисунок 3,а). Плотность контакта зубьев зубчатых колес зависит от относительного поворота образующих эвольвентных поверхностей зубьев в двух координатных плоскостях.

Для легкого вращения зубчатых колес необходимо, чтобы между горцами колес, корпусом и крышкой был выдержан зазор не меньше толщины масляной пленки. Для этого должны быть обеспечены с соответствующей точностью расстояние между дном корпуса и торцами колес и поворот их относительно дна корпуса. Эти задачи позволяют решить в одной из координатных плоскостей размерные цепи Б и γ (рисунок 3,б).

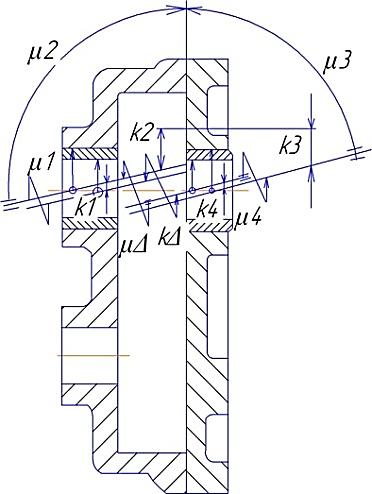

Необходимо также, чтобы были соблюдены требуемые зазоры в подшипниках, зависящих от диаметральных размеров отверстий втулок и валика (рисунок 3,б, размерная цепь Е) и от точности относительного смещения и поворота осей отверстий втулок в двух координатных плоскостях. Эти задачи могут быть решены в одной из координатных плоскостей при помощи размерных цепей К и μ (рисунок 3,б).

Выявленные размерные цепи дают возможность выбрать методы достижения точности каждого из перечисленных параметров и оценить правильность простановки размеров и допусков на чертежах деталей насоса.

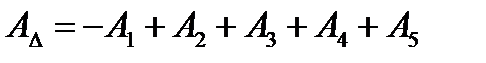

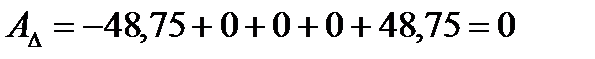

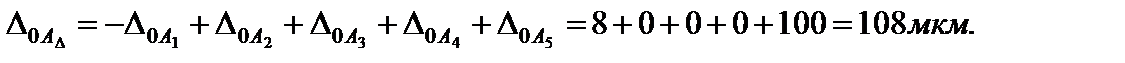

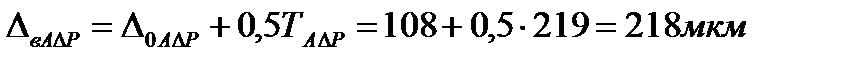

Например, радиальный зазор А∆ (см. рисунок 3,а)описывается следующим уравнением цепи:

Взяв значения звеньев из чертежей деталей, получим

Поле допуска замыкающего звена при расчете по методу полной взаимозаменяемости определяется следующим образом:

Координата середины поля допуска этого звена

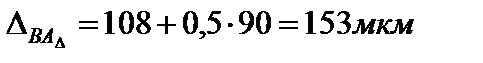

Верхнее и нижнее предельные отклонения —

Верхнее и нижнее предельные отклонения —

Техническими условиями на насос зазор задается в пределах 70…150 мкм. Таким образом, при значениях допусков на размеры деталей, заданных чертежами, невозможно получить требуемый радиальный зазор методом полной взаимозаменяемости.

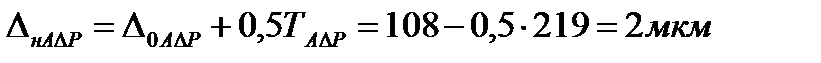

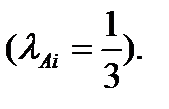

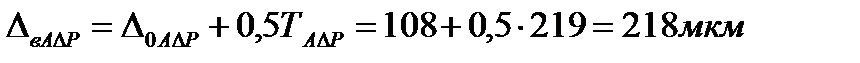

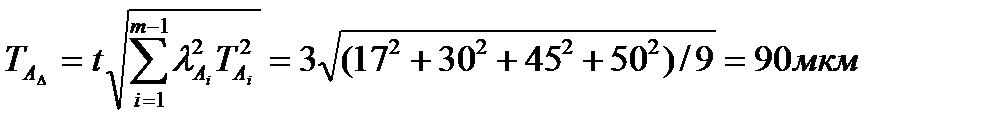

Проверим возможность достижения радиального зазора в требуемых пределах по методу неполной взаимозаменяемости при риске 0,27% (t = 3) и при условии что рассеяние погрешностей составляющих звеньев подчинено закону Гаусса  . При этом целесообразно несколько уменьшить зазор в подшипниках, который обычно назначается для насосов среднего давления в пределах 0,002…0,003 от диаметра вала. Для вала диаметром 15 мм можно считать допустимым зазор в подшипниках от 30 до 45 мкм. Изменив в соответствии с этим значение допуска ТА, при расчете точности радиального зазора по методу неполной взаимозаменяемости можно получить погрешность

. При этом целесообразно несколько уменьшить зазор в подшипниках, который обычно назначается для насосов среднего давления в пределах 0,002…0,003 от диаметра вала. Для вала диаметром 15 мм можно считать допустимым зазор в подшипниках от 30 до 45 мкм. Изменив в соответствии с этим значение допуска ТА, при расчете точности радиального зазора по методу неполной взаимозаменяемости можно получить погрешность

Причем:

Таким образом, при условии, что допуск на зазор в подшипниках изменен, радиальный зазор в насосе можно обеспечить по методу неполной взаимозаменяемости при риске 0,27 %, если при заданном объеме выпуска такой риск приемлем.

Аналогично можно найти метод решения каждой из сформулированных выше задач и, если нужно, внести соответствующие коррективы в чертежи деталей.

Кроме нахождения метода решения различных задач, размерный анализ позволяет определить последовательность, в которой следует проводить сборку узла. Например, последовательность сборки насоса рассматриваемой конструкции существенно зависит от того, каким методом обеспечивается соосность отверстий подшипников скольжения вала.

Минимальный зазор в подшипниках, как было установлено выше, должен составлять 30 мкм, наименьшая допустимая толщина масляного слоя в любой точке касания вала не должна быть меньше 10 мкм. Следовательно, для компенсации отклонения от соосности отверстий втулок остается 30 - 10 = 20мкм. Отклонение от соосности отверстий втулок состоит из относительного смещения  и поворота

и поворота  их осей в двух координатных плоскостях (см. рисунок 3,б). Допуски на размеры деталей, заданные на чертежах, приведены в таблице 1.

их осей в двух координатных плоскостях (см. рисунок 3,б). Допуски на размеры деталей, заданные на чертежах, приведены в таблице 1.

Таблица 1 – Значения допусков для различных звеньев, заданные на чертежах.

| Звено |  |  |  |   |  |  |

| Допуск, мкм | 20/45 | 100/45 | 79/45 |

Если зазор в подшипниках полностью использовать для компенсации погрешностей только в одной из координатных плоскостей, то допуски замыкающих звеньев размерных цепей К и μ составят  10 мкм и

10 мкм и  100/45 мкм/мм. Согласно допускам на размеры деталей, указанным на чертежах, в этом случае можно ожидать следующие значения погрешностей

100/45 мкм/мм. Согласно допускам на размеры деталей, указанным на чертежах, в этом случае можно ожидать следующие значения погрешностей  и

и

Очевидно, что при этом для обеспечения требуемого зазора в подшипниках нельзя использовать ни один из методов взаимозаменяемости. Нельзя достичь этого и уменьшением допусков, поскольку оно должно быть очень значительным и сильно усложнит изготовление деталей.

Обеспечить соосность отверстий втулок методом регулирования, перемещая крышку относительно корпуса и фиксируя ее после достижения требуемого положения, также нельзя. Такой прием не компенсирует погрешности относительного поворота осей отверстий, которые, как показал расчет, могут быть значительными. Следовательно, возникшую задачу, даже при большом масштабе выпуска, следует решать методом пригонки. При этом наиболее целесообразна расточка в сборе, дающая возможность не только получить необходимые точность размеров; формы и шероховатость, но и повысить точность относительного положения, отверстий.

Простановка размеров и допусков на рабочих чертежах деталей (формирование размерных связей поверхностей) требует дифференцированного подхода, выражающегося рядом правил.

Основные правила простановки размеров и допусков на рабочих чертежах деталей.

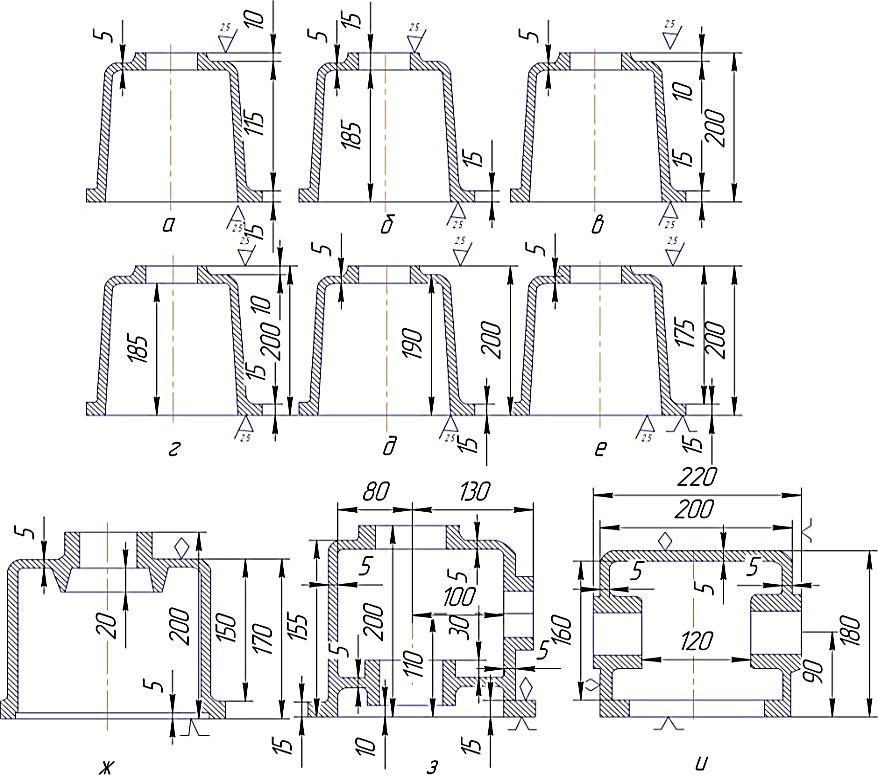

Правило 1. На чертеже должны обязательно проставляться размеры сопряжений и размеры, входящие в сборочные цепи. Остальные размеры проставляют исходя из обеспечения возможности изготовления детали (рисунок 3)

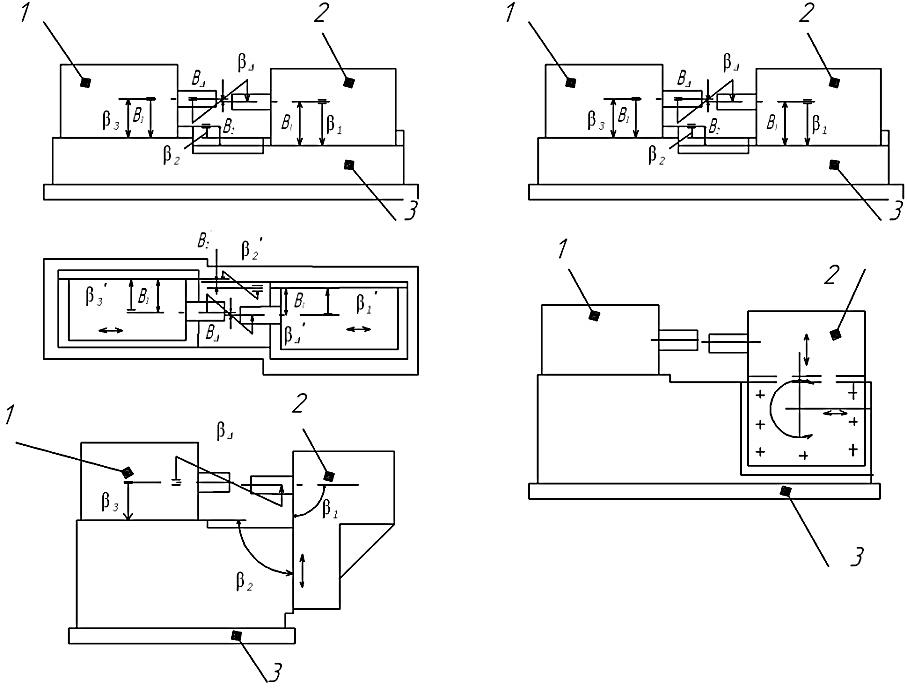

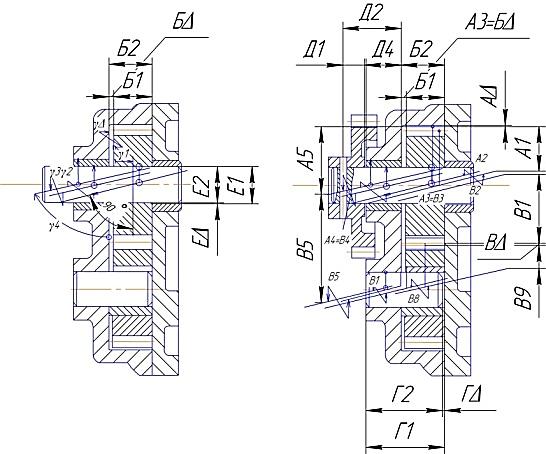

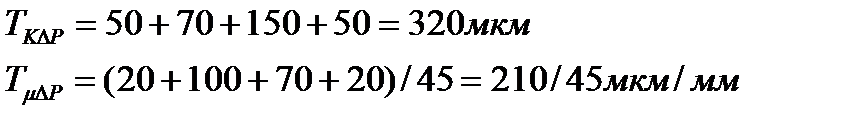

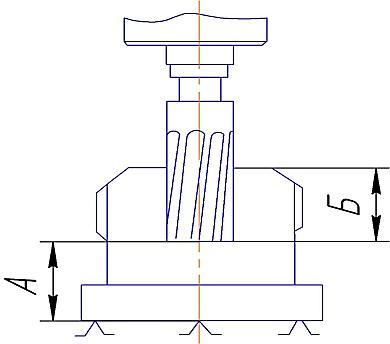

Правило 2. Простановка на чертежах размеров деталей должна обеспечивать получение кратчайших сборочных цепей механизма, в которых число составляющих звеньев равно числу сопряженных деталей. Например, нормальная работа механизма (легкость вращения шестерни, рисунок 4,а) обеспечивается наличием определенного зазора S между упорными плоскостями вала 2 и торцами втулок 3. Размеры деталей механизма могут быть заданы различно. Иногда трудно определить, как целесообразнее проставлять размеры деталей. Это позволяет сделать анализ сборочных размерных цепей. Например, при простановке размеров по варианту І (рисунок 4,б,г,е,в) размерная цепь, выражающая суммарную погрешность зазора  включает четыре составляющих звена: А4, В2, С1 и В2. По варианту II (рисунок 4,в,д,ж,и) количество размеров, влияющих на значение зазора

включает четыре составляющих звена: А4, В2, С1 и В2. По варианту II (рисунок 4,в,д,ж,и) количество размеров, влияющих на значение зазора  , увеличивается до десяти: А3, А5, А0, B1, В3,С2, С3, С4, В3 и В1. Если предположить для сравнения одинаковую точность выполнения всех размеров цепи, например по 11-му квалитету точности, и выполнять расчет по методу максимума-минимума, то зазор

, увеличивается до десяти: А3, А5, А0, B1, В3,С2, С3, С4, В3 и В1. Если предположить для сравнения одинаковую точность выполнения всех размеров цепи, например по 11-му квалитету точности, и выполнять расчет по методу максимума-минимума, то зазор  при заданных в механизме номинальных размерах в первом случае составит 0,4, а во втором — 1,64 мм. В рассмотренном примере простановка размеров деталей по варианту І обеспечивает принцип кратчайших цепей – число составляющих звеньев равно числу сопряженных деталей узла.

при заданных в механизме номинальных размерах в первом случае составит 0,4, а во втором — 1,64 мм. В рассмотренном примере простановка размеров деталей по варианту І обеспечивает принцип кратчайших цепей – число составляющих звеньев равно числу сопряженных деталей узла.

|

| Рисунок 4 – К выбору варианта простановки на чертеже размеров деталей механизма: а — схемы механизма и его кратчайшей сборочной размерной цепи; б, в — варианты простановки размеров вала 2; г, д — то же для втулки 8; e, ж — то же для корпуса 1; з, и — сборочные размерные цепи |

| Рисунок 5 – Схема стакана с различными вариантами простановки его продольных размеров |

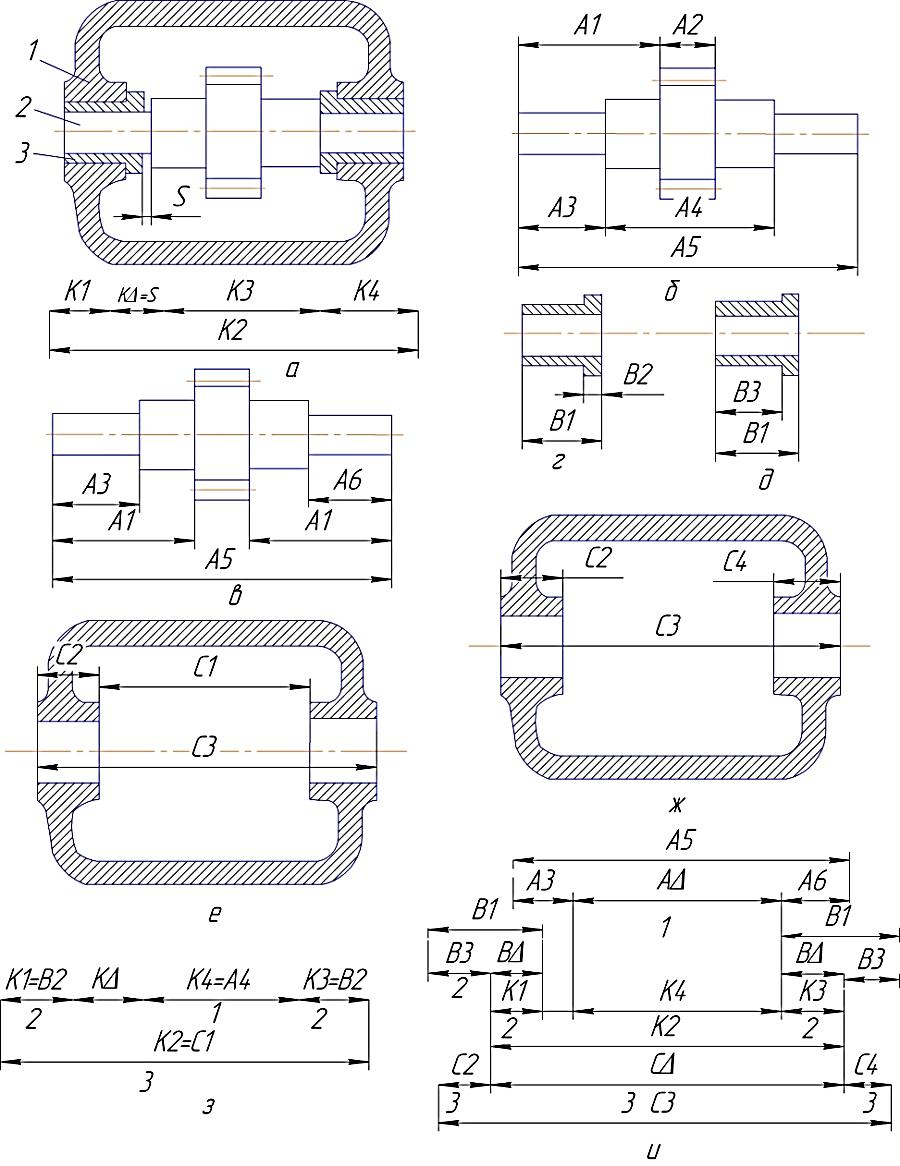

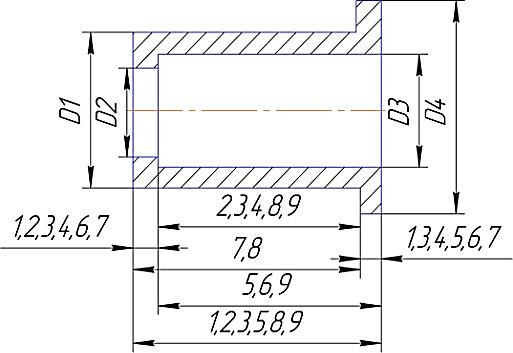

Правило 3. Количество размеров на чертеже должно быть достаточным для изготовления и контроля детали. Для каждой детали существует вполне определенное число размеров, составляющих ее полную размерную характеристику. Можно по-разному изменять простановку размеров, но всегда необходимое число их для данной конкретной детали является постоянным. Например, для стакана (рисунок 5) существуют девять вариантов простановки его осевых линейных размеров. (Различные комбинации простановки этих размеров обозначены на рисунке порядковыми номерами.) Как видно из рисунка, при всех вариантах число размеров (осевых и диаметральных), полностью определяющих форму стакана, остается неизменным и равно семи.

Правило 4. Каждый размер следует приводить на чертеже лишь один раз.

Правило 5. Цепь размеров на чертеже детали не должна быть замкнутой. Размеры на чертеже детали составляют подетальную размерную цепь. Составляющие размеры этой цепи получают на определенных технологических переходах (операциях). Замыкающий размер определяется в результате выполнения всех технологических переходов. В этом размере накапливаются погрешности составляющих размеров, возникающие при изготовлении детали. Поэтому в качестве замыкающего выбирают наименее ответственный размер детали, который на чертеже детали не проставляют, и подетальная размерная цепь остается незамкнутой. Если замыкающим звеном является габаритный размер, то его показывают на чертеже в качестве справочного (см. рисунок 4,б, размер 170 мм). Справочные размеры при изготовлении детали не контролируют.

Правило 6. Простановка размеров должна быть такой, чтобы при изготовлении детали наиболее точный ее размер имел наименьшую накопленную погрешность. Для этого применяют цепной, координатный и комбинированный методы простановки размеров.

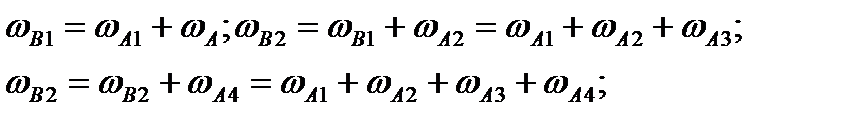

- При цепном методе размеры проставляют последовательно – цепью (рисунок 6, а, размеры А1 – А4). При такой простановке погрешность, получаемая по каждому размеру, не зависит от погрешностей предыдущих размеров, что является основным достоинством этого метода. Поэтому его применяют при простановке размеров на межосевых расстояниях, в ступенчатых деталях, где требуется получить точные размеры участков между уступами, и т. п. Точность суммарных размеров В1 – В3, являющихся замыкающими звеньями соответствующих размерных цепей, определяется суммой погрешностей звеньев, входящих в размерную цепь:

-

|

| Рисунок 6 – Схемы размерных цепей, построенных с использованием различных методов нанесения размеров |

- При координатном методе размеры проставляют от одной базы (рисунок 6,б). Поэтому точность любого из координатных размеров А1 – А1 не зависит от точности выполнения других размеров. Этим методом пользуются, когда необходимо точно расположить элементы детали относительно одной базы. Недостаток метода – некоторое увеличение погрешности размеров В1 – В3 между соседними элементами детали (в данном примере между осями отверстий).

- Комбинированный метод простановки размеров представляет собой сочетание цепного и координатного методов (рисунок 6,в). Его используют для уменьшения погрешности более ответственных размеров.

Правило 7. При простановке размеров следует учитывать характер производства и технологию обработки детали.

Методы задания размеров на чертежах влияют на технологичность конструкции, поскольку чертеж накладывает определенные условия на технологический процесс и наоборот. В частности, между заданием размеров на чертеже и последовательностью обработки деталей существует определенная взаимосвязь.

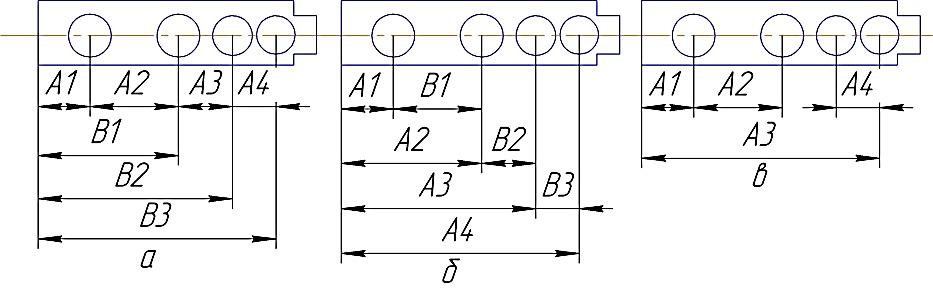

Метод взаимной координации поверхностей также в значительной степени определяет тип режущего инструмента, средства измерения, конструкцию приспособлений и, главным образом, возможность работы на настроенном оборудовании. Так, координация дна паза от технологической базы детали (размер А на рисунок 7) определяет возможность работы по настройке, тогда как задание размера Б паза от верхней плоскости соответствует работе по методу пробных ходов с выполнением размера по промерам.

| Рисунок 7 – Схема к определению координации дна паза |

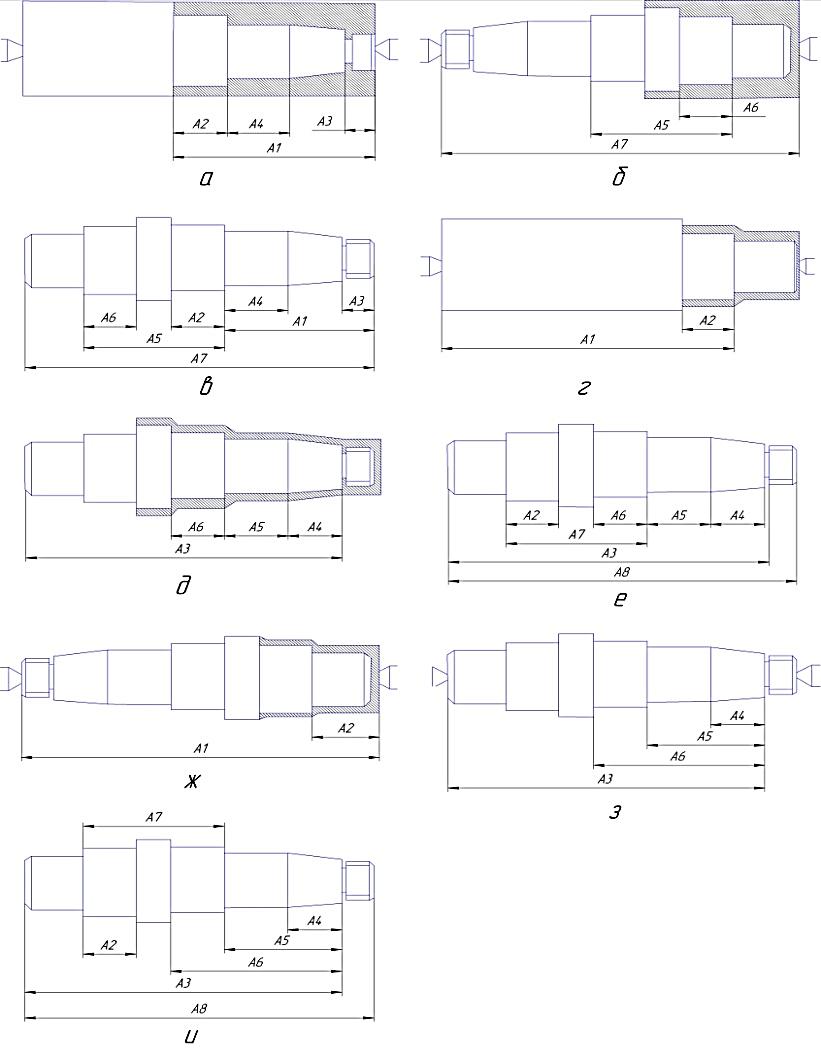

При обработке вала на универсальном токарном станке технологической базой являются центровые отверстия. Вначале обрабатывают вал с одной стороны, непосредственно выдерживая размеры А1 – А4 (рисунок 8,а), затем получают размеры А3 – А7 (рисунок 8,б). На рисунке 8,в, показаны размеры вала, отвечающие данной технологии.

При обработке валов на токарных станках с ЧПУ технологической базой являются центровые отверстия и левый торец вала. После чернового точения вал обрабатывают с одного конца, получая размеры А1, А2 (рисунок 8,г). Обрабатывая вал с другого конца, получают размеры А3 – Аб (рисунок 8,д). Размеры вала, отвечающие описанной технологии, показаны на рисунок 8,е.

|

| Рисунок 8 – Нанесение размеров вала при различной его обработке. |

Обработку валов часто выполняют на токарных гидрокопировальных полуавтоматах. Технологической базой в этом случае являются центровые отверстия и левый торец вала. При обработке одного конца вала получают размеры А1 и А2 (рисунок 8,ж), другого – А3, А4 – А6 (рисунок 8,и). Осевые размеры вала, отвечающие данной технологии, показаны на рисунке 8,и. Различная простановка размеров вала определяется отличиями в технологии его обработки.

Правило 8. На чертежах размеры должны быть проставлены так, чтобы они могли быть непосредственно выполнены в процессе обработки детали без изменения баз и пересчета допусков. При любой первоначально заданной на чертежах системе размеров в процессе разработки технологических операций или их осуществления базы простановки размеров могут быть изменены в соответствии с принятым методом обработки детали и технологическими базами. Однако при необходимости сохранения заданных на чертеже допусков это неизбежно ведет к уменьшению допусков на обработку. Более технологичной является простановка размеров на чертежах, которая предусматривает условия технологического процесса и тем самым исключает необходимость обрабатывать детали по существенно уменьшенным технологическим допускам.

Правило 9 Размеры, определяющие расстояния между необрабатываемыми поверхностями, должны замыкаться между собой, образуя отдельные (не включающие в себя других размеров) подетальные цепи.

Для деталей, имеющих необрабатываемые поверхности, различают две системы размеров: исходной заготовки – совокупность размеров, связывающих необрабатываемые поверхности; детали – совокупность размеров, связывающих обрабатываемые поверхности. В связи с этим размеры, которые определяют геометрические параметры таких деталей, могут быть трех видов: связывающие две необрабатываемые, две обрабатываемые поверхности и обрабатываемую поверхность с необрабатываемой.

Размеры первого вида образуют систему размеров исходной заготовки, второго – систему размеров детали, третьего – координируют эти две системы друг относительно друга. Построение каждой из указанных систем подчиняется общим, ранее изложенным принципам простановки размеров. При простановке размеров третьего вида необходимо также учитывать последовательность различных стадий изготовления детали.

Системы размеров необрабатываемых и обрабатываемых поверхностей должны быть связаны одним размером по каждой из координатных осей. Связывать размерами обрабатываемую и необрабатываемую поверхности допускается только в том случае, когда последняя является базой механической обработки.

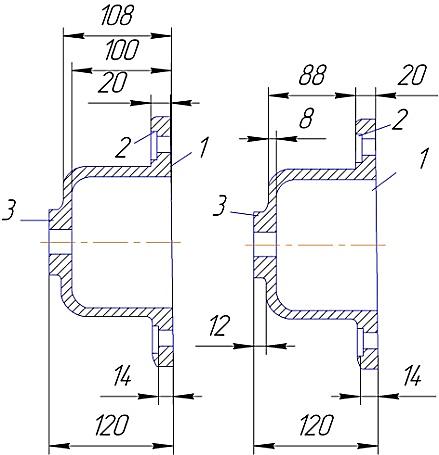

На рисунке 9 показаны различные варианты простановки размеров на схеме литой детали. Простановка размеров на рисунке 9,а,неверна, поскольку расстояние между обрабатываемыми поверхностями, связанными с необрабатываемыми суммой размеров 15; 175 и 10 мм, в этом случае колеблется в широких пределах ввиду колебаний размеров необрабатываемых поверхностей. Такая же ошибка допущена на рисунок 9,б, где расстояние между обрабатываемыми поверхностями задано суммой размеров 185; 15 мм.

|

| Рисунок 9 – Простановка размеров на чертежах литых деталей. ♦ черновая (литейная) и ◊, √ чистовая базы механической обработки |

При простановке размеров в соответствии с рисунком 9,в, расстояние между обрабатываемыми поверхностями (200 мм) выдерживается в необходимых пределах (в пределах допуска на механическую обработку). Ошибка заключается в том, что необрабатываемые поверхности связаны со смежными обрабатываемыми (размеры 15 и 10 мм). Выдержать такую координацию практически невозможно. Положение необрабатываемых поверхностей колеблется в пределах точности литья, а с ним колеблется и расстояние до обрабатываемых плоскостей.

На рисунке 9,г, ошибка усугубляется тем, что толщина горизонтальной стенки (заданная в предыдущих случаях непосредственно размером 5 мм) определяется высотой внутренней полости, заданной относительно обрабатываемой нижней поверхности (размер 185 мм). Таким образом вводится еще один источник погрешности и толщина стенки будет колебаться в широких пределах.

При простановке размеров согласно рисунка 9,д, положение нижней обрабатываемой поверхности задано двумя размерами от необрабатываемых поверхностей детали (размеры 190 и 15 мм). Выдержать такую координацию практически невозможно.

Рисунок 9,е, соответствует правильной простановке размеров. В этом случае в качестве черновой базы выбрана необрабатываемая поверхность фланца. С ней размером 15 мм связана база механической обработки. С последней размером 200 мм связана обрабатываемая верхняя поверхность. Верхняя необрабатываемая поверхность координируется от литейной базы (размер 175 мм), а от верхней поверхности — толщина верхней стенки (размер 5 мм). Расстояние между верхними обрабатываемой и необрабатываемой поверхностями становится замыкающим звеном размерной цепи и служит компенсатором отклонений расположения поверхностей, получаемых литьем.

Примеры правильной простановки размеров на схемах литых деталей приведены на рисунок 9,ж..и.

|  | Рисунок 10 – Простановка размеров на чертежах детали с необрабатываемыми поверхностями |

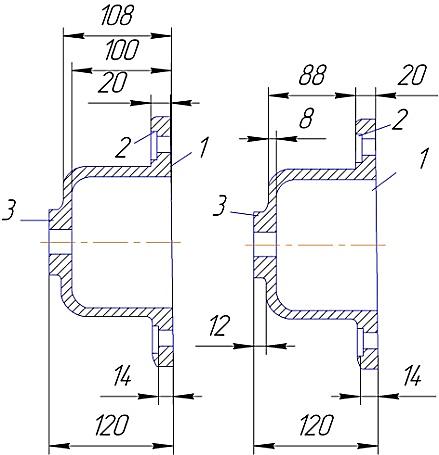

| а) | б) |

Правило 10. Каждая обрабатываемая поверхность детали может быть связана размером не более чем с одной необрабатываемой поверхностью. Это подтверждает пример детали, изображенной на рисунке 10. Деталь изготовляется из отливки, причем механической обработке подвергаются кроме отверстий поверхности 1, 3 и поверхность 2 под головки болтов. Анализ простановки размеров на схеме детали (рисунок 10,a) показывает, что вследствие нарушения правила 10 невозможно установить, какую из ее необрабатываемых поверхностей следует принять в качестве технологической базы при обработке поверхности 1, так как она связана с ними тремя размерами (20; 100 и 108 мм). Это приводит к неверному заключению о том, что получаемая при отливке толщина стенки 8 мм (не показана на схеме) является замыкающим звеном подетальной цепи, составляющими звеньями которой служат размеры 100 и 108 мм, получаемые при механической обработке.

При простановке размеров в соответствии с правилами 9 и 10 (рисунок 10) в качестве технологической базы для обработки поверхности 1 следует использовать противоположную ей поверхность фланца, т. е обрабатывать поверхность 1 по размеру 20 мм. В этом случае толщина стенки 8мм образует подетальную цепь с размерами 88 и 80 мм, связывающими необрабатываемые поверхности. Размер 80 на схеме не показан и, следовательно, является замыкающим. Такой вариант простановки размеров является наиболее рациональным.

2015-05-13

2015-05-13 2334

2334