Структура ситаллов многофазная, состоит из зерен одной или нескольких кристаллических фаз, скрепленных между собой стекловидной прослойкой. Содержание кристаллической фазы колеблется от 30 до 95 %. Размер кристаллов обычно не превышает 1 – 2 мкм. По внешнему виду ситаллы могут быть непрозрачными и прозрачными.

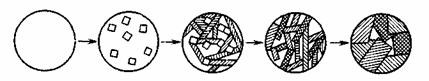

Ситаллы имеют высокие прочностные характеристики (σизг 100-180 МПа), высокую микротвердость (8500-9000 МПа), относительно низкую истираемость (0,05 г/см2), высокую стойкость к химическим и термическим воздействиям. Применяются в строительстве, горнодобывающей, химической и других отраслях промышленности. Получают ситаллы и изделия из них главным образом с использованием стекольной и керамической технологии, иногда по химическому способу. Наиболее распространена так называемая стекольная технология, включающая варку стекла из шихты, формование изделий (прессование, прокатка, центробежное литье) и термическую обработку. Последняя стадия обеспечивает кристаллизацию стекла вследствие введения в стекольную массу специальных инициаторов - каталитических добавок-оксидов Ti, Cr, Ni, Fe, фторидов, сульфидов, металлов платиновой группы, а также вследствие склонности стекол к ликвации, способствующей образованию поверхности раздела фаз и приближающей химический состав микрообластей к составу будущих кристаллов. Термическую обработку осуществляют обычно по двухступенчатому режиму; температура первой ступени лежит в области температуры размягчения стекла и соответствует максимальной скорости зарождения центров кристаллизации, при температуре второй ступени происходит выделение кристаллов ведущей фазы, определяющей основные свойства ситаллов.

Ситаллам свойственны повышенная механическая прочность, износостойкость и химическая стойкость. Эти достоинства ситаллов объясняются составом и более совершенной структурой, которая позволяет полнее использовать возможности кристаллического строения веществ по сравнению с фарфорами. Структура ситаллов, как правило, однородная, мелкокристаллическая. Кристаллы имеют размеры 0,1–1,0 мкм, и препятствуют распространению трещин в материале, что обеспечивает высокие механические свойства. Керамика же состоит в основном из кристаллической фазы с размером зерен 50–200 мкм. Различная структура ситаллов и керамики объясняется технологиями их получения. Керамические материалы получают методом твердофазового спекания, ситаллы – из стекол методом направленной кристаллизации. Кроме указанных достоинств ситаллов, важным является также возможность регулирования степени светопрозрачности материалов с помощью соотношения кристаллической и стекловидной фаз.

Если количество кристаллической фазы в структуре материала составляет более 50-60%, то стеклофаза выполняет роль цементирующей прослойки, скрепляющей отдельные кристаллы силикатов – волластонита, анортита, пироксенов и др. Эту группу представляют прежде всего ситаллы – материалы с объемно закристаллизованной тонкодисперсной структурой, а также сигран и неопариэс. Авантюриновые стекла представляют собой цветные стекла с мелкими кристаллическими включениями соединений хрома, железа, меди, обеспечивающие эффект мерцания и блеска за счет высокого показателя преломления этих кристалликов по сравнению с основным стеклом. Наиболее известно хромсодержащее авантюриновое стекло, декоративный эффект которого создается за счет мерцания более светлых кристалликов оксида хрома на фоне темно-зеленой стекломатрицы.

Схема кристаллизации стекла при образовании ситаллов с помощью катализаторов.

Плотность ситаллов лежит в пределах 2400—2950 кг/м8. Прочность ситалла зависит от температуры: до температуры 700—780°С прочность материала уменьшается незначительно, при более высоких температурах быстро падает. Жаропрочность ситаллов под нагрузкой составляет 800—1200 °С. Твердость их приближается к твердости закаленной стали (микротвердость 7000—10500 МПа). Они весьма износостойки. По теплопроводности ситаллы в результате повышенной плотности превосходят стекла. Стеклокристаллические материалы обладают высокой химической устойчивостью к кислотам и щелочам, не окисляются даже при высоких температурах. Они газонепроницаемы и обладают нулевым водопоглощением. Хорошие диэлектрики.

Применение ситаллов определяется их свойствами. Из ситаллов изготовляют подшипники, детали для двигателей внутреннего сгорания, трубы для химической промышленности, оболочки вакуумных электронных приборов, детали радиоэлектроники. Ситаллы используют в качестве жаростойких покрытий для защиты металлов от действия высоких температур. Их применяют в производстве текстильных машин, абразивов для шлифования, фильер для вытягивания синтетических волокон. Из ситаллов могут быть изготовлены лопасти воздушных компрессоров, сопла реактивных двигателей, они используются для изготовления точных калибров и оснований металлорежущих станков.

Список использованной литературы

1. Лахтин Ю. М., Леонтьева В. А. Материаловедение. - М.: Металлургия, 1980

2. Тылкин М. А. Справочник термиста. - М.: Машиностроение, 1981

3. Журавлев В. Н., Николаева О. И. Машиностроительные стали. Справочник. - М.:Машиностроение, 1981

4. Термическая обработка в машиностроении. Справочник. - М.: Машиностроение, 1980

5. Зуев В. М. Термическая обработка металлов. - М.: Академия, 2001

6. Новиков И. И. Теория термической обработки металлов. - М.: Металлургия, 1986

7. Заплатин В.Н. Справочное пособие по материаловедению (металлообработка): Учеб. пособие

для НПО. - М.: Академия, 2007.

2015-05-26

2015-05-26 860

860