Литье в металлические формы

Особенность - многократное использование форм. К методам литья в постоянные формы можно отнести:

1. Кокильное литье. Кокиль представляет собой метал. литейную форму из чугуна, стали, реже цветных сплавов, в полость которой расплав подается под действием силы тяжести. Особенности: окраска рабочей поверхности, кокиль подогревают до определенной температуры, неподатливость и газонепроницаемость формы, интенсивный теплообмен - плотная мелкозернистая структура в отливках.

2. Литье под давлением. Бывает компрессорное и поршневое (под низким давлением с холодной камерой прессования). - с горизонтальной камерой прессования и вертикальной (горячая и холодная).

3. Центробежное литье. Заполнение, затвердевание и остывание происходит под действием центробежных сил. Формы предварительно подогревают до 250-350 оС, затем наносят огнеупорное покрытие. Получают плотные отливки с дисперсной структурой.

4. Непрерывное литье. Получение непрерывной подачи отливок постоянного поперечного сечения путем непрерывной подачи расплава в форму и вытягивания из нее затвердевшей части отливки.

5. Литье вакуумным всасыванием. Отливки типа втулок, заготовок зубчатых колес, гильз и т.д. Высокий выход годного материала.

6. Литье выжиманием. Для получения тонкостенных панельных отливок (2..5 мм)

7. Литье методом жидкой прокатки. Литье+ прокатка. Для изг. лент и листов из чугуна, алюминия, свинца и др.

8. Литье намораживанием. (2 метода) 1 метод - на поверхность Ме помещ. плита из огнеуп. материала, в кот. вырезано отверстие с профилем.2 - намораживание Ме на внутренних или наружных стенках кристаллизатора.

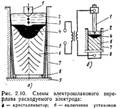

9. Электрошлаковое литье. Получение отливок в водоохлаждаемой Ме форме путем приготовления жидкого металла непосредственно в ее полости методом электрошлакового переплавления расходуемого электрода.

Электрошлаковое литье.

Получение отливок в водоохлаждаемой Ме форме путем приготовления жидкого металла непосредственно в ее полости методом электрошлакового переплавления расходуемого электрода. Кристаллизатор повторяет наружную конфигурацию получаемой отливки.

1 – переплавляемый электрод, 2 – шлаковая ванна, 3 – капли жидкого Ме, 4 – Ме ванна, 5 – шлаковая корочка, 6 – слиток, 7 – металлический кристаллизатор, 8 – затравка-анод.

1 – переплавляемый электрод, 2 – шлаковая ванна, 3 – капли жидкого Ме, 4 – Ме ванна, 5 – шлаковая корочка, 6 – слиток, 7 – металлический кристаллизатор, 8 – затравка-анод.

В начале в форму-кристаллизатор заливается расплавленный шлак, в него погружают нижние концы расходуемых электродов того же состава, что и будущая отливка. Ч/з систему форма - шлак - электрод пропускается ток под напряжением 45..60 В. В литейной форме происходит и расплавление Ме. и его рафинирование.

Этот способ получения плотных, неоднородных по составу отливок с низким содержанием газов и неМе примесей. Масса получаемой отливки до 300т, это прокатные валки, детали атомных и тепловых двигателей и т.д.

2015-05-26

2015-05-26 1239

1239