Литье под давлением

Литье под давлением является одним из высокопроизводительных способов изготовления отливок, обеспечивающим высокое качество поверхности.

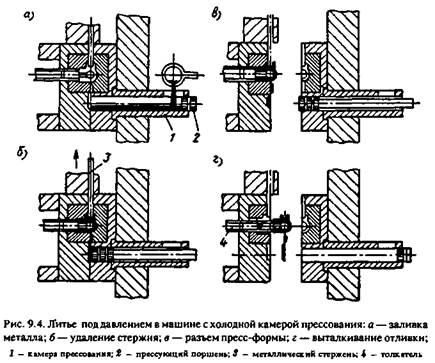

Расплавленный металл заливается в камеру прессования (рис. 9.4) специальной машины, а затем под действием прессующего поршня 2, перемещающегося в этой камере, через литниковые каналы заполняют с высокой скоростью полость формы. Затвердевание металла происходит под высоким давлением. По окончании затвердевания отливки сначала извлекаются стержни 3, затем форма раскрывается гидроцилиндром, и толкатель 4 удаляет отливку из пресс-формы.

Литьем под давлением обычно изготавливают отливки из алюминиевых,цинковых, магниевых и медных сплавов. Масса отливок варьируется от нескольких граммов до нескольких десятков килограммов.

Скорость впуска жидкого металла в пресс-форму колеблется от 0,5 до 120 м/с, а конечное давление на металл может составить до 500 МПа. Форма заполняется за десятые, а особо тонкостенные отливки — за сотые доли секунды. Это позволяет, несмотря на высокую скорость охлаждения металла в форме, изготавливать отливки с очень тонкими стенками.

|

|

|

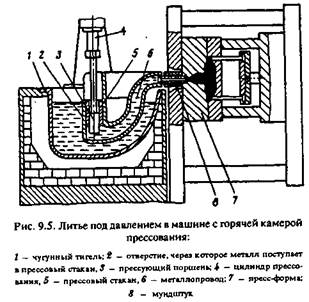

Машины для литья под давлением имеют или горячую, или холодную камеры прессования. Горячая камера располагается в плавильном тигле и сообщается специальным каналом с пресс-формой (рис. 9.5). Холодную камеру заполняют вручную. Машины с холодной камерой прессования (см. рис. 9.4) способны развивать несколько более высокое давление на жидкий металл.

К числу недостатков литья под давлением можно отнести: высокую стоимость пресс-форм, трудность получения отливок со сложными поверхностями, опасность возникновения трещин на отливках, появление в отливках воздушно-газовой пористости.

Изготовление художественных отливок литьем под давлением можно считать малоперспективным. Этот метод может пригодиться для массового производства тонкостенных отливок из цветных сплавов сравнительно простой конфигурации.

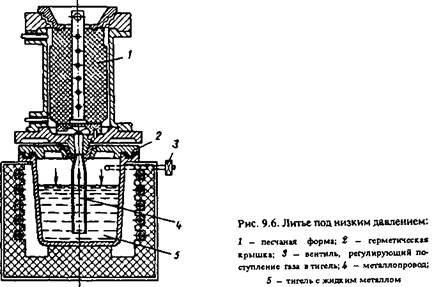

Одной из разновидностей рассматриваемой технологии является литье под низким давлением (рис. 9.6). Тигель с жидким металлом 5 герметически закрыт крышкой 2, в которую вмонтирован ме-таллопровод 4. Металлопровод погружен в металл на глубину 40—50 мм от дна тигля. Песчаную форму 1 устанавливают на крышке и соединяют с металлопроводом.

Воздух или инертный газ закачивается под давлением до 0,1 МПа внутрь тигля и давит на зеркало жидкого металла. Под действием избыточного давления металл поступает в форму со скоростью, регулируемой давлением. По окончании заполнения формы и затвердевания отливки полость камеры соединяют с атмосферой, и незатвердевший металл из металлопровода стекает в тигель.

|

|

|

Литьем под низким давлением изготавливают отливки из алюминиевых и магниевых сплавов, реже — из медных сплавов при серийном и массовом производстве.

Одним из существенных преимуществ метода является возможность регулировать скорость потока заполнения формы, что важно для улучшения качества тонкостенных крупногабаритных отливок.

Специализированное оборудование для литья под низким давлением широкого распространения не получило, так что возможность его использования для художественного литья маловероятна.

9.3. ЦЕНТРОБЕЖНОЕ ЛИТЬЕ

При центробежном литье заполнение формы жидким металлом и его кристаллизация происходят под воздействием центробежных сил. Эту технологию в машиностроении используют в основном для изготовления отливок, которые являются телами вращения (кольца, втулки, гильзы, трубы, вальцы и т. п.). При этом преследуют цели обеспечить лучшую заполняемость формы, получить более плотную отливку, изготовить отливки из сплавов с низкой жидкотекучестью. Для изготовления фасонных отливок центробежный способ применяется сравнительно редко, за исключением литья тонкостенных деталей из титановых сплавов.

Литые ювелирные изделия изготавливают исключительно центробежным способом.

Рассмотрим, какие силы действуют на металл при центробежной заливке.

Из гидравлики известно, что напряженность поля центробежных сил q определяется центробежной силой, приходящейся на единицу объема вращающегося металла, и выражается формулой

шгт

q-p—.

где р — плотность металла, г/см; ш — угловая скорость вращения, с"1; г — радиус вращения произвольной точки, см; д — ускорение силы тяжести (981 см/с2).

Согласно принципу эквивалентности воздействие центробежных сил на какую-либо систему физически тождественно действию сил тяжести. На этом основании действующие на металл центробежные

силы можно заменить силами тяжести равной величины и того же направления, а сам металл считать соответственно утяжелившимся. На том же основании величину g можно рассматривать как плотность вращающегося металла. Величину q называют эффективной плотностью, а отношение G = w гт/д, являющееся коэффициентом пропорциональности между величинами р и q называют гравитационным коэффициентом.

Численное значение гравитационного коэффициента при центробежном литье колеблется от нескольких единиц (при литье фасонных отливок) до нескольких сотен (при изготовлении полых цилиндров в металлических формах).

В соответствии с положениями гидравлики удельное давление на стенку сосуда, развиваемое вращающейся в нем жидкостью, определяется уравнением

,-£,г>-,Ь

где г и т I — соответственно наружный и внутренний радиусы отливки. Из этого уравнения следует, что во вращающемся металле давление изменяется пропорционально квадрату расстояния рассматриваемой точки от оси вращения и что на свободной поверхности металла (г) при любой скорости вращения избыточное давление равно нулю.

Центробежные силы увеличивают развитие ликвационных процессов особенно если компоненты сплавов взаимно нерастворимы и не образуют друг с другом ни эвтектических смесей, ни химических соединений. Например, в свинцовистой бронзе при неправильно назначенных технологических режимах ликвация проявляется настолько резко что весь содержащийся в сплаве свинец сосредоточивается на наружной поверхности. Если же компоненты в сплаве взаимно растворимы, то процесс ликвации в таких сплавах ограничивается обогащением внутренних слоев отливки менее плотными структурными составляющими и примесями.

Во внутренних слоях толстостенных чугунных отливок наблюдается повышенное содержание свободного углерода, сернистого марганца, фосфидной эвтектики. В стальных отливках концентрируются оксиды, нитриды, силикатные включения. Внутренняя зона отливок из медных сплавов часто обогащается оловом, цинком, алюминием, кремнием.

|

|

|

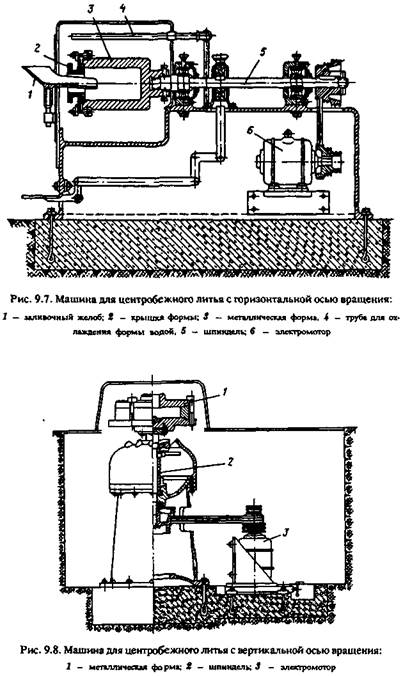

Для центробежного литья применяются машины с горизонтальной (рис 9 7) и вертикальной (рис. 9 8) осями вращения.

Сравнительно мелкие цилиндрические отливки, как правило, изготавливают на шпиндельных машинах с горизонтальной осью вращения, форму крепят на шпинделе консольно.

Массивные отливки, например артиллерийские стволы, получают на роликовых машинах.

В машинах с вертикальной осью вращения исключается применение заливочных устройств, которые для машины с горизонтальной осью необходимы.

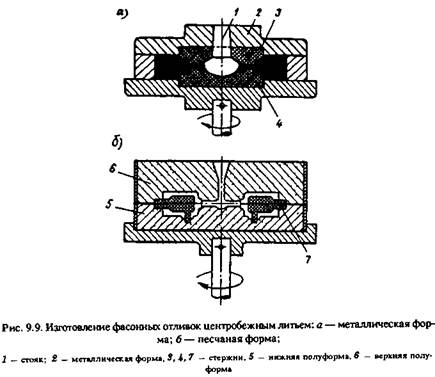

На рис. 9.9 показана схема изготовления фасонных отливок центробежным способом в металлических (а) и песчаных (б) формах.

2015-05-18

2015-05-18 7878

7878