Особенность литья в кокиль состоит в многократном использовании металлической формы (кокиля). Высокая прочность материала металлической формы позволяет более точно выполнять рабочие полости формы, что обеспечивает высокое качество литой поверхности. Благодаря высокой теплопроводности формы отливка быстро затвердевает.

К числу преимуществ литья в кокиль относится также резкое (по сравнению с литьем в песчаные формы) сокращение механической обработки отливок, сокращение (а во многих случаях и полное исключение) расхода формовочных материалов.

К недостаткам технологии относятся высокая стоимость металлической формы, плохая заполняемость тонкостенных отливок с поднутрениями, опасность возникновения трещин на отливках.

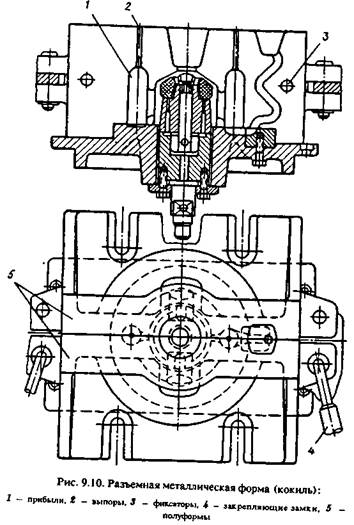

Металлическая форма (рис. 9.10) обычно состоит из двух полуформ 5, которые фиксируются штырями (фиксаторами) 3 и перед заливкой металла закрепляются замками 4. Питание отливки осуществляется прибылями;, вентиляция формы происходит через выпоры 2 и специальные вентиляционные пробки.

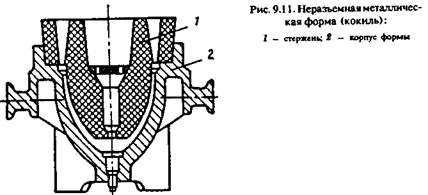

Применяют и неразъемные металлические формы — так называемый вытряхной кокиль (рис. 911).

Перед заливкой на рабочую поверхность формы наносят слой огнеупорного покрытия, который предохраняет форму от резкого термического удара при заливке и от опасности схватывания металла отливки

с формой.

В состав огнеупорного покрытия при изготовлении стальных и чугунных отливок входят: пылевидный кварц, графит, огнеупорная глина, жидкое стекло. Для медных сплавов применяется графитовый порошок, замешанный на вареном масле или на его аналогах. Для алюминиевых сплавов используют окись цинка, прокаленный асбест в смеси с жидким стеклом, для магниевых — тальк, борную кислоту и жидкое стекло.

Затем форму подогревают до температуры не ниже 200 ° С. Температура подогрева зависит от состава заливаемого сплава и толщины

стенок отливки.

Основное требование, предъявляемое к материалу формы,— высокая стойкость к термическому удару, возникающему при заливке металла. Формы для стальных и чугунных отливок изготавливают из легированного чугуна, для алюминиевых и магниевых — из серого перлито-ферритного чугуна.

Одной из разновидностей рассматриваемой технологии является литье в облицованный кокиль (литье в металлопесчаные формы), которое лишено недостатков оболочкового и кокильного литья, но совмещает в себе их достоинства.

Облицованный кокиль обладает высокой трещиностойкостью, податливостью. Он обеспечивает высокую точность отливки. Расход дорогостоящего формовочного материала минимален по сравнению с оболочковым литьем.

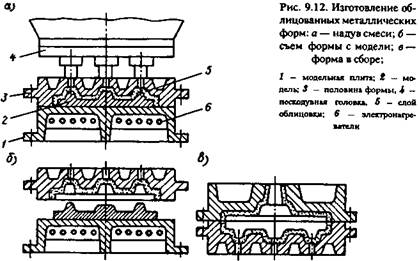

Для изготовления облицованной металлической формы (рис. 9.12) в пространство между рабочей поверхностью кокиля и металли-? ческой модели отливки пескострельным способом вдувается плакированная песчано-смоляная смесь (2,5—3% пульвербакелита). За счет тепла кокиля и модели, нагретых до 200—220°С, происходит упроч-

нение смеси и образование облицовки обычно толщиной 3—5 мм. Полости в отливках выполняют при помощи обычных или оболочковых стержней.

Считается, что литье в кокиль экономически целесообразно при серийном и массовом производстве. Поэтому для художественного литья технология малоперспективна. Этим методом, очевидно, стоит изготавливать литые изделия простой конфигурации при большой потребности в них.

9.5. ЛИТЬЕ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ

В отличие от других методов литья, предусматривающих удаление модели перед заливкой металла тем или иным способом, при литье по газифицируемым моделям (моделям из пенопласта) могут быть созданы условия, позволяющие не удалять модель из формы перед заливкой. В некоторых случаях модели из пенопласта перед заливкой металла удаляются из формы путем выжигания, возгонки, растворения и т. д.

Благодаря сравнительной простоте механической обработки полистирола и изготовления моделей из этого материала литье по газифицируемым моделям нашло применение для изготовления художественных отливок. Эту технологию целесообразно использовать, когда необходимо изготовить единичный экземпляр несложной по конфигурации отливки, например фирменной доски, различных накладок с простым орнаментом и т. п.

Для изготовления моделей используют гранулы полистирола, которые готовят путем полимеризации стирола с одновременным введением в состав гранул низкокипящих компонентов. Это позволяет в дальнейшем при нагреве гранул до 80—100 °С получить пористый полистирол.

Выпускаемый отечественной промышленностью суспензионный полистирол имеет следующие характеристики:

Влажность, %......................... 1,0—4,5

Содержание мономера, %.................. 0,25—1,0

Содержание порообразователя, %............. 4,0—4,5

Насыпная плотность, г/л................... 20,0—50,0

Гранулометрический состав (остаток на сите № 1),%.. 10,0—50,0

Одной из важных характеристик гранул суспензионного полистирола, определяющей его свойства и режим переработки, является молекулярная масса. С увеличением молекулярной массы повышается механическая прочность и теплостойкость полистирола. Молекулярная масса может составлять от 30 000 до 60 000.

Для изготовления литейных моделей гранулы полистирола, как правило, подвергаются предварительному подвспениванию — нагреву, который сопровождается ростом гранул. Предварительным процесс называют потому, что его прерывают и продолжают в дальнейшем при оформлении моделей в пеноформах. При вторичном нагревании гранулы, расширяясь, заполняют все промежутки и пустоты в пеноформе и спекаются между собой под влиянием возникшего давления. В качестве источника нагрева используются горячая вода, водяные растворы солей, паровоздушная смесь, токи высокой частоты, горячий воздух.

Изготовление литейных моделей методом вспенивания в пеноформах осуществляется в основном при серийном и массовом производстве.

При индивидуальном производстве модели изготавливают путем механической обработки плит и блоков, поставляемых промышленностью.

Механическая обработка пенополистирола может производиться на деревообрабатывающем оборудовании. Пенополистирол хорошо обрабатывается проволокой, нагреваемой электрическим током.

Соединение отдельных элементов литейных моделей осуществляется склеиванием, сваркой и спеканием токами высокой частоты.

Применяются различные клеи, которые не разрушают полистирол, не влияют на газификацию модели и на химический состав металла, а также легко выгорают.

Формовка моделей может осуществляться различными способами: трамбованием, встряхиванием, вибрацией. При этом используют пес-чано-глинистые, жидкостекольные, самотвердеющие, цементные смеси. Одним из преимуществ рассматриваемой технологии является возможность формовки в сухой песок, не содержащий связующего. При этом целостность формы сохраняется за счет того, что песок удерживается металлом, замещающим в форме модель, и парами стирола, которые, проникая в форму, скрепляют между собой частички песка.

При заливке металла пенополистирол вначале быстро расплавляется, затем газифицируется и воспламеняется. Горение паров стирола сопровождается выделением копоти и продуктов разложения модели. При литье в закрытую форму, т. е. без доступа воздуха, горение не происходит. Пенополистирол только плавится и газифицируется, а пары стирола, проникая в форму, конденсируются в ней.

К числу недостатков литья по газифицируемым моделям кроме выделения сажи и паров стирола можно отнести науглероживание отливок. Так, в отливках из стали 40 с толщиной стенок 106 мм концентрация углерода на глубине 4 мм может достигать 0,8%.

9.6. ЛИТЬЕ НА ЗАМОРАЖИВАЕМОМ СВЯЗУЮЩЕМ

Одним из прогрессивных методов художественного литья, который еще не нашел широкого применения, но обладает рядом преимуществ перед другими технологиями, является изготовление литых изделий в керамических оболочках на замораживаемом связующем в виде водной суспензии.

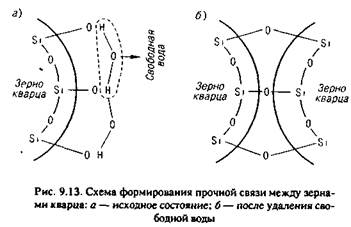

Технология изготовления литейных форм путем предварительного замораживания водной суспензии основана на известном явлении коагуляции гидрозолей оксидов металлов при охлаждении до температур ниже точки замерзания. Суспензия состоит из твердых частичек кремнезема с гидратированной поверхностью и свободной воды (рис. 9.13, а)

Замораживание включает две стадии.

На первой стадии происходит замораживание свободной воды. В процессе роста кристаллов льда происходит сжатие твердой фазы. В результате формируется структура коагуляционного типа. Твердые частицы находятся в дальнем взаимодействии. Их сближению препятствует расклинивающее действие гидратных оболочек. Замораживание носит обратимый характер: при нагревании система возвращается в жидкое состояние.

Вторая стадия начинается с момента достижения системой температуры замерзания воды, входящей в состав гидратных оболочек. Вымораживается главным образом вода, адсорбированная физически, и вода

гидроксильных групп, связанных водородной связью. Это снижает расклинивающее действие гидратных оболочек. Снижение расклинивающего действия и одновременный рост давления за счет увеличения объема замерзшей воды сближают частицы твердой фазы. Они вступают в ближнее взаимодействие или даже непосредственный контакт. Формируется структура конденсационного типа, неспособная к регид-ратации (рис. 9.13, б)

Изготовленная таким способом смесь после термической сушки и обжига сохраняет свою форму и размеры.

Технологический процесс состоит из следующих операций: приготовление суспензии (шликера), подготовка модельной оснастки, заполнение оснастки суспензией, замораживание керамической оболочки, отделение керамической оболочки, сушка и прокаливание оболочки.

Суспензию готовят двумя способами — мокрым помолом огнеупорного материала или смешением мелкодисперсного огнеупора в гидрозоле диоксида кремния.

Мокрый помол производится в шаровых мельницах. В результате помола происходит гидратация свежеобразованных поверхностей огнеупора, намол коллоидных фракций и частичное растворение кремнезема в воде.

Смешение желательно проводить в быстроходных смесителях.

При литье на замораживаемом связующем используется огнеупорный материал, применяемый при литье по выплавляемым моделям. Гидрозоль SiCb должен содержать не менее 10% твердой фазы (гидрозоль производит химический завод им. Карпова в г. Менделеевске).

Керамические оболочки изготавливают или неразъемными по ледяным моделям, или в постоянных пресс-формах.

Постоянные пресс-формы предварительно охлаждают до температуры —25...—35 °С. Материалом пресс-формы может служить алюминиевый сплав Д16. По конструкции предпочтительны массивные пресс-формы с внешним постоянным теплообменником.

Охлажденную модельную оснастку заполняют суспензией свободной заливкой или под избыточным давлением. Второй вариант реализуется на установках вакуумного всасывания, с поршневым давлением или с низким газовым давлением.

Замораживание производится в пресс-форме при температуре не выше —20° С. При этом должны соблюдаться условия направленного затвердевания, поскольку суспензия при замерзании увеличивает свой объем на 3—4 %.

Ледяные модели вытапливают в потоке нагретого осушенного воздуха при температуре не выше 200 ° С.

После удаления модели керамическая оболочка поступает в печь для сушки и прокаливания. При загрузке оболочки температура в печи должна быть не выше 500 ° С. Затем оболочка нагревается с печью до температуры 800—9ОО°С, выдерживается при этой температуре при-

близительно в течение часа, после чего охлаждается в печи до 300— 400 "Си далее на воздухе.

На рис. 9.14 показаны отливки, изготовленные по данной технологии.

Литьем в керамических оболочках на замораживаемом связующем можно изготавливать мелкие ювелирные отливки массой несколько грамм и более тяжелые отливки — массой до 10 кг.

Основные преимущества технологии — экологическая безопасность, относительная простота и дешевизна литейных материалов.

2015-05-18

2015-05-18 6462

6462