ИЗГОТОВЛЕНИЕ КОРПУСОВ ПРИБОРОВ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КОРПУСАМ ПРИБОРОВ

Конструкция и конфигурация корпуса определяются помещаемыми в него механизмами и условиями эксплуатации прибора. Стремление к экономии места на приборной доске самолета вызывает необходимость уменьшения габаритных размеров прибора, вследствие чего форма корпуса должна мало отличаться от контура, описанного вокруг заключенных в нем механизмов.

К корпусам авиационных приборов предъявляются следующие требования: минимальные габаритные размеры малая масса, надежность защиты механизмов от воздействия внешних факторов, неизменяемость размеров корпуса в процессе эксплуатации, технологичность конструкции, герметичность и устойчивость против коррозии.

К корпусам гироприборов и автоматов, имеющих коробчатую форму, дополнительно предъявляются следующие требования: соосность противоположных отверстий с погрешностью, не выходящей из пределов 0,005... 0,02 мм; перпендикулярность торцов относительно оси отверстий с погрешностью, не выходящей из пределов 0,01... 0,02 мм.

Заготовки корпусов можно получить литьем (под давлением, в кокиль, в корковые и земляные формы), штамповкой из листовой стали, прессованием из пластмасс. Наиболее совершенными способами получения заготовок корпусов в условиях крупносерийного и массового производства являются литье под давлением и прессование из пластмасс. Эти способы получения заготовок в наибольшей степени удовлетворяют одному из важнейших требований к получению герметичности корпусов. Чтобы обеспечить герметичность корпусов, отливаемых под давлением или прессуемых из пластмасс, достаточна толщина стенок 1,5 мм, в то время как толщина стенок корпусов отливаемых в корковую или земляную форму, должна быть в пре делах 2... 2,5 мм. При последующей механической обработке следует избегать снятия стружки, особенно на ответственных поверхностях.

Литье в кокиль и корковые формы применяется в серийном производстве, а литье в земляную форму — в мелкосерийном производстве корпусов.

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ

КОРПУСОВ

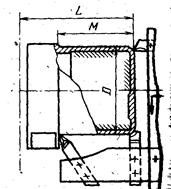

В качестве примера рассмотрим обработку корпуса, полученного из заготовки, отлитой в кокиль (рис..1).

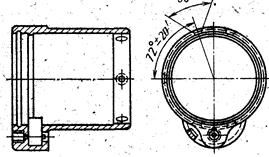

Рис. 2. Схема настройки для обработки корпуса с применением специальной многорезцовой державки

Обработка корпуса обычно начинается с обтачивания наружной поверхности и подрезки дна, используются также заготовки без дна. Ввиду небольшого числа переходов обработка корпуса обычно выполняется на токарных станках. Крепление заготовок корпусов часто осуществляется в патроне со специальными кулачками.

Упорные винты на кулачках позволяют устанавливать за готовку на дно, чем исключается погрешность установки при его подрезке. Для автоматического получения размеров I и М (рис.2) применимы специальные головка и державка, позволяющие вести работу по упору.

Для подрезки дна корпуса в головку вставляется подрезной резец и закрепляется болтами. После под-вода поперечного суппорта станка до упора (см. рис.2) протачивают диаметр Dи радиус по дну корпуса; при достижении упора поперечным движением суппорта протачивают дно, выдерживая размерL.После обработки на токарном станке наружных базовых поверхностей приступают к подрезке торца, пояска и обработке внутренней части корпуса. Эту операцию лучше всего выполнять на револьверном станке, так как при этом всю обработку внутренней частиц корпуса можно осуществить за один установ детали, работая по упорам на настроенном станке.

После обработки на токарном и револьверном станках приступают к сверлению посадочных отверстий для узла кремальеры в выступе корпуса и установочных штифтов штуцера. Сверление осуществляется на вертикально-сверлильном станке по кондуктору.

Обработка бобышки на дне корпуса для установки штуцера является операцией, характерной для большинства типов корпусов. Эта операция выполняется на вертикально-сверлильном станке специальной "зенковкой.

Установочной поверхностью является наружная поверхность дна корпуса, так как при этом погрешность установки Ау будет равна нулю.

Фрезерование прилива обычно выполняется на консольных горизонтально-фрезерных станках. Для установки и крепления обрабатываемых корпусов применяют двухместные приспособления. Фрезерование шпоночной канавки для фиксирующего штифта платинки является типичной операцией для большей части конструкций корпусов авиационных приборов. Эта операция выполняется в специальном приспособлении.

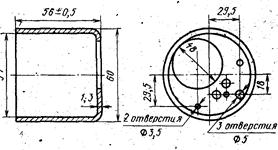

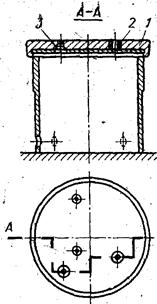

Для корпусов аналогичной конфигурации, но не имеющих дна, механическая обработка проводится по рассмотренной схеме. Посадочное отверстие может быть обработано начерно при первой токарной операции, когда обрабатываются наружные поверхности и производится подрезка торца. После токарной обработки приступают к обработке внутренних поверхностей на револьверном станке. Кроме, того, для этого типа корпусов прибавляются операции по сверлению и зенкованию отверстий под винты заглушки дна. Сверление обычно осуществляется в кондукторе (рис.4) на быстроходном сверлильном станке.

Корпуса аналогичной конфигурации, но не имеющие прилива, обрабатываются по той же схеме. В этом случае обработка будет сильно упрощена, так как исключаются основные фрезерные операции

Рис. 4. Типовой кондуктор для сверления отверстий' на поверхности корпуса

Рис. 4. Типовой кондуктор для сверления отверстий' на поверхности корпуса

Корпуса из заготовок, полученных литьем под давлением. Рассмотрим технологический процесс механической обработки корпуса из заготовки, полученной литьем под давлением.

Как известно, литье под давлением обеспечивает высокую точность (3... 5 класс). В данном случае базовыми поверхностями для обработки служат наружные поверхности. Ввиду небольшого числа переходов основную операцию по обработке внутренних посадочных поверхностей корпусов данного типа целесообразно выполнять на токарном станке. Для корпусов, имеющих сложную конфигурацию посадочных поверхностей, обработку следует выполнять на револьверном станке. После токарной или револьверной обработки производится сверление и нарезание резьбы.

Корпуса из заготовок, полученных литьем в земляные и корковые формы. В основном заготовки, полученные литьем в земляные и корковые формы используют для коробчатых корпусов гироприборов и автоматов.

Цилиндрические поверхности этих корпусов обрабатываются на токарных, расточных и агрегатных станках, обеспечивающих высокую точность размеров и расположения отверстий.

Коробчатые корпуса имеют обычно множество отверстий под крепежные детали. Если отделка корпуса состоит лишь в анодном оксидировании, без последующей окраски масляными красками, то сверление отверстий и нарезание резьбы выполняются до отделочных операций, в противном случае необходимо либо закрыть отверстия заглушками, либо сверлить их после окраски.

Для стабилизации структуры корпуса подвергаются двухкратному (до и после механической обработки) старению.

Штампованные корпуса. Получение заготовок корпусов штамповкой — холодной вытяжкой — требует сравнительно больших первоначальных затрат на изготовление штампов, поэтому она является экономичной лишь для крупносерийного и массового производства. Штамповкой обеспечиваются высокая производительность, сравнительно высокая точность получения размеров и большая экономия материала.

Обычно этот способ широко применяется только для изготовления корпусов электроприборов. В конструкцию таких корпусов вводятся ребра жесткости, что позволяет применять штамповку и для других групп приборов.

На рис. 5 приведена заготовка, полученная штамповкой.

Наружные и базовые поверхности корпусов, полученных штамповкой, обрабатываются главным образом на токарных станках; Если корпус имеет стенку без уступов, обработка наружной поверхности необязательна, так как после штамповки получается хорошее качество поверхности. При закреплении тонкостенных корпусов, особенно корпусов, не имеющих дна, следует учитывать их деформацию, которая может быть весьма существенной.

Наружные и базовые поверхности корпусов, полученных штамповкой, обрабатываются главным образом на токарных станках; Если корпус имеет стенку без уступов, обработка наружной поверхности необязательна, так как после штамповки получается хорошее качество поверхности. При закреплении тонкостенных корпусов, особенно корпусов, не имеющих дна, следует учитывать их деформацию, которая может быть весьма существенной.

Отверстия в стенках или дне штампованного корпуса, диаметр которых больше толщины стенок или дна, изготовляются пробивкой в штампах. Это обеспечивает по сравнению со сверлением большую производительность и точность. Точность при пробивке зависит от размера и материала детали, а также от точности изготовления штампа. Отверстия небольшого диаметра в стенках и дне корпуса сверлятся по кондуктору. При наличии обработанного торца и достаточной точности наружного диаметра можно применять накладной кондуктор (рис. 6). Кондуктор состоит из плиты 7, в которой запрессованы кондукторные втулки 2, Штырь 3 служит для правильной установки кондукторной плиты относительно корпуса. Ввиду незначительного диаметра' отверстий,.а отсюда и небольшого крутящего момента при сверлении нет необходимости применять какие-либо зажимные устройства для закрепления корпуса. Кондукторы этого типа просты по конструкции, что значительно сокращает вспомогательное время на установ и снятие детали.

Рис.6 Накладной кондуктор для сверления отверстий в дне тонкостенного корпуса

Отделка корпусов. Существует несколько способов отделки металлических корпусов. Наиболее простым из них является анодирование с последующей обработкой- в растворе хромпика или в растворе черной анилиновой краски. При этом способе отделки поверхность получает ровный черный цвет.

Часто для обеспечения большей надежности покрытия и получения нужного внешнего вида не ограничиваются указанной обработкой, а дополнительно окрашивают наружную поверхность корпуса масляной краской или нитроэмалью.

В тех же случаях, когда корпус нельзя анодировать (например, в случае наличия запрессованных стальных или латунных деталей в корпусе) его окрашивают без предварительного анодирования как по наружной, так и по внутренней поверхностям.

Корпуса из пластмасс. Для изготовления корпусов чаще всего применяются термореактивные пластмассы. Корпуса, получаемые методом горячего прессования или литья из данного вида пластмасс, обладают наибольшей механической прочностью и температурной устойчивостью. Обычно последующая механическая обработка для корпусов из пластмасс в основном сводится к зачистке и снятию облоя, сверлению отверстий, проточке узких канавок, т.е. к обработке только тех элементов корпуса, которые нельзя получить непосредственно при прессовании.

Установочными базами для механической обработки служат поверхности, полученные непосредственно после прессования.

2014-02-12

2014-02-12 2237

2237