Величина подачи и глубины резания определяют размер площади поперечного сечения срезаемого слоя (сечения среза):

, мм2.

, мм2.

Рис.11 Поверхности и движения при резании.

1 – обрабатываемая поверхность, 2 — обработанная поверхность,

3 – поверхность резания.

Процесс пластической деформации срезаемого слоя и напряженность процесса резания наиболее полно оценивается не величиной площади поперечного сечения среза, а величинами ширины и толщины поперечного сечения срезаемого слоя (см. рис.12). Толщиной срезаемого слоя (среза) a называется расстояние между двумя последовательными положениями поверхности резания. Шириной срезаемого слоя b называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания.

При резании инструментом с прямолинейной режущей кромкой толщина среза а постоянна на всей ширине среза, а при резании инструментом с криволинейной режущей кромкой толщина среза неодинакова в разных точках по ширине среза. Из рис.12 видно, что при постоянных значениях подачи s и глубины резания t ширина среза b и толщина среза a изменяются в зависимости от положения режущей кромки, в зависимости от угла φмежду режущей кромкой и направлением подачи.

Здесь видно, что: f1 = f2 = f3 = t. s = a1. b1 = a2. b2 = a3. b3,

a1 > a2 > a3;

b1 < b2 < b3;

,

,

Рис. 12. Форма и размеры площади поперечного сечения среза

при φ =90º,

поэтому sin φ =1, a = s, b = t.

В результате того, что режущий инструмент имеет вспомогательный угол φ1 не равный нулю, фактическая площадь среза f факт. меньше номинальной на величину площади среза остающихся на обработанной поверхности гребешков. Величина их Δ ƒ несоизмеримо мала по сравнению с номинальной, и для выполнения каких-либо расчетов ею можно пренебречь.

Производительность обработки резанием может характеризоваться объемом металла, срезаемого в единицу времени.

Этот объем, мм3/мин, может быть определен как произведение площади поперечного сечения среза и длины пути, пройденного режущим инструментом в единицу времени – скорости резания:

, мм3/мин,

, мм3/мин,

где: t – глубина резания, мм;

s – подача, мм/об;

v – скорость резания, м/мин;

Кроме того, производительность механической обработки может оцениваться также величиной площади поверхности, обработанной в единицу времени, или по другим показателям.

4. Система сил при свободном резании

При механической обработке готовая деталь – изделие требуемой формы и качества обработанных поверхностей получается в результате удаления с заготовки слоя (слоев) припуска в виде стружки, состоящей из пластически деформированного обрабатываемого материала. Пластическое деформирование срезаемого слоя припуска происходит под действием силы, превосходящей сопротивление обрабатываемого материала его деформации и разрушению. Для выявления физической природы сил, действующих на режущий инструмент со стороны обрабатываемого материала, представленную на рис.14 плоскую систему сил, действующих на режущий инструмент при свободном резании. Образующаяся стружка опирается на переднюю поверхность инструмента и действует на него с силой нормального давления N.

Рис.13. Рис.14.

Кроме этого стружка перемещается по передней поверхности и действует на нее с силой трения F. Со стороны главной задней поверхности обрабатываемый материал в результате упругого последействия давит на заднюю поверхность с силой нормального давления N1. Перемещение поверхности резания относительно задней поверхности инструмента вызывает действие силы трения F1. Таким образом, на площадках контакта обрабатываемого материала с режущим инструментом на рабочих поверхностях последнего действуют нормальные и касательные силы, геометрическая сумма которых рис.13 дает равнодействующую P, произвольно направленную в пространстве.

В инженерных расчетах используется не сама эта сила, а ее проекции на взаимно перпендикулярные направления: направление Z и направление Y. Каждая проекция называется составляющей силы резания и имеет свое собственное название: проекция на ось Z называется главной составляющей силы резания, обозначается Pz, проекция на ось Y называется радиальной составляющей силы резания, обозначается Py.

Пластическая деформация смятия срезаемого припуска происходит под действием силы Pz, равной сумме проекций всех действующих в зоне резания сил на ось Z

Здесь:

N- нормальная сила на передней поверхности,

F- сила трения на передней поверхности,

N1 и F1- нормальная сила и сила трения на задней поверхности,

γ- главный задний угол,

φ- угол резания.

,

,

или

,

,

где f и f 1- коэффициенты трения на передней (f) и задней (f1) поверхностях.

,

,

Отождествляя процесс резания с процессом пластической деформации срезаемого слоя, считаем, что сжимаемый стержень имеет поперечное сечение t*s, срезаемый слой имеет длину l0; силу Р отождествляем с силой N, действующей на переднюю поверхность инструмента в процессе резания. После срезания слоя припуска длиной l0 получается стружка длиной l(l=lстр).

Сила

,

,

тогда

отношение  есть коэффициент усадки стружки К, следовательно

есть коэффициент усадки стружки К, следовательно

где

δ0— условный предел текучести,

t- глубина резания,

S - подача,

K- коэффициент усадки стружки,

m- показатель политропы сжатия (по В.Д.Кузнецову m=1,25),

k— коэффициент пропорциональности между силами N и N1 .

ƒ и ƒ1- коэффициенты трения на передней и задней поверхностях.

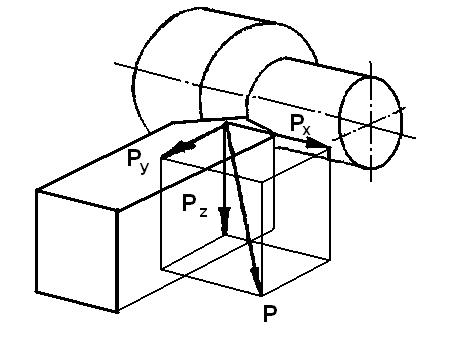

При несвободном резании на режущий инструмент действует пространственная система сил. Режущий инструмент находится в контакте с обрабатываемым материалом по трем рабочим поверхностям его режущей части: по передней, главной задней и вспомогательной задней поверхности. Поскольку эти поверхности инструмента расположены под разными углами друг к другу, то и действующие на этих поверхностях нормальные и касательные силы в пространстве располагаются не параллельно друг к другу, не в параллельных, как при свободном резании, плоскостях. Природа сил, естественно, та же, что и при свободном резании, это силы нормального давления и касательные силы трения. Равнодействующая всех сил при несвободном резании раскладывается на три взаимно перпендикулярных направления X, Y, и Z. Схема сил при несвободном резании представлена на рис.15.

Расчет величины составляющих силы резания для практических целей ведется по эмпирическим формулам с использованием данных справочной литературы.

Расчет составляющих силы резания: осевой составляющей Px, радиальной Py и главной составляющей силы резания Pz производится по эмпирическим формулам

Рис. 15. Пространственная система сил при несвободном резании.

PX=CPx. t XPx. s Ypx. v. КP;

PY=CPy. t Xpy. s Ypy. v. КP;

PZ=CPz. t XPz. s Ypz. v. КP;

Здесь: P -проекция (составляющая) силы резания на направления X, Y и Z соответственно, H;

C P - константа, зависящая от свойств обрабатываемого материала, по сути своей представляющая удельную силу резания, приходящуюся на единицу площади поперечного сечения среза, Н/мм2;

k P - общий коэффициент, представляющий собой произведение частных коэффициентов, учитывающих конкретные условия резания.

5. Действие составляющих сил резания и их реактивных значений на заготовку, резец приспособление, станок. Влияние различных факторов на силу резания.

Процесс пластической деформации срезаемого слоя и образования стружки кроме указанных ранее параметров характеризуется еще и степенью осложненности условий, в которых совершается образования стружки. По этому признаку различают два случая резания: свободное и несвободное (осложненное).

Свободное резание. Происходит в случае, когда в резании участвует одна прямолинейная режущая кромка. Деформированное состояние срезаемого слоя при этом является плоским. Пример свободного резания указан на рис.16а. В этом случае деформация совершается в плоскостях, параллельных друг другу, и все элементарные объемы срезаемого слоя могут свободно перемещаться в параллельных направлениях.

Свободное резание обычно производится при выполнение каких-либо экспериментов в различных исследованиях.

Рис. 16. Свободное и несвободное резание.

Несвободное (осложненное) резание (рис.16 б). Характеризуется тем, что отдельные объемы срезаемого слоя на разных участках режущей кромки перемещаются в разных направлениях, что создает условия сложного деформирования и затрудняет образование стружки.

Резание может осуществляться режущими инструментами с одним режущим лезвием или с несколькими. Согласно этому резание может называться однолезвийным или многолезвийным. Оно может быть непрерывным, например, при точении, или прерывистым, как при фрезеровании, и происходить с постоянным или переменным сечением среза.

6. Состояние материала в зоне резания и виды образующихся стружек

Конкретная задача процесса резания заключается в образовании новой поверхности. Поскольку прочность обрабатываемого материала соизмерима с прочностью материала инструмента, для обеспечения работоспособности инструмента его приходится упрочнять путем увеличения угла заострения до 90о и более. При такой конфигурации инструмента весь срезаемый слой припуска подвергается пластической деформации и превращается в стружку, а сам процесс резания по существу становится процессом пластической деформации всего срезаемого слоя припуска на обработку.

В процессе механической обработки в зависимости от свойств обрабатываемого материала, геометрических параметров режущего инструмента и величины элементов режима резания могут образовываться различные по своему виду стружки. По внешнему виду и может быть бесчисленное множество, которое подразделяется на три основных вида: стружки скалывания, сливные и стружки надлома.

Вид образующейся стружки зависит от многих факторов, таких как, например, свойства внешней среды, в которой осуществляется резание, величины переднего угла инструмента и других факторов.

7. Усадка стружки

В связи с тем, что при механической обработке весь срезаемый слой припуска подвергается пластической деформации, форма и размеры срезаемого слоя изменяются. Ширина среза остается неизменной, а толщина стружки увеличивается по сравнению с толщиной среза. Поскольку объем стружки равен объему срезанного слоя, ширина стружки равна ширине среза, а толщина стружки больше толщины среза, естественно, должно произойти уменьшение длины стружки по сравнению с длиной срезанного слоя. Это явление уменьшения длины стружки по сравнению с длиной поверхности, по которой она срезана, называется усадкой.

Количественно усадка оценивается коэффициентом усадки стружки, который отражает величину пластической деформации, имевшей место при резании. Поэтому при исследовании влияния какого-либо фактора на процесс резания часто прибегают к оценке этого влияния по изменению величины коэффициента усадки стружки.

Рис. 17. Усадка стружки.

Явление усадки стружки поясняется схемой на рис.17. На схеме показано уменьшение длинны стружки l стр по сравнению с длинной среза l o. Ширина стружки не изменяется, лишь на прирезцовой ее стороне имеет место уширение тонкого прирезцового слоя. Этим уширением можно пренебречь, поскольку оно не распространяется на всю толщину стружки. Уменьшение длины стружки называется продольной усадкой, увеличение толщины стружки – поперечной усадкой. Соответственно и коэффициенты усадки называются коэффициентами продольной и поперечной усадки стружки. Количественно эти коэффициенты равны между собой.

Поскольку объем стружки равен объему срезаемого слоя, можно записать, что:

а0 . в0 . l0 = астр . встр . lстр,

в0 = встр,

поэтому:

ао . l0 = астр . lстр,

,

,

но  есть коэффициент продольной усадки

есть коэффициент продольной усадки  ,а

,а

— коэффициент поперечной усадки

— коэффициент поперечной усадки  .

.

Следовательно:

Кl = Ка = К.

Величина коэффициента усадки стружки зависит от свойств обрабатываемого материала, геометрии режущего лезвия инструмента, свойств внешней среды, в которой осуществляется резание, и других факторов. Из элементов режима резания менее всего на усадку, величину коэффициента усадки, влияет глубина резания, сильнее – подача и наиболее сильно скорость резания: с увеличением скорости усадка уменьшается. При резании углеродистых сталей коэффициент усадки стружки находится в пределах 2 – 3. При резании трудно обрабатываемых материалов, таких как жаропрочные и титановые сплавы, коррозионостойкие стали и другие, иногда наблюдается «отрицательная» усадка, при которой толщина стружки меньше толщины срезаемого слоя.

2015-05-26

2015-05-26 1308

1308