Основной задачей неразрушающего контроля является поиск дефектов материала. Во многих конструкциях детали подвержены циклическому (знакопеременному) нагружению. В этом случае действующие напряжения многократно изменяют знак. Разрушение деталей при циклическом нагружении происходит при напряжениях значительно меньших предела текучести.

Под действием знакопеременных нагрузок в материале детали происходит постепенное накопление повреждений. В общем случае повреждения могут быть как механического (усталость, изнашивание, растрескивание, накопление пластических деформаций), так и физико-химического происхождения (коррозия, эрозия, адсорбция). Многие виды повреждений носят смешанный характер.

Важнейшей задачей является познание механизма накопления повреждений. Сегодня разработаны лишь полуэмпирческие теории, связывающие скорость накопления повреждений с действующими нагрузками и условиями окружающей среды.

Ни одна из моделей этих теорий не ставит целью объяснить или детально описать явления. Полуэмпирческие модели служат для решения инженерных задач расчета долговечности и прогнозирования остаточного ресурса. Единственное назначение этих моделей - дать средства для расчёта, обладающие максимальной простотой и использующие в качестве исходной информации минимальное число опытных данных.

Наибольшее распространение получила модель (правило) линейного суммирования повреждений. Она была предложена Пальмгреном в 1924 году применительно к расчёту подшипников на долговечность, а затем к другим задачам, связанным с накоплением повреждений, в частности, к расчётам на усталость (Д.А. Решетов, 1945 г., Майнер, 1945 г.) и длительную прочность (Робинсон, 1952 г.). Эта модель была сформулирована чисто умозрительно, а многочисленные попытки подтвердить ее справедливость не увенчались успехом. Тем не менее, она широко применяется, т. к. лучшей теории пока нет.

Отсутствие надежной теории должно компенсироваться экспериментом, в том числе широким использованием неразрушающих методов контроля.

Накопление повреждений приводит к дефектам на уровне кристаллической решетки, являющимся очагами зарождения микротрещин.

При дальнейшем развитии микротрещин происходит их распространение на соседние зерна. Сливаясь, они превращаются в макротрещины, происходит постепенное уменьшение работающего сечения детали, что приводит к ее разрушению даже при действии нагрузок, не превышающих расчетные.

При усталостном разрушении (рис.5) излом состоит из двух четко выраженных зон: постепенного разрушения (гладкая поверхность) 1 и мгновенного разрушения (шероховатая поверхность) 2.

Рис. 5. Усталостное разрушение

Отрицательное влияние на усталостную прочность оказывают все-возможные концентраторы напряжений, возникающие как при технологи- ческом процессе изготовления детали, так и в процессе эксплуатации: забоины, царапины, надрезы, риски и т.д.

На предел выносливости отрицательное влияние оказывают факторы внешней среды: высокие температуры, термоциклы и т. д.

Своевременное обнаружение дефектов типа нарушение сплошности материала (поверхностные и внутренние трещины, коррозионные дефекты, отслоение в композиционных материалах и т.д.) производится средствами неразрушающего контроля (методы дефектоскопии).

Эти методы являются одним из эффективных способов поддержания высокой надёжности, увеличения сроков службы и широко используются при производстве, техническом обслуживании и ремонте.

Разработано большое количество методов дефектоскопии. В зависимости от физических явлений, заложенных в их основу, они подразделяются (ГОСТ 18353-79. Контроль неразрушающий. Классификация видов и методов) на акустические, магнитные, оптические, радиационные, радиоволновые, тепловые, электрические, электромагнитные (вихретоковые), капиллярные, методы течеискания.

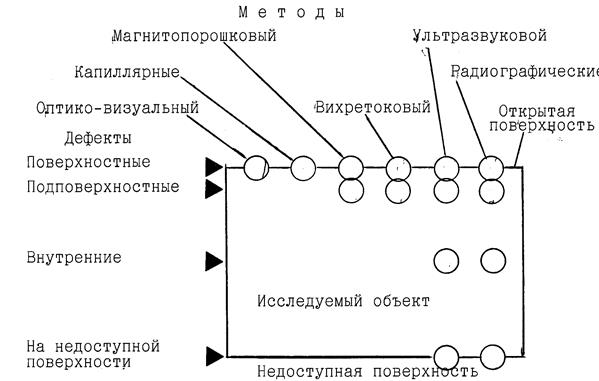

Универсальных методов контроля не существует, каждый из них имеет свою область применения, определённые достоинства и недостатки. Это объясняется многообразием задач контроля. Дефекты могут иметь различный вид (трещины, раковины, отслоения, коррозионные поражения), различное месторасположение (поверхностные, подповерхностные, глубинные, на недоступной поверхности), могут возникать в самых различных материалах (металлические и неметаллические, магнитные, немагнитные и т.д.).

Наибольшее распространение при производстве, техническом обслуживании и ремонте авиационной техники получили капиллярные, магнитные, вихретоковые, акустические, радиационные, оптические и методы течеискания.

Из магнитных методов в авиации широко используется магнитопорошковый с применением магнитной суспензии и воздушной взвеси ферромагнитного порошка. Из капиллярных методов чаще применяются цветной и люминесцентный. Из электромагнитных методов широкое распространение получил вихретоковый, однако в последнее время внедряются и другие методы этого вида, например, импульсный. Из группы акустических чаще применяется ультразвуковой импульсный эхо-метод, в меньшей степени импедансный. Другие акустические методы (теневой, свободных колебаний, резонансный) применяются значительно реже. Из группы оптических чаще применяется оптико-визуальный метод с использованием луп, эндоскопов самой различной конструкции, в том числе гибких, с подсветкой и с увеличением. Радиационные методы применяются реже рассмотренных, и в основном используются радиографические варианты: рентгенографический и гаммаграфический.

Рассмотрим возможность обнаружения дефектов наиболее распространёнными методами (рис.6).

Рис. 6. Методы и дефекты неразрушающего контроля

Выявление поверхностных трещин обеспечивают большинство методов, подповерхностные трещины обнаруживаются меньшим их числом. Обнаружение дефектов в толще материала или на недоступной поверхности возможно двумя методами - ультразвуковым и радиационным. Дефекты коррозионного типа в закрытых полостях можно обнаружить лишь одним методом - радиационным.

Отметим, что ультразвуковой и радиографический методы не всегда являются конкурирующими, т.к. последний требует доступа к объекту с двух сторон для установки источника излучения и кассеты с плёнкой (датчика излучения).

Рассмотрим кратко физические основы и технические возможности наиболее распространённых методов неразрушающего контроля.

2015-05-26

2015-05-26 3459

3459