Этот метод основан на выявлении магнитных полей рассеяния над дефектами с помощью ферромагнитных частиц. Магнитопорошковый метод применим для контроля деталей из ферромагнитных материалов, для выявления поверхностных и неглубоко залегающих (подповерхностных) трещин на глубине до 3 мм. На детали могут быть любые немагнитные покрытия. Он может использоваться для проверки деталей без снятия их с объекта.

При использовании этого метода могут быть выявлены микротрещины с шириной раскрытия 0,001...0,003 мм и глубиной 0,01...0,05 мм. Кроме микротрещин, могут быть выявлены дефекты (поры, шлаковые включения и т.д.) с площадью сечения 2...3 мм2.

В отличие от капиллярных методов в данном случае не требуется зачистка поверхности, т.е. исключается весьма трудоёмкая операция. Вместе с тем, по сравнению с капиллярными методами существенно сужается область применения - только ферромагнитные материалы.

При контроле используются различные ферромагнитные порошки: черные, цветные, флюоресцирующие. Магнитопорошковый метод с использованием флюоресцирующих магнитных суспензий даёт хорошие результаты при контроле деталей с шероховатостью поверхности Ra 2,5, а с использованием воздушной взвеси порошка - мелких трещин под защитными покрытиями. Например, при использовании воздушной взвеси порошка удаётся выявить шлифовочные трещины глубиной 0,1...0,2 мм под слоем хромового покрытия толщиной 0,2 мм.

Технология процесса дефектоскопии при использовании магнитопорошкового метода основана на трёх этапах: намагничивание контролируемой детали, нанесение ферромагнитного порошка (магнитная суспензия или взвесь сухого порошка) на исследуемую поверхность и размагничивание детали.

Если деталь поместить в магнитное поле, то в ней возникает магнитный поток. Проходя по бездефектным зонам, он не изменит направления и не выйдет за пределы детали. Если же на пути магнитного потока встречаются участки с пониженной магнитной проницаемостью (трещины или другие несплошности материала), то часть магнитного потока выходит за пределы детали, образуя неоднородное магнитное поле рассеяния.

Для отыскания магнитных полей рассеяния, а следовательно, несплошностей материала на контролируемую поверхность наносят ферромагнитные частицы во взвешенном состоянии в жидкости (минеральное масло, керосин, вода и т.д.) или в воздухе. Магнитное поле рассеяния неоднородно (если есть дефект), поэтому на ферромагнитные частицы в нем действуют силы, перемещающие их в сторону наибольшей плотности магнитных силовых линий, т.е. к дефекту (рис.8).

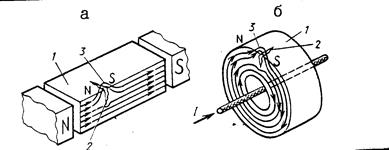

Рис.8. Методы намагничивания:

1-деталь; 2- дефект; 3-поле рассеяния

О наличии дефекта судят по индикаторному рисунку, который имеет вид полосок или валиков осевшего в местах дефектов порошка. По количеству порошка и форме рисунка можно оценить размер и характер дефектов.

Напряжённость магнитного поля рассеяния от дефектов определяется величиной намагничивания; магнитной проницаемостью материала; формой, размером и ориентацией дефектов относительно магнитных силовых линий.

Последнее обстоятельство - ориентация дефектов относительно магнитных силовых линий - оказывает существенное влияние на технологию дефектации.

Понятно, что микротрещину, расположенную вдоль магнитных силовых линий, обнаружить трудно, оптимальным является вариант, когда трещина располагается по нормали к магнитным силовым линиям. Из опыта известно, что угол между магнитными силовыми линиями и направлением дефекта должен быть не менее 20°, и чем он ближе к 90°, тем лучше. Поэтому в практике контроля используют различные методы намагничивания.

При продольном намагничивании (рис.8, а) деталь помещается между полюсами электромагнита или в магнитное поле соленоида. Этот способ даёт возможность обнаружить поперечные трещины.

При циркулярном намагничивании (рис.8, б) по кабелю, проходящему через отверстие в детали (реже через саму деталь), пропускается электрический ток. В контролируемой детали создаётся магнитное поле, плоскость которого перпендикулярна к направлению тока. Наибольший эффект этот метод намагничивания даёт при контроле изделий небольшого диаметра и большой длины с продольными дефектами.

При комбинированном намагничивании деталь помещают между полюсами электромагнита, а с помощью кабеля, проходящего внутри детали, создаётся циркуляционное магнитное поле, т.е. обеспечивается продольное и циркуляционное намагничивание. Этот метод намагничивания даёт возможность обнаруживать дефекты любой ориентации.

Впрочем, дефекты любой ориентации могут быть обнаружены и при продольном намагничивании, если есть возможность менять положение контролируемой детали в магнитном поле.

Заключительным этапом контроля магнитопорошковым методом является размагничивание детали. Остаточное намагничивание может привести к ошибкам в показаниях некоторых приборов, а также вызвать ряд отрицательных явлений (магнитные поля отрицательно влияют на человека, увеличивают интенсивность поверхностного износа контактирующих деталей и т.д.). Для размагничивания деталь помещают в магнитное поле, создаваемое непрерывно уменьшающимся по величине переменным электрическим током.

Достоинства магнитопорошкового метода:

- высокая чувствительность и надёжность контроля;

- простота технологии и возможность однотипной проверки различных по форме и размерам деталей;

- контроль без снятия деталей с воздушного судна;

- установка места, направления распространения, протяжённости и характера дефекта;

- высокая производительность.

Недостатки метода:

- контроль деталей только из ферромагнитных материалов;

- попадание магнитного порошка в подшипники, сочленения и т.д.;

- сложность размагничивания.

В современных технологиях магнитопорошковой дефектоскопии стремятся создавать системы автоматического размагничивания.

2015-05-26

2015-05-26 2560

2560