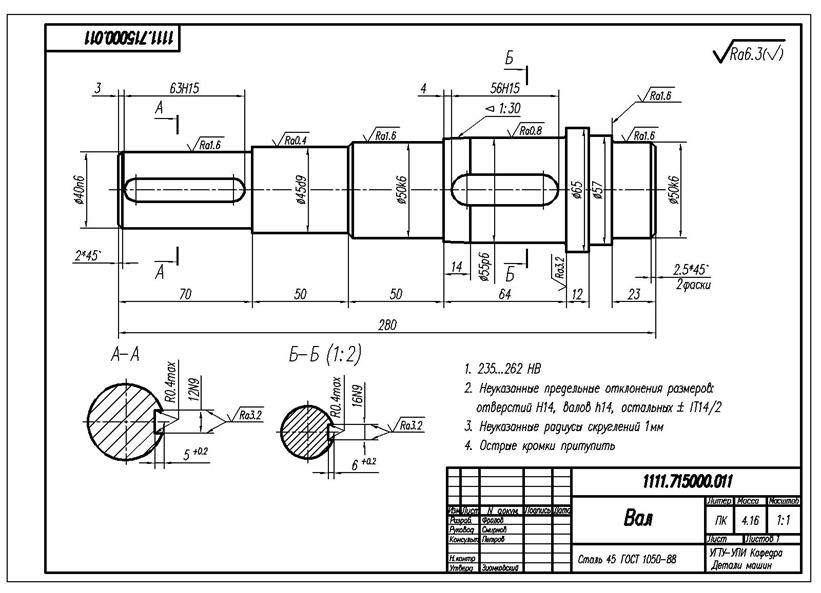

Изображение детали на чертеже должно содержать минимальное количество видов, разрезов и сечений, достаточное для выявления формы детали и простановки размеров. Например, для вала достаточно одного вида с соответствующими сечениями и выносными элементами. На рабочих чертежах проставляют размеры, указывают шероховатости поверхностей, формируют технические требования. При оформлении рабочих чертежей используется основная надпись по форме 1.

Из числа параметров шероховатости по ГОСТ 2789-73 в машиностроении наиболее часто применяют: Ra – среднее арифметическое отклонение профиля; Rz – высота неровностей профиля по 10 точкам. Параметр Ra является основным, его назначают на все обработанные поверхности. Числовые значения Ra можно принимать по табл. 22. Параметр Rz назначают для поверхностей, получаемых литьем, ковкой, чеканкой.

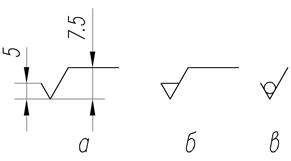

Для обозначения на чертежах шероховатости поверхностей применяют знаки, форма которых показана на рис. 27. Если не требуется устанавливать вид обработки, то применяют знак по рис. 27 а. Этот способ обозначения является предпочтительным. Если требуется, чтобы поверхность была образована обязательно удалением слоя материала (шлифование, полирование и т.д.), применяют знак, показанный на рис. 27 б. Для обозначения шероховатости поверхностей, не обрабатываемых по данному чертежу, применяют знак по рис. 27 в. При использовании знаков по рис. 27 а и рис. 27 б под знаком шероховатости размещают обозначение параметра шероховатости и его числовое значение (рис. 28).

Рис. 27. Знаки для обозначения шероховатости поверхности

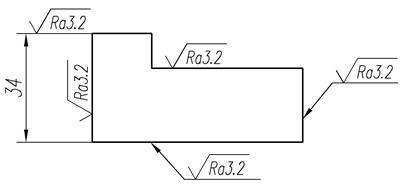

Высота текста в обозначении шероховатости соответствует высоте размерного текста. Если поверхность, на которую ставится знак шероховатости, расположена вверху или слева, то знак шероховатости можно размещать непосредственно на этой поверхности, либо на ее продолжении, а при недостатке места допускается размещать знаки шероховатости на выносных линиях размеров, по возможности ближе к размерным линиям.

Таблица 22

Шероховатость Ra для поверхностей деталей

| Вид поверхности | Ra, мкм |

| Посадочные поверхности валов и корпусов под подшипники качения класса точности 0: d или D до 80 мм d или D > 80 мм Торцы заплечиков валов для базирования: подшипников качения класса точности 0 зубчатых и червячных колес Поверхности валов под резиновые манжеты Поверхности валов для соединений с натягом Поверхности отверстий ступиц для соединений с натягом Поверхности шпоночных пазов на валах: рабочие нерабочие Поверхности шпоночных пазов в отверстиях зубчатых колес, шкивов, звездочек: рабочие нерабочие Торцы ступиц зубчатых колес Профили зубьев зубчатых колес 8-й степени точности Поверхности выступов зубьев колес Свободные торцовые поверхности зубчатых колес Канавки, фаски, радиусы галтелей Поверхности отверстий под болты, винты, шпильки Опорные поверхности под гайки, головки болтов, винтов | 1.25 2.5 1.6 3.2 0.4…0.63 0.8 1.6 3.2 6.3 1.6…3.2 3.2…6.3 1.6…3.2 1.6 6.3 6.3 6.3 12.5 6.3 |

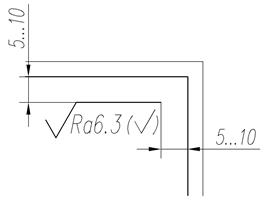

Для поверхностей, расположенных справа или внизу, знак шероховатости размещается на полках линий-выносок (рис. 28). При указании одинаковой шероховатости для части поверхностей изделия в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и знак, заключенный в скобки (рис. 29). Это означает, что все поверхности, на которые не нанесены обозначения шероховатости, должны иметь шероховатость, указанную перед знаком в скобках.

Размеры и толщина линий знака, выносимого в правый верхний угол чертежа, должны быть в 1,5 раза больше, чем размеры знаков шероховатости на изображении.

Размеры знака, взятого в скобки и обозначающего слово “остальное”, должны быть одинаковы с размерами знаков на изображении.

Рис. 28. Размещение знаков шероховатости

Рис. 29. Указание одинаковой шероховатости

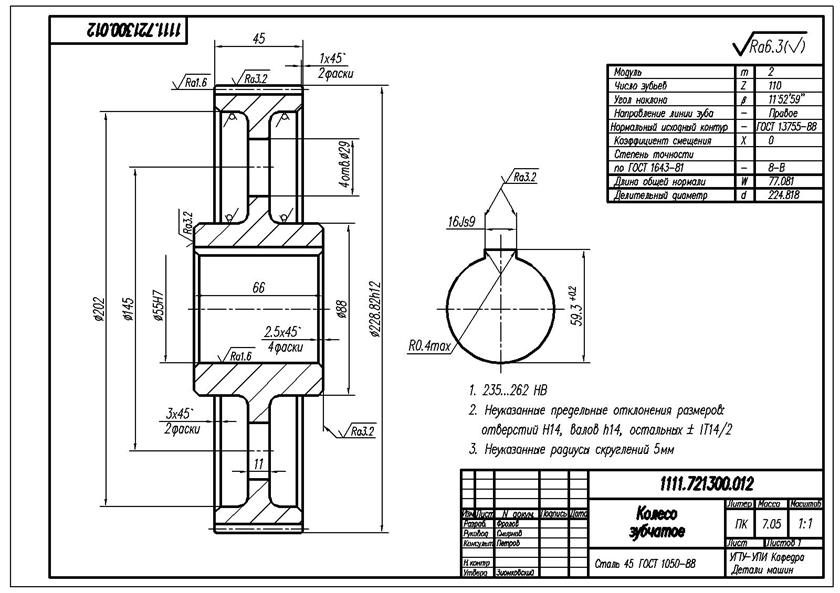

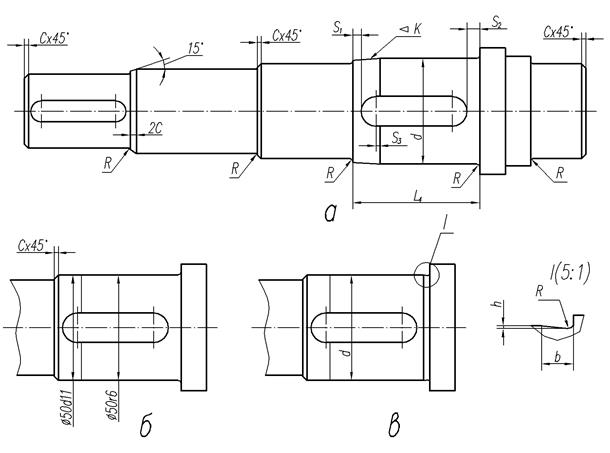

Примеры размещения обозначений шероховатости на рабочих чертежах вала и зубчатого цилиндрического колеса приведены на рис. 30 и 31.

Технические требования располагают над основной надписью. Запись технических требований ведется в следующем порядке:

1. Требования к материалу заготовки, термической обработке и к свойствам материала готовой детали.

2. Предельные отклонения размеров.

3. Указания о размерах (размеры для справок, радиусы закруглений и т.д.).

4. Требования к качеству поверхности (указания об отделке, покрытии, шероховатости).

Рис. 30. Рабочий чертеж вала

Рис. 31. Рабочий чертеж зубчатого цилиндрического колеса

Далее рассмотрены особенности выполнения рабочих чертежей вала и зубчатого колеса.

На рабочем чертеже вала должны быть показаны следующие конструктивные элементы: фаски, заходные конусы, галтели, канавки, шпоночные пазы. Для облегчения монтажа участки вала, имеющие посадочные поверхности, должны иметь фаски или заходные конусы. Заходный конус используют при установке зубчатого колеса с натягом на участок вала со шпоночным пазом (рис. 32 а). Заходный конус должен заканчиваться в зоне параллельных граней шпонки. Рекомендуемое расстояние от границы заходного конуса до осевой линии шпоночного паза S 3 = 2…3 мм. Вместо заходного конуса допускается использовать направляющий цилиндрический участок вала с полем допуска d 11 (рис. 32 б).

Рис. 32. Выбор конструктивных элементов вала

В качестве базовой поверхности участка вала для размещения шпоночного паза выбирают начало участка с той стороны, с которой на этот участок устанавливается деталь. Расстояние S 1 от базовой поверхности до начала шпоночного паза при диаметре участка d < 30 мм рекомендуется принимать S 1 = 2…3 мм. Если d  30 мм, S 1 = 4…5 мм. Расстояние между второй границей шпоночного паза и окончанием участка выбирается из условия S 2

30 мм, S 1 = 4…5 мм. Расстояние между второй границей шпоночного паза и окончанием участка выбирается из условия S 2  S 1. Для уменьшения напряжений смятия в шпоночном соединении стараются полностью использовать длину ступицы при размещении шпоночного паза.

S 1. Для уменьшения напряжений смятия в шпоночном соединении стараются полностью использовать длину ступицы при размещении шпоночного паза.

Это достигается за счет предварительного определения длины шпонки по формуле L ш= L 4 – 2 S 1 с последующим округлением L ш до ближайшего меньшего значения по ряду (с. 16). Здесь L 4 – длина участка вала, на котором размещается шпоночный паз (рис. 32 а).

На хвостовиках валов, на которые детали устанавливают по переходным посадкам, а также на участках под подшипники для облегчения монтажа выполняют фаски под углом  . Размер фаски C определяется в зависимости от диаметра участка вала по табл. 1 (C = C 3).

. Размер фаски C определяется в зависимости от диаметра участка вала по табл. 1 (C = C 3).

При установке манжеты с помощью специальных приспособлений, например монтажной втулки, можно применять фаску под углом  . Если приспособления не предусмотрены, следует использовать пологую фаску с углом

. Если приспособления не предусмотрены, следует использовать пологую фаску с углом  , показанную на втором участке вала (рис. 32 а).

, показанную на втором участке вала (рис. 32 а).

Для перехода от участка вала с диаметром D к участку с диаметром d используют галтели постоянного радиуса. Если на участок с меньшим диаметром устанавливается деталь, то для плотного прилегания ее торца к буртику вала радиус галтели предварительно рассчитывают по формуле R = 0,6 r, где r – размер фаски детали. Для подшипников размер фаски определяется по табл. 7, для зубчатого колеса, шкива, звездочки, полумуфты – по табл. 1. Если деталь не устанавливается, то R рассчитывают по формуле R = 0,4 (D – d). Полученное значение R округляют до ближайшего числа из ряда 0,6; 1; 1,5; 2; 2,5; 3.

Если поверхность участка вала с меньшим диаметром получают шлифованием, то для выхода шлифовального круга выполняют канавку по рис. 32 в. Размеры канавок приведены в табл. 23.

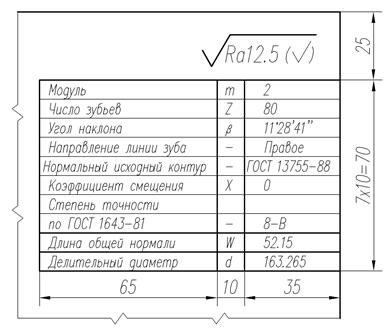

При выполнении рабочего чертежа зубчатого колеса, либо вал-шестерни в правом верхнем углу чертежа помещают таблицу параметров зубчатого венца. Пример таблицы для косозубого колеса приведен на рис. 33.

Рис. 33. Таблица параметров зубчатого венца

Таблица 23

Размеры канавок, мм

| d | b | h | R |

| св.10 до 50 св.50 до 100 св.100 | 0.25 0.5 0.5 | 0.5 0.5 |

В случае проектирования прямозубого колеса строки “Угол наклона” и “Направление линии зуба” из таблицы исключаются. Допускается в учебных проектах длину общей нормали не рассчитывать и вместо числа в соответствующей графе ставить прочерк.

2015-05-26

2015-05-26 11272

11272