Влажность изделий, % Стабилизация Охлаждение

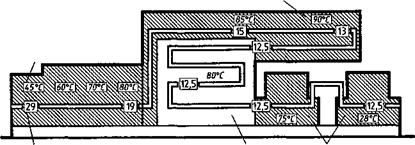

Рисунок 69 Схема установки для высокотемпературной сушки длинных макаронных изделий

Таким образом, влажность воздуха на стадиях окончательной сушки и стабилизации должна поддерживаться на уровне, обеспечивающем при данной температуре равновесную влажность изделий порядка 13%.

Окончательная сушка и стабилизация изделий осуществляются в пятиярусном туннеле, где движение воздуха протекает сверху вниз. Изделия из предварительной сушилки поступают на верхний, сушильный ярус. На нижних четырех ярусах происходит стабилизация высушенных изделий — выравнивание влажности в толще изделий до устранения градиента влажности.

Доля влаги, испаряемой из изделий в зоне сушки (3...4%), позволяет поддерживать влажность воздуха в зоне стабилизации на требуемом уровне (82%), не прибегая к подаче в камеру дополнительного пара. Нагрев воздуха в сушилке осуществляется калориферами, установленными в верхней ее части.

Охлаждение стабилизированных изделий без дальнейшего испарения из них влаги осуществляется в двух зонах: в первой — обдувкой изделий воздухом температурой 75 °С, во второй — воздухом температурой 28 °С. При этом строго соблюдается соответствие относительной влажности воздуха при данных температурах и равновесной влажности на уровне 12,5...13%.

При высокотемпературной сушке резко уменьшаются пределы допустимых отклонений от заданных значений температуры и влажности воздуха на всех этапах сушки и стабилизации изделий. В противном случае в значительной степени возрастает опасность образования трещин и лома. Поэтому применение высокотемпературных режимов сушки возможно только на оборудовании, оснащенном компьютерными системами контроля и регулирования заданного режима сушки. В еще большей степени это относится к сушильному оборудованию линий, в которых используются сверхвысокотемпературные режимы сушки, когда температура воздуха на всем протяжении сушки или на отдельном ее этапе превышает 90 °С.

Сверхвысокотемпературная сушка. К сверхвысокотемпературным режимам сушки макаронных изделий следует отнести разработанные Н. И. Назаровым режимы с гигротерми-ческой обработкой изделий перед сушкой. Сущность их заключается в обработке сырых изделий паровоздушной смесью в течение 2 мин (для макарон) или сухим паром в течение 30 с (для короткорезаных изделий) с последующей сушкой. Параметры паровоздушной смеси: температура 95...98°С, относительная влажность 95%. Температура перегретого пара от120до180°С.

Гигротермическая обработка изделий перед сушкой позволяет значительно сократить последующий процесс их сушки за счет применения жестких режимов без опасения появления трещин.

6.4 ТЕПЛОВОЙ РАСЧЕТ СУШИЛЬНЫХ УСТАНОВОК

Суть теплового расчета сводится к определению количества испаренной влаги, расхода свежего воздуха и потребного количества теплоты, затрачиваемой на сушку макаронных изделий.

Количество испаренной влаги (кг/ч) определяется по формуле

(6.1)

(6.1)

где  — производительность сушильной установки по сухим изделиям;

— производительность сушильной установки по сухим изделиям;  — влажность сухих изделий (

— влажность сухих изделий ( = 13,5...14,0%);

= 13,5...14,0%);  — влажность сырых изделий (

— влажность сырых изделий ( = 28…30%).

= 28…30%).

Удельный расход свежего воздуха (кг с. в. на 1 кг влаги)

, (6.2)

, (6.2)

где  — влагосодержание свежего воздуха и воздуха на выходе из сушилки, г/кг сухого воздуха.

— влагосодержание свежего воздуха и воздуха на выходе из сушилки, г/кг сухого воздуха.

Часовой расход свежего воздуха (кг/ч с. в.)

(6.3)

(6.3)

где Кз — коэффициент запаса (Кз= 1,06).

Объемный расход воздуха (м3/ч)

, (6.4)

, (6.4)

где  — удельный объем свежего воздуха, м3/кг сухого воздуха,

— удельный объем свежего воздуха, м3/кг сухого воздуха,

, (6.5)

, (6.5)

здесь  в — газовая постоянная для воздуха, [

в — газовая постоянная для воздуха, [  = 288 Дж/(кг • °К)]; Т— температура воздуха, "К; р — барометрическое давление свежего воздуха, Па;

= 288 Дж/(кг • °К)]; Т— температура воздуха, "К; р — барометрическое давление свежего воздуха, Па;  — относительная влажность воздуха; рнас — давление насыщенного пара при заданной температуре воздуха, Па.

— относительная влажность воздуха; рнас — давление насыщенного пара при заданной температуре воздуха, Па.

Расход теплоты на сушку рассчитывают по формуле (Вт)

(6.6)

(6.6)

где Кп — коэффициент неучтенных потерь (Кп = 1,4);  — потери теплоты (Вт), затрачиваемые на повышение теплосодержания отработанного воздуха:

— потери теплоты (Вт), затрачиваемые на повышение теплосодержания отработанного воздуха:

(6.7)

(6.7)

здесь  — теплосодержание свежего и отработанного воздуха, Дж/(кг сухого воздуха • °К).

— теплосодержание свежего и отработанного воздуха, Дж/(кг сухого воздуха • °К).  — потери теплоты на нагрев изделий (Вт):

— потери теплоты на нагрев изделий (Вт):

(6.8)

(6.8)

сп — теплоемкость сырых изделий, Дж/(кг·°К): '

сп= 1650+15,49  (6.9)

(6.9)

— влажность изделий в пересчете на сухую массу:

— влажность изделий в пересчете на сухую массу:

(6.10)

(6.10)

— температура макарон на выходе и входе в сушильную камеру.

— температура макарон на выходе и входе в сушильную камеру.

- потери теплоты на нагрев транспортных устройств и приспособлений (конвейеров, кассет, бастунов и т.п.) в сушильной камере:

- потери теплоты на нагрев транспортных устройств и приспособлений (конвейеров, кассет, бастунов и т.п.) в сушильной камере:

(6.11)

(6.11)

где  - масса транспортных устройств и приспособлений, проходящих через сушильную камеру в единицу времени (кг);

- масса транспортных устройств и приспособлений, проходящих через сушильную камеру в единицу времени (кг);  - удельная теплоемкость материала, из которого изготовлены транспортные устройства [для стали

- удельная теплоемкость материала, из которого изготовлены транспортные устройства [для стали  =0,44 кДж/(кг·0К); для алюминия

=0,44 кДж/(кг·0К); для алюминия  =0,896 кДж/(кг·0К)];

=0,896 кДж/(кг·0К)];  - температура транспортных устройств на входе и выходе из сушильной камеры.

- температура транспортных устройств на входе и выходе из сушильной камеры.

- потери теплоты в окружающую среду:

- потери теплоты в окружающую среду:

(6.12)

(6.12)

где  - коэффициент теплопередачи через стенки сушилки [

- коэффициент теплопередачи через стенки сушилки [  =0,44…0,53 Вт/(м2·0К)];

=0,44…0,53 Вт/(м2·0К)];  - суммарная площадь ограждений сушилки (м2);

- суммарная площадь ограждений сушилки (м2);  - средний температурный перепад между наружной стенкой сушилки и окружающим воздухом.

- средний температурный перепад между наружной стенкой сушилки и окружающим воздухом.

Поверхность нагрева калорифера (м2)

, (6.13)

, (6.13)

где  - коэффициент теплопередачи стенкой калорифера [

- коэффициент теплопередачи стенкой калорифера [  =13,3…32,8 Вт/(м2·0К)];

=13,3…32,8 Вт/(м2·0К)];  - средняя разность температур греющего теплоносителя и воздуха для всей поверхности нагрева:

- средняя разность температур греющего теплоносителя и воздуха для всей поверхности нагрева:

, (6.14)

, (6.14)

где  - наибольшая разность температур греющего теплоносителя и воздуха;

- наибольшая разность температур греющего теплоносителя и воздуха;  - наименьшая разность температур греющего теплоносителя и воздуха.

- наименьшая разность температур греющего теплоносителя и воздуха.

6 ОБОРУДОВАНИЕ ДЛЯ НАКОПЛЕНИЯ И СТАБИЛИЗАЦИИ МАКАРОННЫХ ИЗДЕЛИЙ

На выходе из сушилки макаронные изделия имеют температуру, приблизительно равную температуре сушильного воздуха. Поэтому перед упаковкой их надо охладить до температуры упаковочного отделения, иначе неконтролируемый процесс дальнейшего испарения влаги из теплых упакованных изделий будет продолжаться в упаковке, а при использовании герметичной упаковки, например, полиэтиленовых пакетов, произойдет конденсация влаги на внутренней поверхности упаковки.

Предпочтительнее использовать медленное охлаждение в течение не менее 4 ч, в процессе которого изделия омываются воздухом температурой 25...30 °С и относительной влажностью 60...65 %. При этом происходит стабилизация изделий: окончательное выравнивание влажности по всей толще изделий, рассасывание внутренних напряжений сдвига, которые могли остаться после интенсивной сушки изделий, а также некоторое снижение массы остывающих изделий за счет испарения из них 0,5... 1,0 % влаги.

Быстрое охлаждение высушенных изделий интенсивной обдувкой в охладителях различных конструкций или остывание их на ленточных транспортерах при подаче на упаковку менее желательны. Несмотря на то, что готовые изделия за короткое время (около 5 мин) успевают остыть до температуры цеха и последующей усушки их в упаковке не происходит, за такой короткий промежуток времени внутренние напряжения сдвига в нестабилизированных изделиях не только не успевают исчезнуть, но увеличиваются за счет испарения влаги с поверхности изделий и увеличения градиента влажности. И если изделия были подвергнуты жесткой сушке, то растрескивание и превращение их в лом и крошку могут произойти уже после упаковывания.

Накопители-стабилизаторы представляют собой установки различной вместимости, в которые после сушки поступают макаронные изделия, где накапливаются в течение одной или двух смен и стабилизируются (охлаждаются) до температуры, необходимой для их упаковки. По способу размещения продукта данные установки разделяются на два типа: бункерные и конвейерные.

7.1 СТАБИЛИЗАТОРЫ НАКОПИТЕЛИ КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ

Накопители-стабилизаторы бункерного типа состоят из комплекта одинаковых по емкости секций, загружаемых с помощью конвейера до определенного уровня. По истечении необходимого времени бункера индивидуально разгружаются на сборный конвейер, который доставляет продукт к фасовочным автоматам.

2015-05-30

2015-05-30 1888

1888