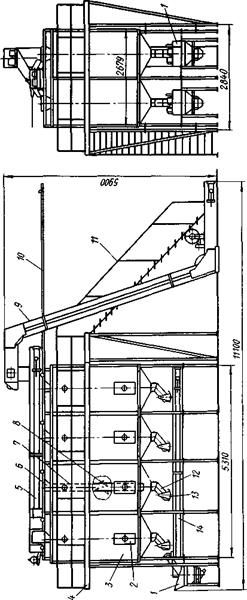

предназначен для стабилизации и накопления коротких макаронных изделий. Он состоит из восьми емкостей 3 (рисунок 70), ленточного конвейера загрузки 5, двух ленточных конвейеров выгрузки 14 и площадки для обслуживания 4.

Бункера установлены на опорах и соединены металлическими планками. Внутри каждого бункера для загрузки продуктом установлена труба 7, выполненная в виде отдельных направляющих шиберов 8, расположенных один под другим и под определенным углом. Нижняя часть бункера конусная и оканчивается разгрузочным патрубком 13. Патрубок разгрузки свободно вращается с помощью поворотного затвора 12 и может устанавливаться над лентой одного из конвейеров выгрузки (в зависимости от ассортимента изделий в бункере) и подачи их на соответствующий фасовочно-упаковочный автомат. Для наблюдения за процессом загрузки в боковых стенках бункера имеются смотровые окна 2.

Сверху бункеров на рельсовом пути 10 установлен ленточный конвейер загрузки 5. Ширина ленты транспортера 300 мм, скорость движения 0,3 м/с. Сбоку по всей длине бункеров расположена площадка для обслуживания, в начале которой установлена лестница 11 с поручнями.

Элеватор 9 подает изделия на конвейер загрузки, который, передвигаясь по рельсам, ссыпает изделия через воронки 6 загрузочных труб. Внутри бункеров изделия пересыпаются по наклонным козырькам и постепенно заполняют внутренний объем (4 м3). Продукт накапливается в бункерах и стабилизируется, охлаждаясь до температуры помещения. С помощью разгрузочных патрубков изделия из бункеров направляются на конвейеры 14, от которых поступают в вибробункер 7, а от него наклонным элеватором подаются к бункерам фасовочных автоматов.

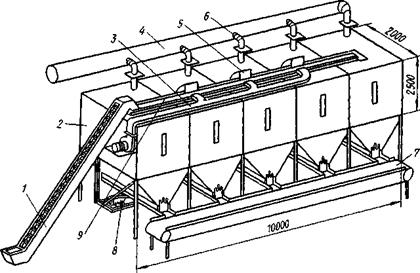

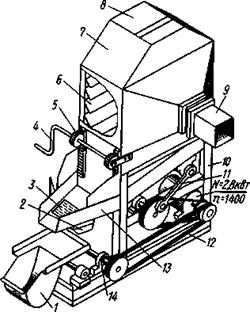

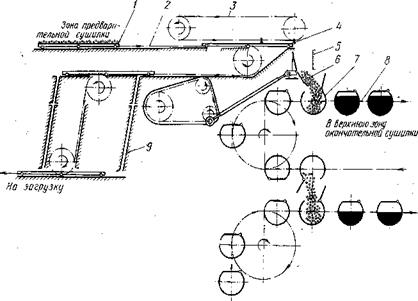

Накопитель-стабилизатор Уфимской макаронной фабрики (рисунок 71) представляет собой группу последовательно расположенных бункеров 2, для загрузки и разгрузки которых установлено следующее оборудование: два загрузочных конвейера — наклонный 1 и горизонтальный 9, вентиляционная система и сборный конвейер 7.

Привод наклонного конвейера обеспечивает скорость его движения 0,62 м/с, привод горизонтального — скоростью движения 0,44 м/с. Бункер накопителя представляет собой прямоугольную емкость вместимостью 15м3, изготовленную из листовой стали толщиной 3мм. нижняя часть выполнена в виде двух наклонных плоскостей, образующих по всей

ширине выходную щель, под которой на четырех пружинах установлен вибролоток. ном. Привод вибролотка осуществляется от через механизм с эксцентриситетом 2 мм. В верхней части каждой секции расположены приемные окна 5, напротив каждого из которых, установлен патрубок воздуховода 3. Воздух в воздуховод подается центробежным вентилятором.

Рисунок 71 Бункерный накопитель-стабилизатор Уфимской макаронной фабрики: 1- наклонный конвейер; 2 — бункер; 3, 4 - воздуховод; 5 - окно; б - отвод; 7 — сборный конвейер; 8 — вибролоток; 9 - горизонтальный конвейер

Для охлаждения продукции, поступающей из сушилок, накопитель оборудован вытяжной вентиляцией, для этого от каждого бункера через отвод 6 и общий воздуховод 4 отсасывается теплый воздух. Общий воздуховод, в свою очередь, подсоединен к центробежному вентилятору. Выхлопной патрубок центробежного вентилятора с помощью воздуховода соединен с циклоном для очистки воздуха.

Изделия от сушилки наклонным ленточным конвейером передаются на горизонтальный конвейер. По мере продвижения продукта по конвейеру бункера загружаются через приемные окна под действием потока В03духа, поступающего из патрубков воздуховода и направленного перпендикулярно движущимся изделиям. Как только бункера заполнятся, патрубок воздуховода перекрывается шибером и подача воздуха прекращается.

При разгрузке соответствующего бункера открывается шибер разгрузочного устройства и включается вибролоток 8. Продукция с вибролотка ссыпается на сборный конвейер, который перемещает ее к автовесам для взвешивания и последующей упаковки.

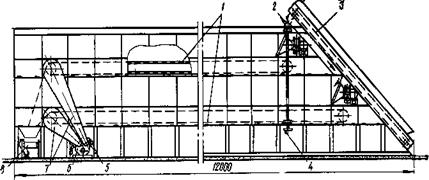

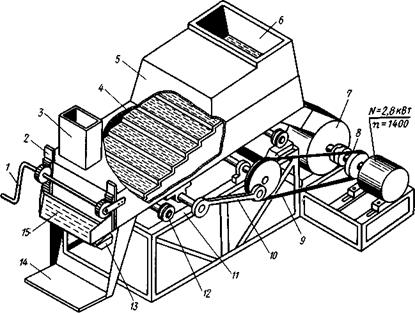

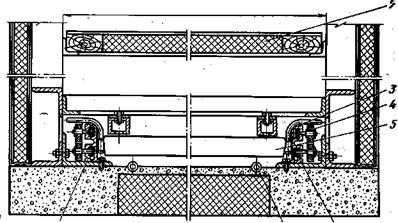

Конвейерный накопитель-стабилизатор Б6-ЛОВ состоит из наклонного ленточного конвейера загрузки 3 (рисунок 72), двух ленточных конвейеров 1 с приводным механизмом, конвейера 8 выгрузки с приводным механизмом и вентиляционной системы 2.

Каркас стабилизатора секционный, сборный, из уголковой профилированной стали, облицован со всех сторон металлическими панелями. Конструкция каркаса позволяет в 2 раза увеличивать его длину, а также увеличивать число ярусов. С торцовой стороны каркаса под углом 45° установлен наклонный ленточный конвейер. В качестве конвейерной ленты служит нейлоновая сетка шириной 1750 мм, поперек которой по всей длине закреплены поперечные планки 10, не позволяющие продукту сползать вниз.

Привод наклонного конвейера осуществляется от электродвигателя через клиноременную передачу и редуктор. Скорость движения ленты конвейера 0,2 м/с.

Рисунок 72 Стабилизатор-накопитель Б6-ЛОВ.

Подача изделий от сушилок на транспортеры накопителя осуществляется наклонным транспортером 3, выполненным из такой же нейлоновой ленты, но имеющим поперечные планки для предотвращения сползания изделий. Скорость движения ленты загрузочного транспортера 0,2 м/с, что обеспечивает высоту слоя продукта на лентах транспортеров накопителя до 600мм.

С наклонного транспортера продукт переключением заслонки 2 по наклонным перфорированным металлическим листам загружается на верхний или нижний ярус-накопителя. Положение заслонки изменяют вращением штурвала 4. Через перфорированные листы в стабилизатор-накопитель вентилятором нагнетается воздух, С транспортеров накопителя стабилизированные изделия по наклонным спускам попадают на поперечный транспортер 8 с прорезиненной лентой шириной 500 мм. Разгрузка транспортеров накопителя ведется при скорости движения их лент 0,063 м/мин.

Привод 6 лент транспортеров накопителя состоит из электродвигателя, планетарного редуктора, коробки скоростей и цепных передач, заключенных в кожухи 7, Привод лент осуществляется независимо для каждого яруса,, причем один ярус может работать на загрузку, а второй — на выгрузку. Это достигается переключением шестерен в коробке скоростей рычагами 5.

Каркас стабилизатора-накопителя Б6-ЛОВ выполнен из уголков, обшитых металлическими щитами, которые могут открываться на уровне транспортеров стабилизатора по всей их длине. Конструкция каркаса позволяет заводу-изготовителю» поставлять заказчикам стабилизаторы-накопители большей длины (кратно 2 м), а также с большим количеством ярусов.

7.2 ВИБРООХЛАДИТЕЛИ

Высокая температура продукта (40—45 °С), выходящего из паровых конвейерных сушилок типа СПК-45, приводит к необходимости их интенсивного охлаждения до температуры воздуха в упаковочном отделении. Такой способ охлаждения осуществляется в виброохладителях различных конструкций, имеющих значительно меньшую вместимость чем стабилизаторы-накопители. Установки имеют несложную конструкцию и изготовляются непосредственно на предприятиях.

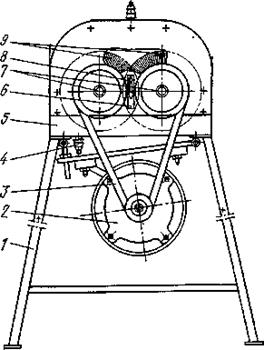

Полочный виброохладитель представляет собой камеру 5 (рисунок 73) прикрепленную в нижней части к двум осям, на концах которых укреплены подшипники 12 качения. Они опираются на раму 11, изготовленную из уголковой стали.

Внутри камеры ступенчато расположены девять перфорированных металлических полок 4. К выходной части камеры прикреплен лоток 5, в днище которого находится блок постоянных магнитов 13 для улавливания металлических примесей, и кронштейн 14, на котором размещается тара. Торцовое отверстие камеры перекрывается заслонкой с помощью зубчатой передачи 2 и рукоятки 1.

Рисунок 73 Полочный виброохладитель: 1 - рукоятка; 2 - зубчатая передача; 3 - патрубок; 4 - полка; 5 - камера; 6 -приемная часть камеры; 7 - вентилятор; 8 - электродвигатель; 9 - клиноременная передача; 10 - шатун; 11 - рама; 12 - подшипник; 13 - магнит; 14 - кронштейн; 15 – лоток

Возвратно-поступательное движение камера получает от электродвигателя через клиноременную передачу 9, эксцентрик и шатун 10.

Работа виброохладителя заключается в следующем. Изделия направляются в приемную часть 6 вибрирующей камеры и постепенно заполняют ее внутренний объем над перфорированными полками. Воздушный поток от центробежного вентилятора 7 подается в нижнюю часть камеры, проходит сквозь отверстия полок и постепенно охлаждает изделия. Отработавший теплый воздух выходит из камеры через патрубок 3.

Продолжительность охлаждения продукта 10—15 мин. Для заполнения установленной на кронштейне тары открывают с помощью рукоятки 1 шибер, при этом имеется возможность регулировать количество выходящего продукта.

Производительность – 500 кг/ч.

Шахтный виброохладитель состоит из бункера-охладителя 7 (рисунок 74).вибрационного конвейера с механизмом привода. Каркас 10 сварной из стального уголка укреплен на специальной массивной подставке из швеллера. Бункер-охладитель имеет форму параллелепипеда, две боковые узкие стенки его закрыты металлическими листами, две широкие имеют шибера 6, направленные внутрь с углом наклона 30°. На одной из боковых стенок закреплен патрубок 9, соединенный с воздуховодом центробежным вентилятором. Вибрационный конвейер представляет собой лоток 13 и прикреплен к каркасу (угол наклона 3°) с помощью четырех пластинчатых пружин. В конце лотка имеется окно 3 размером 250х х350 мм, закрытое штампованным ситом (ячейка 2 мм). Под ситом установлен блок 2 постоянных магнитов. На боковой стенке лотка имеется заслонка для предотвращения выхода продукта. Движение заслонки осуществляется с помощью рукоятки 4 и зубчатой передачи 5.

Привод лотка — от электродвигателя через клиноременную передачу, эксцентрик и шатун 11. От этого же привода через клиноременную передачу 12 и эксцентрик 14 осуществляется возвратно-поступательное движение площадки 1.

Продукт поступает в виброохладитель через отверстие 8 и охлаждается только при заполненном

Рисунок 74 Шахтный виброохладитель:1 - площадка; 2 - блок магнитов; 3 ~ окно; 4 - рукоятка; 5 - зубчатая передача; б - шибер; 7 - бункер-охладитель; 8 - загрузочное отверстие; 9 - патрубок; 10 - каркас; 11 — шатун; 12 - клиноременная передача; 13 - вибрационный лоток; 14 - эксцентрик

бункере. Воздух для охлаждения продукта направляется сквозь его слой и через боковые шибера продувается с помощью центробежного вентилятора. Отработавший воздух направляется для очистки в циклон. При движении продукта по лотку через сетку улавливаются металлические примеси. Загрузка изделий осуществляется в ящики или мешки. Для лучшего уплотнения продукта в таре площадка 1 совершает возвратно-поступательное движение от общего привода. В случае установки мешка в площадке имеется углубление, а верхний край мешка закрепляется на конце лотка с помощью фиксатора. Пропускная способность виброохладителя 1250 кг/ч.

7.3 НАКОПИТЕЛИ-СТАБИЛИЗАТОРЫ ДЛЯ ДЛИННЫХ МАКАРОННЫХ ИЗДЕЛИЙ

Накопитель-стабилизатор Б6-ЛМГ предназначен для стабилизации, охлаждения продукции до температуры упаковочного отделения и накапливания ее во время работы линии в ночную смену. Представляет собой однокамерный туннель, где на шести ярусах размещаются бастуны с высушенными изделиями. Каркас накопителя-стабилизатора конструктивно выполнен аналогично каркасам сушилок. Внутри и снаружи на каркасе установлены следующие сборочные единицы: привод конвейера подъема бастунов, шесть цепных конвейеров, каждый с индивидуальным механизмом привода, привод съема бастунов, обшивка стабилизатора внутренняя и наружная.

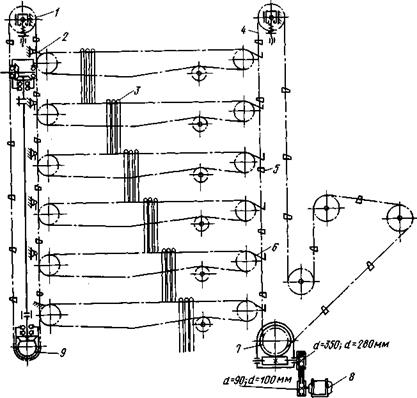

Конвейер подъема бастунов 1 (рисунок 75) состоит из двух параллельных цепей с закрепленными на них зубьями, несущих бастуны с изделиями 3. Он осуществляет передачу бастунов с нижнего яруса окончательной сушилки на любой ярус стабилизатора. Привод его осуществляется от привода вертикального перемещения гребенок камеры окончательной сушки через два конических редуктора 9, Скорость движения конвейера 0,063 м/с.

При подходе к заданному ярусу планки механизма распределения 2 снимают бастун с конвейера подъема, и он своими цапфами соскальзывает на цепи конвейера яруса и фиксируется на цепях через шаг 25,4 мм с помощью специальных звездочек. Всего на одном ярусе находится 651 бастун с изделиями. Каждый цепной конвейер яруса приводится в движение от индивидуального привода. Скорость движения цепного конвейера 0,0045 м/с. Работа яруса на загрузку осуществляется автоматически с помощью конечных выключателей и поступающих бастунов из окончательной сушилки. Заполнение яруса бастунами контролируется конечными выключателями с подачей звукового и светового сигналов. Конструкция накопителя-стабилизатора позволяет осуществлять загрузку и разгрузку любого яруса по выбору.

В конце накопителя имеется вертикальный цепной конвейер 4 съема бастунов, на осях цепей которого через шаг 648 мм закреплены люльки 5 для бастунов. Люльки свободно вращаются в осях и из любого положения самопроизвольно возвращаются в свое рабочее положение за счет смещения центра тяжести. Конвейер приводится в движение от электродвигателя 8 через клиноременную передачу и червячный редуктор 7. Скорость движения конвейера 0,063 и 0,088 м/с. После заполнения яруса бастунами, цапфы в конце конвейера соскальзывают в специальные ловушки 6, откуда подхватываются люльками конвейера съема бастунов и подаются на машину для съема и резки изделий. Изделия, висящие на бастунах, на выходе из камеры проходят щетку, которая удаляет с продукта мучель и крошку. Порожние люльки разгрузочного конвейера возвращаются в камеру для приема очередных бастунов. Длительность цикла выдачи бастуна 5-10 с.

Привод разгрузочного механизма имеет самовыключающееся устройство, которое срабатывает при перегрузке и предохраняет механизмы узла от поломки.

Накопитель-стабилизатор не оснащен обогревательными приборами и системой вентиляции, а имеет только изолирующие стенки, поэтому в камере поддерживается постоянный микроклимат. Для исключения влияния окружающего воздуха на режим хранения изделий камера стабилизации изделий так же, как и сушилки, устанавливается в помещении с технологическим кондиционированием воздуха с постоянными круглогодичными параметрами; температура воздуха 25—28 °С и относительная влажность воздуха

60—65 %.

Рисунок 75 Кинематическая схема конвейерного стабилизатора-накопителя Б6-ЛМГ

Накопитель-стабилизатор Б6-ЛМВ отличается от предыдущего тем, что его корпус короче на 3980 мм, вследствие чего вместимость уменьшена на 958 бастунов.

Накопитель-стабилизатор фирмы "Бассано"

предназначен для накопления длинных макаронных изделий, вырабатываемых на линии "Бассано". Представляет собой туннель, в котором на трех бесконечных цепных конвейерах размещаются 400 барабанов диаметром 238 мм и длиной 2800 мм, разделенных внутри на десять секций. Один барабан принимает изделия из одной кассеты зоны стабилизации окончательной сушилки. Каждый барабан вмещает в зависимости от вида изделий от 45 до 78 кг сухой продукции.

Каждый цепной конвейер имеет четыре яруса и приводится в движение от индивидуального электродвигателя с редуктором. Движение конвейера цикличное с программным управлением. Для поддержания режимов хранения продукта внутри накопителя установлены два осевых вентилятора, нагнетающие воздух через батареи с холодной водой.

Машина для съема и резки изделий предназначена для освобождения бастунов от высушенных изделий и при необходимости для распилки их на отрезки по 250 мм.

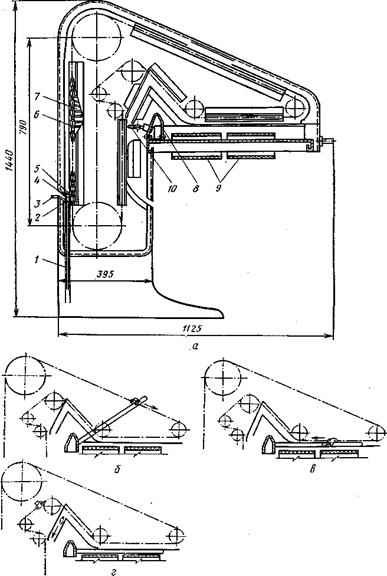

Машина (рисунок 76, а) состоит из двух параллельных транспортеров 6 для перемещения бастунов 4 с изделиями 1 и освобожденных бастунов. Транспортеры проходят в правой и левой стойках станины машины. После схода с гребенчатого транспортера стабилизатора-накопителя бастун с изделиями скользит цапфами 5 по наклонным направляющим 3 и попадает на цепной транспортер машины. При этом отжимается блок-контакт и включается электродвигатель привода цепного транспортера машины. Зубья 2 цепей захватывают цапфы бастуна и перемещают их по пазам левой и правой стоек станины.

Сначала бастун с изделиями вертикально поднимается, потом плавно опускается (рисунок 76, б). При этом изделия ложатся на рабочие ветви двух ленточных транспортеров 9, образующих горизонтальную плоскость (на рисунке

Рисунок 76. Машина для съема и резки длинных изделий: а —• общий вид; б, в, г — фазы положения бастуна

ленточные транспортеры показаны в поперечном разрезе). При возвратном горизонтальном движении (рисунке 76, в) бастун выводится из дужек изделий, которые нижними концами упираются в порог 8 стола.

Освобожденный от изделий бастун опускается по наклонным пазам (рисунок 76, г) и попадает на транспортер возврата бастунов к саморазвесу.

Если изделия упаковывают без разрезания, то их снимают вручную со стола съемника (ленточные транспортеры при этом предварительно накрывают специально предусмотренной крышкой) и укладывают в ящик. При фасовке изделий в мелкие коробочки включают механизм резки. Включение его производится зубьями 7 цепи, т. е. работа механизма резки синхронизирована с работой транспортера съемника.

Механизм резки состоит из двух ленточных транспортеров, двух мелкозубых дисковых пил и трех прижимных дисков, сидящих на одном валу. Привод ленточных транспортеров, поперек которых уложены изделия, включается периодически выравнивателем пряди изделий. Ленточные транспортеры при движении подают лежащие на бастунах изделия под две вращающиеся дисковые пилы. Одна пила отрезает дужки, другая режет изделия пополам. Разрезанные изделия сбрасываются ленточными транспортерами в бункера или приемные устройства фасовочных машин.

Выключение привода цепного транспортера производится контактом 10, на который воздействует падающий пустой бастун.

Механизм возврата бастунов предназначен для транспортировки бастунов в саморазвес после снятия с них изделий на машине для съема и резки. Он представляет собой цепной транспортер с приводом и механизмом натяжения цепей.

2170

1. 7 6

Рисунок 77 Механизм возврата бастунов линии Б6-ЛМВ.

Транспортер состоит (рисунок 77) из двух параллельных синхронно движущихся бесконечных втулочно-роликовых цепей, которые расположены под стабилизатором-накопителем, окончательной и предварительной сушилками, прессом и саморазве|сом. На обеих цепях через каждые 12 звеньев с каждой стороны цепи имеются внутренние 6 и наружные 4 ролики, насаженные на общую ось. Диаметр внутренних роликов 20 мм, наружных 36 мм. Каждая цепь движется в направляющей 1. По собственной направляющей катятся также внутренние ролики каждой цепи. По всей длине транспортера около рабочих ветвей цепей в пазах уложен синтетический шнур 3 диаметром 5 мм, возвышающийся над направляющей на 1—1,5 мм. Бастуны 5 своими цапфами опираются на шнур. Большие, наружные, ролики обеих цепей, движущиеся выше шнура на 2—3 мм, подходят к цапфам бастунов, упираются в них и осуществляют перемещение бастунов до встречи препятствия — впереди лежащий бастуй. Наружные ролики при этом приподнимают цапфы впереди лежащих бастунов на 1—1,5 мм и проходят под ними, оставляя бастуны лежащими на шнурах вплотную друг к другу.

При подходе бастунов к саморазвесу транспортер подъема бастунов снимает их с транспортера механизма возврата и подает в магазин бастунов саморазвеса. Сверху транспортер закрыт щитами 2. Бастуны, проходя под сушильными камерами, во избежание конденсации влаги на них обогреваются яри помощи трубок 7, вмонтированных в пол, по которым циркулирует горячая вода.

Транспортер возврата бастунов получает движение от индивидуального привода, установленного перед саморазвесом. Привод состоит из электродвигателя и редуктора и обеспечивает непрерывное движение транспортера со скоростью 0,033 м/с.

На транспортере одновременно могут находиться 355 бастунов. Длина транспортера 55000 мм, ширина 2170 мм, высота 370 мм.

7.4 ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ

Механизм «Трансферт» для перекладки изделий с рамок в цилиндрические кассеты р асположен между предварительной и окончательной сушилками. Состоит из узла очистки рамок от изделий и подвижного металлического желоба. Узел очистки представляет собой транспортер, установленный в конце верхнего яруса цепного транспортера предварительной сушилки, на котором по всей его ширине расположено десять щеток для подметания рамок. Ширина транспортера равна ширине рамки.

Подвижный желоб представляет собой длинную металлическую емкость, разделенную по длине на десять отдельных секций, которые соответствуют десяти продольным рядам на рамках. В нижней части емкость имеет одну общую автоматически открывающуюся крышку. Подвижный желоб расположен под концом верхнего яруса цепного транспортера предварительной сушилки и совершает возвратно-поступательное движение при помощи цепей и кривошипно-шатунного механизма, которые синхронно работают с узлом очистки рамок. Движение желоба осуществляется по трубчатым рельсам.

В среднюю и нижнюю зоны

окончательной, сушилка

Рисунок 78 Схема перекладки макарон с рамок в цилиндрические кассеты

Перекладка макаронных изделий с рамок в цилиндрические кассеты (сушильные барабаны) окончательной сушилки производится в такой последовательности (рисунок 78). Сушильные рамки 1 с изделиями поступают на верхний ярус цепного транспортера 2 предварительной сушилки, выходят из нее и проходят под транспортером очистки 3, который с помощью щеток 4 сметает изделия с рамок. При этом щетки совершают движение в ту же сторону, что и рамки, но с большей скоростью, что позволяет очищать рамки во время движения. Все макаронные изделия, находящиеся на рамках, падают в подвижный желоб 5, который в момент перекладки находится под рамкой и синхронно с ней движется в ту же сторону. В конце хода нижняя крышка 6 желоба автоматически открывается, и десять порций подсушенных макаронных изделий высыпаются в десять секций цилиндрической кассеты 7, которая в этот момент подается под загрузку цепным транспортером 8 верхней зоны окончательной сушилки.

Освободившиеся от изделий рамки бесконечным цепным транспортером предварительной сушилки по направляющим 9 спускаются на нижний ярус сушилки и вновь подаются под загрузку.

Машина для мойки бастунов п редставляет собой (рисунок 79 ) сварную конструкцию из листовой и уголковой стали. Основными частями машины является: бак для мойки 5, два вала 7 и приводное устройство, установленные на стойках 1.

Бак выполнен из листовой нержавеющей стали, внутри расположено два вала длиной 270 мм, на которые надеты капроновые щетки 9. В двух противоположных боковых стенках бака просверлены два сквозных отверстия 6 (20X85 мм) для направления бастуна 8.

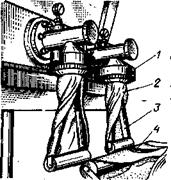

Вращение щеток осуществляется от электродвигателя 2 с помощью клиноременной передачи 3.

В процессе мойки бастунов бак наполняется теплой водой температурой 40—45 °С, бастун вставляется в отверстия бака и с помощью вращающихся щеток моется, при этом оператор в ручную продвигает бастун, придавая ему возвратно-поступательное движение. Отработанная вода сливается через штуцер 4.

Рисунок 79 Машина для мойки бастунов

Установка для измельчения сырых обрезков

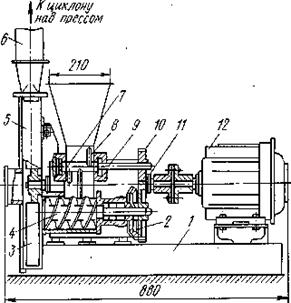

предназначена для измельчения сырых обрезков больших размеров, образующихся после резки макарон на машинах ЛРРМ, Е8-ЛУМ и др., с последующей их пневмотранспортировкой в тестомеситель пресса ЛПП-2М. Установка (рисунок 80) состоит из измельчителя 7, центробежного вентилятора 5, электродвигателя 12 и редуктора 11, установленных на раме 1.

Рисунок 80 Установка для измельчения сырых обрезков

Измельчитель представляет собой корпус цилиндрической формы, в котором расположен вал-ворошитель 9 с закрепленными под углом 120° тремя ножами 8. Сверху на корпусе установлена загрузочная воронка. Под ножами расположен шнек-измельчитель 4 диаметром 100 мм и шагом 44 мм.

Шнек-измельчитель работает от электродвигателя и установленных последовательно червячного и конического 2 редукторов. Вал ворошителя приводится в движение от вала шнека парой зубчатых колес 10. Крыльчатка вентилятора приводится во вращение от первичного вала червячного редуктора.

Обрезки подаются в загрузочную воронку и направляются к ножам ворошителя для грубого измельчения, затем обрезки поступают в шнек, где измельчаются на более мелкие части и выводятся на лопасти 3 центробежного вентилятора высокого давления. Центробежный вентилятор по материалопроводу 6 направляет обрезки в циклон-разгрузитель, установленный над тестомесителем пресса.

Устройство для развертывания тестовой ленты предназначено для прессов «Кобра-К» (рисунок 81). В головке матрицы 1 устанавливается матрица для формования тестовой ленты 2, которая разворачивается устройством 3 и подается на рольганг 4 штампмашины.

Рисунок 81 Устройство для развертывания тестовой ленты

1. Назаров Н.И. Технология макаронных изделий. Изд. 2-е перераб. И доп. – М.: Пищевая пром-сть, 1978. – 287 с.

2. Машины и аппараты пищевых производств. В 2 кн.: Учеб. Для вузов/ С.Т. Антипов, И.Т. Кретов, А.Н. Остриков и др.; Под ред. Акад. РАСХНИЛ В.А. Панфилова. М.: Высш. шк., 2001. – 1380 с.: ил.

3. Медведев Г.М. Технология макаронного производства. – 2-е изд., стереотип. М.: Колос, 1999. – 272 с.

4. Справочник по макаронному производству/ Медведев Г.М., Чернов М.Е., Негруб В.П. – М.: Легкая и пищевая пром-сть, 1984. – 304 с.

5. Медведев Г.М. Технология и оборудование макаронного производства. – М.: Легкая и пищевая пром-сть, 1984. – 280 с.

6. Справочник по макаронному производству / Медведев Г.М., Чернов М.Е., Негруб В.П. – М.: Легкая и пищевая пром-сть, 1984. – 304 с.

7. Технологическое оборудование хлебопекарных и макаронных предприятий/ Б.М. Азаров, А.Т. Лисовенко, С. А. Мачихин и др.; Под ред. С. А. Мачихина. – М.: Агропромиздат, 1986. – 263 с.

8. Хромеенков В. М. Технологическое оборудование хлебозаводов и макаронных фабрик. – СПб.: ГИОРД, 2002.- 496 с.

9. Чернов М.Е. Оборудование предприятий макаронной промышленности. – 2-е изд., перераб. И доп. – М.: Агропромиздат. 1988. – 263 с.

10. Чернов М.Е. Макаронное производство. – М.: Мир, 1994.- 208 с.

ОГЛАВЛЕНИЕ

2015-05-30

2015-05-30 2390

2390