Содержание

| Стр. | ||

| Введение................................................. | ||

| Анализ факторов, влияющих на точность обработки заготовок при производстве элементов ротора МГТУ.......................... | ||

| Исследование влияния деформаций инструмента на точность обработки ротора МГТУ.............................................. | ||

| Исследование деформаций лопаток ротора турбины в процессе их обработки................................................. | ||

| Исследование влияния износа инструментов на точность обработки лопаток ротора турбины......................................... | ||

| Заключение................................................ | ||

| Список использованных источников............................... |

Анализ факторов, влияющих на точность обработки заготовок при производстве элементов ротора МГТУ

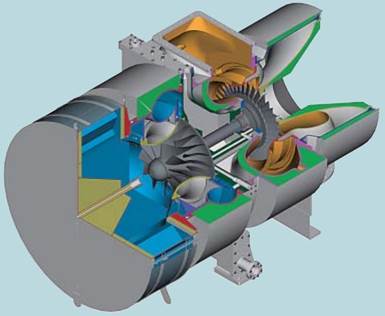

Рисунок 1.1 – Ротор для МГТУ, лопатки и компоновка ротора

в корпусе устройства

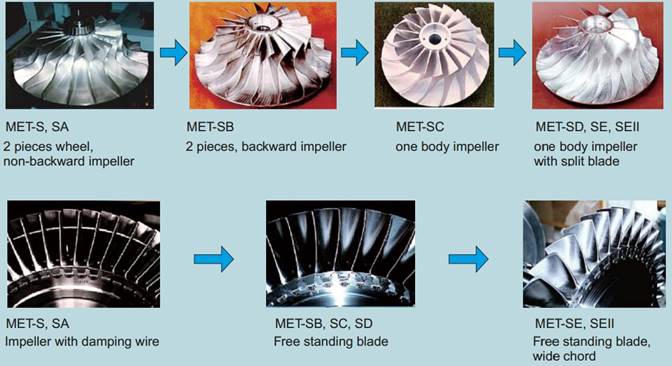

Рисунок 1.2 – Различные конструкции импеллеров (моноколес)

Вопросы обеспечения точности обработки являются традиционными для технологии машиностроения и имеют историю многих десятилетий. Эти вопросы связаны как с самим изделием, понятием его качества, связаны с заготовкой, поступающей на операцию, так и с технологией производства: процессами обработки, технологическими системами (станок, приспособление, инструмент), условиями, в которых производятся работы и т.д. Весь этот комплекс вопросов в настоящее время достаточно глубоко проработан и отражен в тысячах публикаций. Вместе с тем, появление высокоточных станков с ЧПУ, высокоскоростного резания, возможность обработки сложных пространственных поверхностей по их компьютерным моделям, появление относительно новых видов моделирования и расчета (конечно-элементное и воксельное виды моделирования), – все это является основанием для нового уровня изучения вопросов обеспечения точности обработки, в особенности, таких изделий, как роторы МГТУ. Это и является основой и резервом для дальнейшего повышения точности получаемых деталей. Ниже последовательно рассмотрим все эти вопросы.

Понятие качества детали включает ее геометрическую точность и физико-механические и иногда химические свойства ее материала. Геометрическая точность детали характеризуется отклонением ее реальной формы от формы ее модели, отраженной в конструкторской документации. «Точность геометрической формы поверхности описывается с помощью трех показателей точности: макрогеометрии, волнистости и микрогеомстрии:

1) под макрогеометрическими отклонениями понимают отклонения реальной поверхности от правильной геометрической формы в пределах габаритных размеров этой поверхности (например, отклонение плоской поверхности от плоскостности, поверхности кругового цилиндра, конуса, шара от их геометрических прототипов);

2) под волнистостью понимают периодические неровности поверхности, встречающиеся на участках протяженностью от 1 до 10 мм;

3) под микрогеометрическими отклонениями (микронеровностями) понимают отклонения реальной поверхности в пределах небольших ее участков, обычно размером 1 мм2 (микрогеометрические отклонения называют шероховатостью поверхности)» [1].

Физико-механические свойства детали рассматриваются, прежде всего, в области ее поверхностного слоя, то есть собственно поверхность и прилегающий к ней объем. Сюда относят твердость, контактную жесткость, сопротивление усталостному износу, коррозионную стойкость, остаточные напряжения, дислокации, размеры зерен и так далее.

Среди всего перечисленного комплекса показателей качества применительно к производству роторов МГТУ наиболее проблематичными являются геометрические показатели. Если показатели физико-механических свойств могут быть обеспечены традиционным путем, то есть изменением режимов обработки, оптимизацией геометрии лезвия инструментов, то обеспечение высоких требований по точности размеров, отклонений формы и расположения поверхностей сопряжено с минимизацией указанных выше объективно проистекающих явлений. Это не всегда реализуемо традиционными методами применительно к таким достаточно сложным и недостаточно жестким элементам заготовок как лопатки ротора МГТУ.

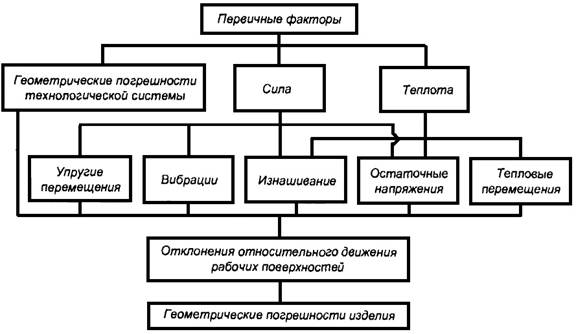

Исходя из этого, далее рассмотрим факторы, влияющие именно на геометрическую точность получаемых заготовок (рисунок 1.3). Согласно упомянутой выше работе [1], на геометрические погрешности изделия влияют три первичных фактора: геометрические погрешности технологической системы, силы резания и закрепления заготовки в приспособлении, тепловые явления.

Рассмотрим последовательно данные факторы, с учетом промежуточных факторов: упругих перемещений, вибраций, изнашивания, остаточных напряжений, тепловых перемещений. Геометрические погрешности технологической системы. Это собственно точность самого станка и приспособлений, которые связаны с точностью их изготовления. Увеличение точности станка и приспособлений – наиболее очевидный путь снижения геометрических погрешностей получаемой заготовки. Очевидно также, что этот путь ведет к применению более дорогостоящего оборудования. Он имеет известные ограничения, связанные с себестоимостью изделия.

Рисунок 1.3 – Схема причинно-следственных связей

формирования геометрических погрешностей [1]

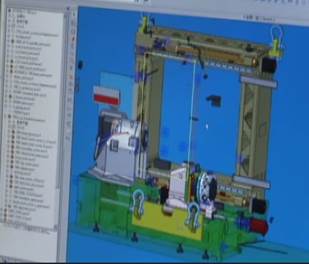

Следующим фактором являются силовые явления. Силы резания возникают в любом процессе резания и всегда влияют на точность обработки. Такие силы приводят к упругим деформациям как элементов оборудования и инструмента, так и к деформациям заготовки. Современные станки с ЧПУ имеют, как правило, достаточно жесткую конструкцию. Основными приемами в этом направлении являются повышение жесткости станины, суппортов, шпинделей, с другой стороны минимизируются кинематические цепи в приводах. Примером наиболее эффективных решений могут служить станки японской компании Moriseiki. Здесь с успехом применяются технологии прямого привода (мотор-шпиндель), в которых отсутствуют какие либо зубчатые или ременные передачи. Применяются технологии сдвоенных винтовых приводов, технологии «привод в центре тяжести» – «driven in the center of gravity», когда перемещение суппорта производится вращением одновременно двух винтов, а суппорт при этом расположен симметрично между ними (рисунок 1.4). Сами рамы изготовлены в виде восьмиугольников.

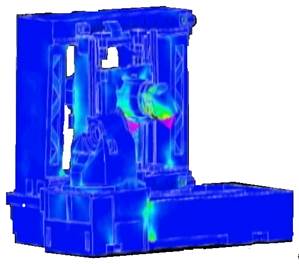

Жесткость этих станков настолько высока, что заметные деформации наблюдаются лишь в некоторых наиболее сложных местах (рисунок 1.5).

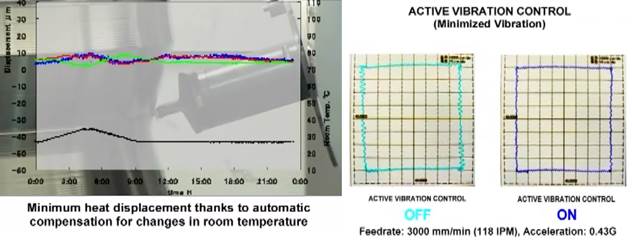

Тепловые явления. Тепло выделяется как в процессе стружкообразования, так и при нагреве станка от двигателей, электроники и движущихся частей. Кроме того в помещении, где стоят станки так же имеется температурная нестабильность. Все это приводит к тепловым деформациям элементов технологической системы и отклонениям обработки от заданного закона. Влияние большей части из этих факторов в настоящее время успешно минимизируется: зона резания охлаждается обильным использованием смазывающее-охлаждающих сред (жидкостей), нагрев станков контролируется датчиками и компенсируется устройством ЧПУ (УЧПУ) станка (рисунок 1.6, слева). Аналогичным образом в станке компенсируется и влияние динамических явлений (рисунок 1.6. справа).

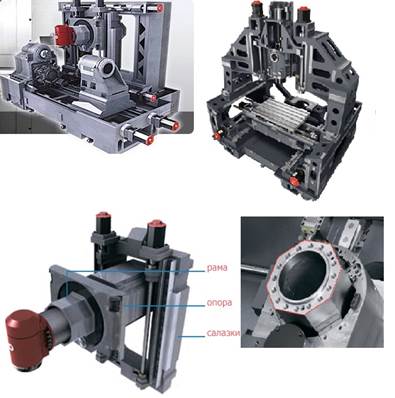

Рисунок 1.4 – Конструкция и узлы

современных станков

Рисунок 1.5 – Модель станка в CAD системе и расчет

его деформаций в CAE системе

Рисунок 1.6 – Компенсация УЧПУ станка тепловых и вибрационных явлений

(по данным станкостроительной компании Mazak)

Воздействие на заготовку тепловых и силовых факторов приводит к появлению в ней остаточных напряжений, которые с течением времени после обработки могут привести к короблению детали, то есть к изменению ее формы и размеров. Очевидно, что минимизация этого явления связана с минимизацией теплового и силового воздействия на заготовку в зоне резания. Как было отмечено выше, тепловое воздействие минимизируется обильным поливом охлаждающей жидкости, которую многие современные инструменты позволяют доставить под высоким давлением непосредственно в зону резания. Минимизация силового воздействие также может быть достигнута изменением режима резания, направленного на этот фактор. Как правило, чистовая обработка характеризуется минимальными припусками и подачами, и возникающие при этом силы резания относительно малы и не приводят к появлению существенных остаточных деформаций.

Износ. Явления износа присутствуют как в элементах технологического оборудования, так и у инструмента в процессе его работы. Первый случай достаточно эффективно управляется регламентами по эксплуатации станков и их соответствующему техническому обслуживанию и восстановлению. Износ инструмента является наиболее характерным явлением в процессе резания и обычно этот фактор минимизируется своевременной заменой инструмента, последующей заменой его сменных многогранных пластин или его своевременным восстановлением переточкой. Однако в данном случае обработка ведется заготовок у которых имеется большая площадь обрабатываемой поверхности, при этом внутренние пространства (пространства между лопатками) обуславливают применение тонких малогабаритных инструментов. Такие инструменты, как правило, выполняются цельными или составными (сборные инструменты практически не применяются) и должны обрабатывать всю заготовку на одном переходе. Это приводит к заметному износу инструмента в процессе такой работы, результатом чего может быть заметное изменение его производящей поверхности в конце обработки по сравнению с ее началом. Следовательно имеется вероятность выполнения заготовки с дисбалансом, поскольку первые лопатки моноколеса ротора могут подвергнуться большему съему металла, чем последние.

Исходя из этого, в данной научно-исследовательской работе представляется целесообразным произвести оценку этого фактора – фактора влияния износа инструмента.

В представленной выше классической схеме влияния технологических факторов на точность обработки, по мнению авторов данной работы, не представлено одно явление, которое может оказать существенное влияние на точность получаемой заготовки. Таким явлением могут быть деформации тонкостенных лопаток заготовки в процессе резания.

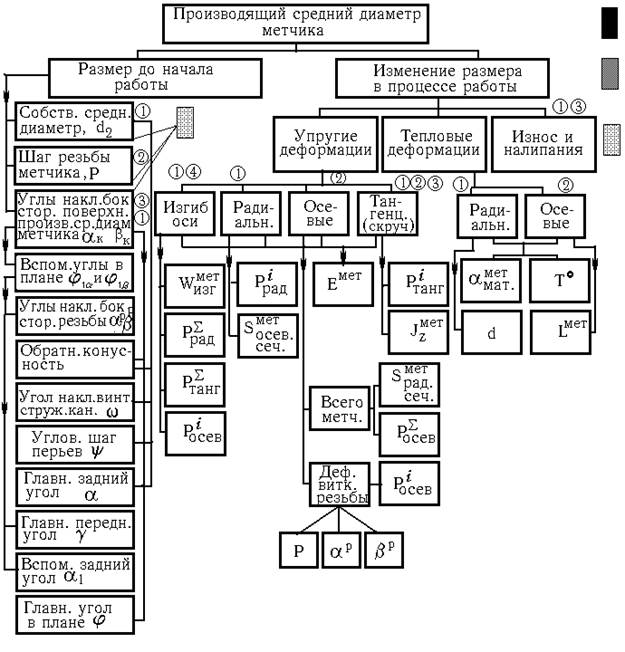

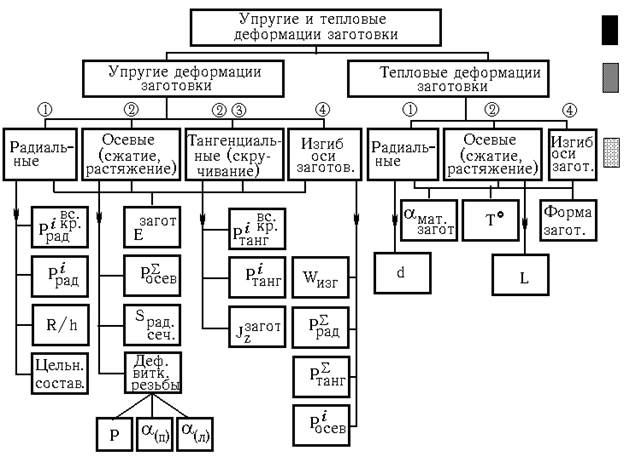

В частности одним из исполнителей данной научно-исследовательской работы в составе группы исследователей в свое время проводились работы по повышению точности обработки мерными инструментами. Такие работы показали, что на точность заготовки оказывает влияние три обобщенных фактора: производящий средний диаметр инструмента, погрешность движения инструмента относительно заготовки и деформации самой заготовки. Развивая схему проф. В.В. Матвеева [2], на примере метчиков было показано, что три обобщенных фактора следует разбить на подфакторы второго уровня: производящий размер на производящий размер до начала работы и его изменение в процессе работы. Аналогично и для заготовки: на ее упругие и тепловые деформации (рисунки 1.7 и 1.8).

Из первой схемы (рисунок 1.7) следует, что инструмент следует рассматривать как до начала его работы, так и в процессе этой работы. Очевидно, что повышение точности обработки возможно за счет повышения точности изготовления самого инструмента. Но, как и в случае описанном выше применительно к станкам и приспособлениям, этот путь, во-первых, ограничен своими возможностями, во-вторых, его реализация сопряжена с увеличением стоимости инструмента и, следовательно, повышением себестоимости выпускаемой продукции. Маловероятно, что использование высокоточных инструментов здесь является целесообразным.

Изменение производящей (исходной инструментальной) поверхности в процессе работы является очевидным фактором, однако оценка влияния этого фактора на точность обработки применительно к данным деталям еще не производилась.

Таким образом, имеется целесообразность оценить не только влияние износа на точность заготовки, но и влияние деформаций самого инструмента.

Рассмотрение упругих и тепловых деформаций тонкостенных элементов заготовки и их влияние на точность обработки также должно стать предметом данного исследования, так как этот фактор применительно к моноколёсам еще никем не исследовался. Поскольку как было отмечено выше, тепловые явления можно минимизировать путем обильного охлаждения, то следует предположить, что существенного изменения температуры заготовки происходить не должно и, следовательно, этот фактор далее рассматриваться не будет.

Исследование же влияния упругих деформаций тонкостенных элементов моноколеса на точность обработки также является предметом данной научно исследовательской работы.

Вывод. Таким образом, предварительно проведенный анализ показал, что для повышения точности обработки колеса ротора МГТУ необходимо исследовать влияние на нее таких явлений как: деформации маложестких инструментов, применяемых для обработки лопаток, деформации этих лопаток от сил резания, и износ инструмента в процессе финишной обработки всей поверхности заготовки.

Рисунок 1.7 – Деление первого обобщенного фактора

на подфакторы второго и третьего уровней

Рисунок 1.8 – Деление третьего обобщенного фактора

на подфакторы второго и третьего уровней

2015-05-30

2015-05-30 1943

1943