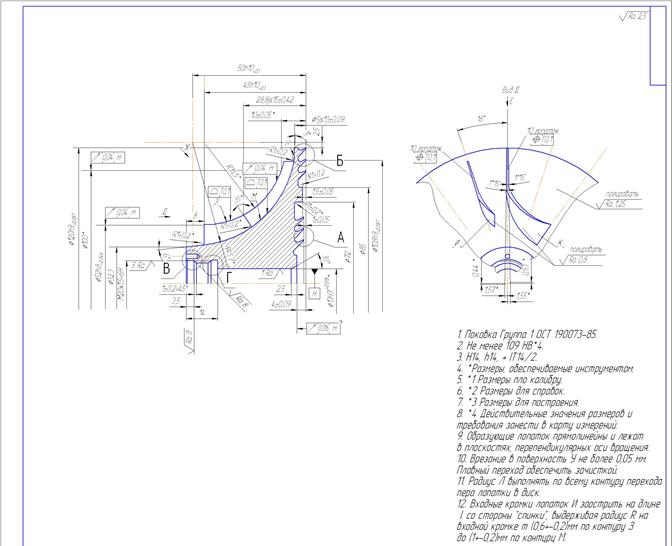

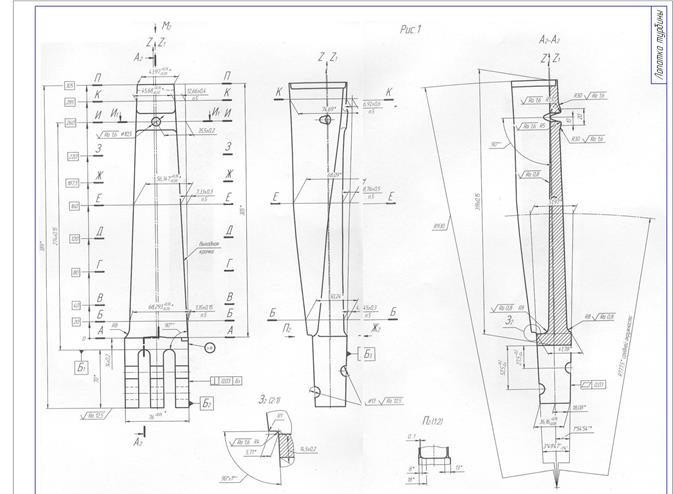

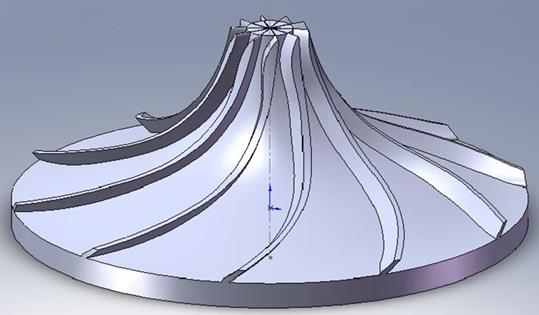

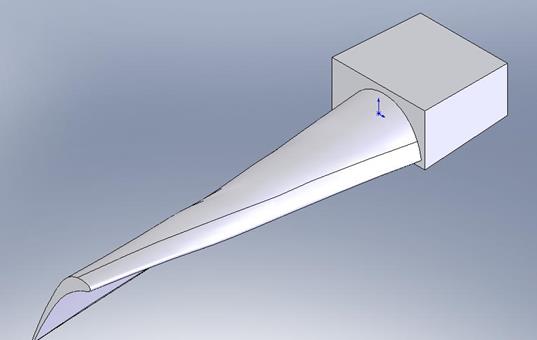

Как было отмечено в первой главе отчета одним из факторов, который может оказать влияние на точность обработки ротора является деформация тонкостенных конструктивных элементов роторов. В связи с этим необходимо произвести моделирование таких элементов на ЭВМ и рассчитать возможные деформации. В качестве примера были использованы конструкции данных деталей конкурентов (рисунки 3.1 и 3.2). По данным чертежам были разработаны твердотельные компьютерные модели (рисунки 3.3 и 3.4).

Рисунок 3.1 – Фрагмент чертежа моноколеса

Рисунок 3.2 – Фрагмент чертежа лопатки турбины

Рисунок 3.3 – Твердотельная модель моноколеса

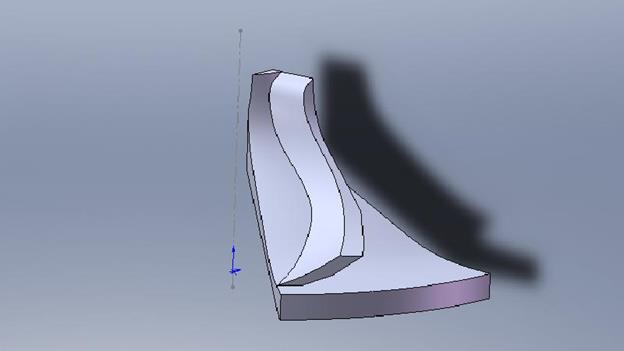

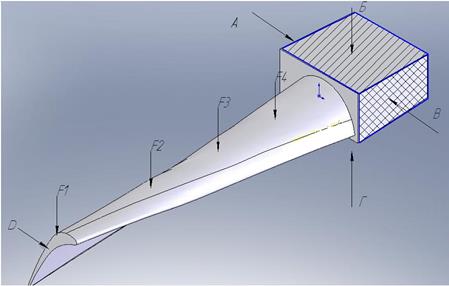

Рисунок 3.4 – Твердотельная модель турбинной лопатки

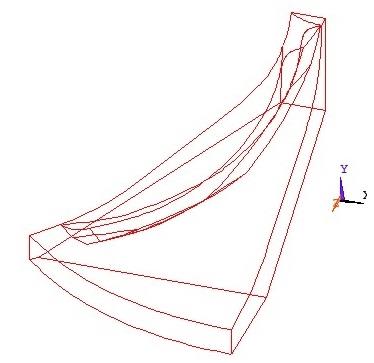

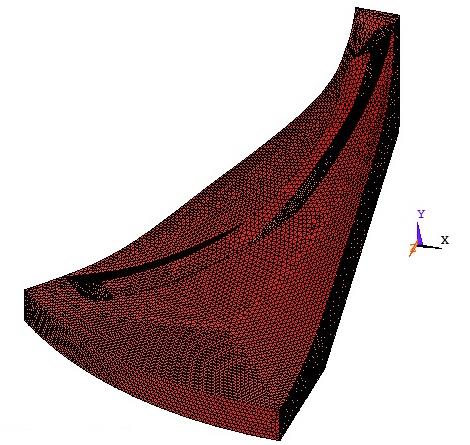

Далее необходимо создать конечно-элементные модели, рассчитать нагрузки и провести моделирование в программе ANSYS. Первоначально рассмотрим деформации лопаток моноколеса. Для минимизации размеров такой модели целесообразно разбить моноколесо на фрагмент с одной лопаткой и рассчитать этот фрагмент отдельно (рисунок 3.5).

Рисунок 3.5 – Фрагмент моноколеса с одной лопаткой

Рисунок 3.6 – Каркасное представление переданного

объема в CAE програму

Рисунок 3.6 – Конечно-элементная модель фрагмента

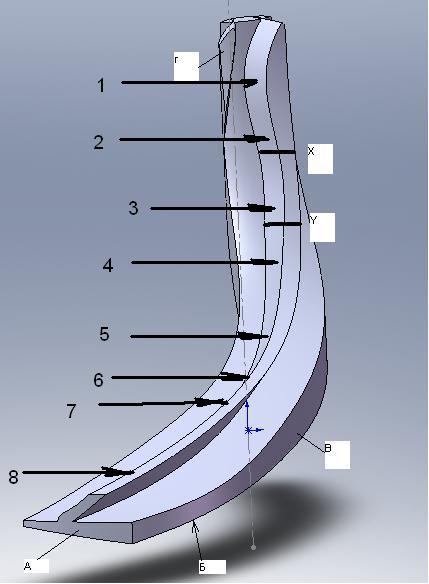

В процессе дальнейшей работы было рассмотрено действие сил резания лопатку в восьми точках (рисунок 3.7). В этих местах и были исследованы деформации заготовки.

В ходе выполнения расчетов были приняты следующие допущения. Прежде всего, моделирование и расчета одного пера – это первое допущение. Как известно, нагрузки на заготовку представляют собой давления, распределяемые по некоторым законам на определенных участках. Поскольку указанный закон распределения давлений заранее неизвестен, то в качестве второго допущенияпринято, что силы резания распределяются по указанным площадкам равномерно. Основание колеса было принято намного более жестким, чем его лопатка, тем самым деформации основания при дальнейшей работе не учитывались. В силу большой жесткости основания дальнейшее закрепление рассматриваемой части моноколеса было произведено по трем поверхностям Б, В и Г (рисунок 3.7).

Рисунок 3.7 – Участки приложения сил к заготовке

и ее закрепления

Как известно, детали из стали (в том числе и закаленной) нагруженные статическими нагрузками, первоначально деформируются упруго, и далее в малой степени могут деформироваться пластически, после чего испытывают разрушение. Условием нормальной работы детали является условие ее деформации в пределах упругой зоны. Пластические деформации и деформации, предшествующие разрушению, очевидно, должны быть исключены. Таким образом, еще одним допущением считаем подчинение материала закону Гука.

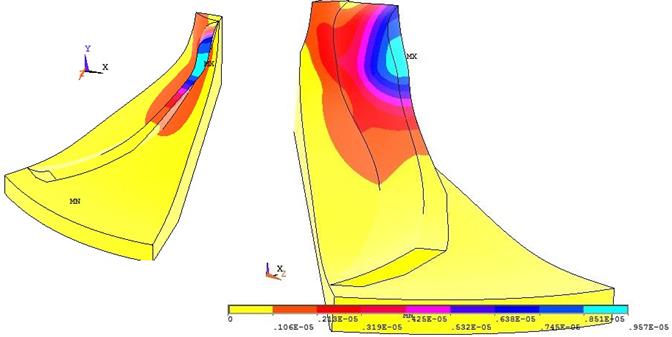

Величины сил резания были определены по зависимостям, приведенным в предыдущей главе, и имеют аналогичные значения. Результаты расчетов для варианта приложения нагрузки на втором, наименее жестком участке лопасти приведены на рисунке 3.8. Как видно из рисунка, деформации в направлении оси X (это примерно перпендикулярно плоскости лопасти) не превышают 10 мкм. Аналогичные результаты были получены и для остальных мест приложения нагрузок, они показали еще меньшие величины деформаций (Ux уменьшается от 8,8 до 1,4 мкм, Uy – от 6,0 до 2,6 мкм, Uz – от 3,2 до 0,5 мм). Очевидно, что на режимах чистовой обработки эти деформации будут существенно меньше и составят порядка одного микрометра. Таким образом применительно к данной заготовке, ее упругие деформации в процессе обработки можно не учитывать.

Рисунок 3.8 – Деформации заготовки

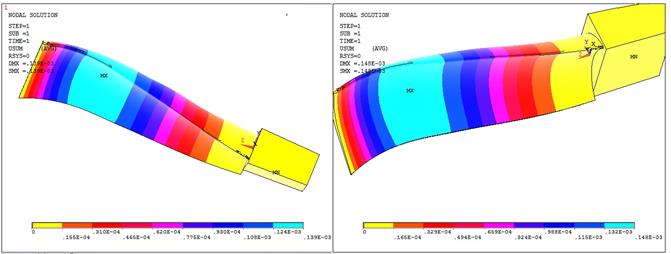

На следующем этапе исследований были рассмотрены деформации отдельной лопатки (см. рисунок 3.4). Схема закрепления лопатки представлена на рисунке 3.9 – это поверхности от А до Г и по поверхности D. Аналогично предыдущему случаю рассмотрено несколько вариантов приложения нагрузки: F1…F4. Результаты расчетов приведены на рисунке 3.10. Результаты показали, что деформации в перпендикулярном сечению лопатки направлению могут достигать 140 мкм. Это заметная величина и даже на чистовых проходах, когда ее значение может быть уменьшено в 10 раз, – все это требует дополнительного изучения. Представляется целесообразным на таких участках вносить предискажения в управляющую программу станка. В качестве первого, наиболее простого решения предлагается при попадании координаты Z (продольная ось лопатки) в участок от F2 до F3 увеличивать перемещение фрезы вдоль оси X к заготовке (вертикальная ось) на соответствующую величину деформации кратную дискрете перемещения станка. Необходимая программа ЭВМ, позволяющая читать с диска исходную управляющую программу ЧПУ и записывать новую, скорректированную программу ЧПУ может быть легко разработана программистом с минимальной квалификацией.

Рисунок 3.9 – Схема закрепления и нагружения лопатки

Рисунок 3.10 – Деформации лопатки от силы резания F2.

Вывод. Таким образом, в большинстве случаев обработки лопаток ротора турбины учет влияния их деформаций от сил резания на точность не является необходимым. Более редкие случаи обработки лопаток большой длины (что характерно для турбин больших размеров, к которым не относятся МГТУ), могут быть осуществлены с учетом указанных деформаций путем использования относительно простых программных средств.

2015-05-30

2015-05-30 2033

2033