Несмотря на кажущуюся очевидность и простоту этого вопроса, он представляется наиболее сложным. Этому предположению отвечают два обстоятельства. Во-первых, явления износа инструментов наиболее сложные и зачастую мало предсказуемые. В частности, известен такой факт среди производителей инструментов. Часть этих производителей имеет вековой опыт изготовления инструментов, имеет высокую культуру производства и жесткий контроль качества на всех этапах этого производства. Такой подход позволяет изготавливать высококачественный инструмент, который отличается не только высокой стойкостью, но и стабильными показателями этой стойкости. Другие производители зачастую заявляют о стойкости своих инструментов приближающейся к стойкости предыдущих инструментов, однако такие показатели если и достигаются, то достигаются в среднем. Реальные показатели стойкости каждого такого инструмента могут существенно отличаться от показателей других инструментов партии. Все это заставляет предположить, что физика износа, средства повышающие стойкость инструментов, все еще не достаточно удовлетворительно изучены.

Вторым аспектом, позволяющим судить о важности проблем влияния износа инструментов на точность получаемых заготовок является то обстоятельство, что заранее на этапе программирования практически невозможно сказать, какая часть инструмента какое количество пути обработки будет контактировать с заготовкой и, следовательно, какой износ приобретет на том или другом участке этого пути. В настоящее время ни одна из существующих CAM систем не решает эту задачу. Особенностью обработки ротора МГТУ является и то обстоятельство, что, как было отмечено выше, в силу стесненности пространства между лопатками, сборные фрезы с твердосплавными пластинами практически не применяются. Цельные или составные инструменты из быстрорежущих сталей имеют, очевидно, намного меньшую стойкость, в особенности, при высокоскоростном фрезеровании.

Таким образом, данный вопрос требует своего изучения применительно к производству роторов МГТУ, обработка на одном переходе которых, занимает длительный период времени и, соответственно приводит к повышенному износу инструмента.

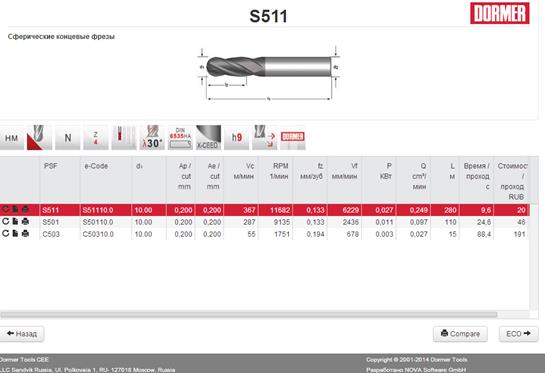

На первом этапе исследования износа были установлены максимальные его величины для цельных твердосплавных концевых фрез. В частности, по данным компании Sandvik Coromant [4] приведена следующая таблица 3.1 для модели CoroMill Plura. Дочерним предприятием, выпускающим цельные и составные фрезы данного концерна является немецкое предприятие Dormer. На его сайте имеется онлайн каталог из которого можно выбрать требуемый инструмент. Такой выбор был произведен, в качестве примера для концевой фрезы со сферической производящей поверхностью (рисунки 4.1. и 4.2). Одновременно, каталог позволяет для данной фрезы определить режим обработки и стойкость инструмента.

Таблица 3.1 – Максимально допустимые значения износа

| Диаметр фрезы, мм | 4 – 6 | 7 – 9 | 10 –14 | 15 – 20 | |

| Максимальный износ диаметра, мм | 0,05 | 0,07 | 0,09 | 0,14 | 0,2 |

| Максимальный износ уголков, мм | 0,2 | 0,3 | 0,4 | 0,5 | 0,7 |

Рисунок 4.1 – Выбор конструкции концевой фрезы на сайте Dormer

Рисунок 4.2 – Определение режима и стойкости фрезы на сайте Dormer

Как видно из рисунка 4.2, твердосплавный инструмент может обработать 280 метров вдоль траектории обработки. Вместе с тем, быстрорежущий инструмент дает возможность обработки только 15 метров такой заготовки. Зная допустимый износ по уголкам (0,4 мм) и по диаметру (0,09 мм), и зная указанную в каталоге длину пути можно определить износ инструмента в каждой точке обработки поверхности заготовки.

Как было отмечено выше этих данных не достаточно для фактической оценки влияния износа на точность заготовки, так как в разные моменты времени разные участки производящей поверхности фрезы контактируют с ней. Это обусловлено как с фасонностью поверхностей лопаток, так и затруднительным доступом в стесненном пространстве между ними. Именно это обуславливает постоянное изменение угла между осью фрезы и нормалью к поверхности заготовки. Для решения этой задачи необходимо разработать соответствующую математическую модель формообразования.

Как известно, задачи обработки на фрезерных станках с ЧПУ сводятся к определению траектории движения выбранного инструмента при обработке известной поверхности заготовки, а также к последующему расчету полученной поверхности детали, образуемой при обработке данным инструментом по указанной траектории. Первая задача называется кинематической, вторая обратной или проверочной. Прямая задача, связанная с расчетом инструмента для получения заданной детали по заданной схеме обработки, относится к классическим задачам формообразования и вопросах применения ЧПУ обычно не рассматривается. Перечисленные задачи в настоящее время решаются на основе аналитического подхода. Он сводится первоначально к определению уравнений некоторого набора поверхностей, составляющих получаемую на станке с ЧПУ номинальную поверхность детали (НПД). Затем получают уравнения инструмента, точнее его исходной инструментальной поверхности (ИИП). Применяемые в настоящее время методы расчета ИИП и НПД общеизвестны и основаны на аналитических подходах. Наконец, на основе касания ИИП и НПД производится определение траектории движения инструмента.

Такой подход, как известно, имеет определенные недостатки. Это, прежде всего, неустойчивость решений при моделировании НПД сложной формы. С этим связаны и вопросы так называемой «потери геометрии» при передаче модели детали из CAD систем в CAM системы. При таком подходе также отсутствует возможность учитывать влияние износа инструмента на точность получаемой поверхности в процессе обработки деталей большой протяженности, к которым относятся моноколеса и другие элементы ротора МГТУ.

Разработанные и приведенные ниже схемы решения, основанные на дискретном твердотельном (воксельном) моделировании, позволяют преодолеть указанные недостатки.

2015-05-30

2015-05-30 690

690