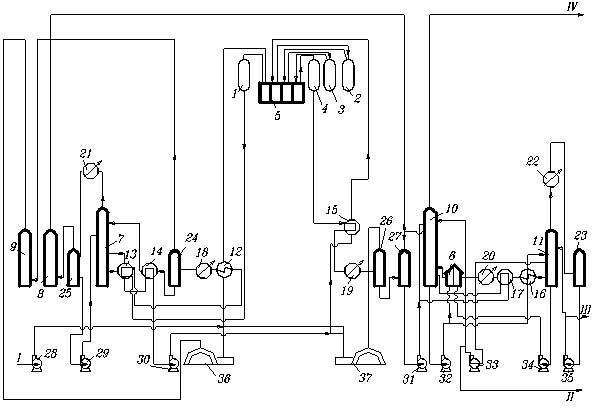

Установка каталитического риформинга (рис. 34) предназначена для получения высокоароматизированных бензиновых дистиллятов, которые используются в качестве высокооктанового компонента при компаундировании бензинов или для выделения из них бензола, толуола, ксилолов(в нефтехимии).

Сырьем прцесса служат бензиновые или лигроиновые фракции первичной перегонки натрия, бензины коксования и термокрекинга. Основная реакция каталитического риформинга – дегидрогенизация нафтенов – наиболее полно и при сравнительно мягком режиме (460-5100C) протекает в присутствие активного платинового катализатора.

Сырье под давлением 4,7 Мпа подается на смешение с циркулирующим газом риформинга. Газосырьевая смесь через теплообменник 12 и печь 5 с температурой 420 – 4300С поступает в реактор гидроочистки 1. В реакторе происходит превращение сернистых соединений в сероводород и углеводороды. После реактора парогазовая смесь проходит систему теплообменников и с температурой 350С поступает в сепаратор 24, где разделяется на жидкий гидрогенизат и циркулирующий газ. Циркулирующий газ после очистки моноэтаноламинами возвращается компрессором 36 снова в процесс.

Гидрогенизат из сепаратора 24 через теплообменник 14 поступает в отпарную колонну 7. С верха колонны сероводород, углеводородные и водяные пары через сепаратор направляются в колонну 8 для очистки от сероводорода. Конденсат из сепаратора 25 возвращается в колонну 7. С верха колонны 8 пары направляются во фракционирующий абсорбер 10. Гидрогенизат из колонны 7 направляется через теплообменники 13, 14 насосом 30 в блок риформинга, где смешивается с циркулирующем газом. Смесь нагревается в продуктовом теплообменнике 15 до 420 – 4600С и проходит три ступени риформинга в реакторах 2, 3 и 4 с промежуточным подогревом в печи 5.

Газопродуктовая смесь после охлаждения до 350С поступает в сепаратор высокого давления 26 (3,2-3,6 Мпа), где отделяется циркулирующий газ, возвращающийся компрессором 37 в процесс. Жидкая фаза далее поступает в сепаратор низкого давления 27 (1,9 Мпа), где выделяется углеводородный газ, который смешивается с газами гидроочистки и поступает во фракционирующий абсорбер 10. Сюда же подается и жидкая фаза.

Абсорбентом служит стабильный катализат колонны 11, идущий в верхнюю часть абсорбера 10. В абсорбере происходит деэтанизация нестабильного катализата.

Для поддержки температуры низа колонны часть продукта циркулирует через печь 6. С верха абсорбера 10 уходит сухой газ, а катализат с низа абсорбера насосом 32 подается через теплообменник 16 в стабилизационную колонну 11. С верха стабилизационной колонны через конденсатор – холодильник 22 головка стабилизации отводится в емкость 23, откуда насосом 35 часть ее возвращается в колонну в качестве орошения, а остаток отводится с установки. Стабильный бензин отводится с низа колонны 11, проходит через теплообменники 16, 17 и 20 и насосом 33 подается на орошение в абсорбер 10, а избыток стабильного бензина отводится с установки. Для поддержания температуры низа колонны 11 часть продукта циркулирует через печь 6.

Рисунок 9.1 Технологическая схема установки КР

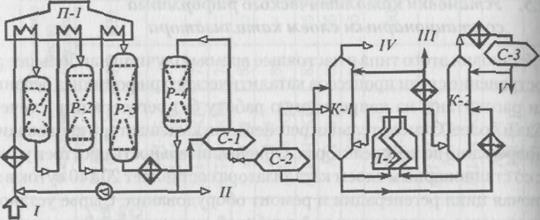

Рисунок 9.2 Технологическая схема установки КР (без ГО)

2015-05-30

2015-05-30 945

945