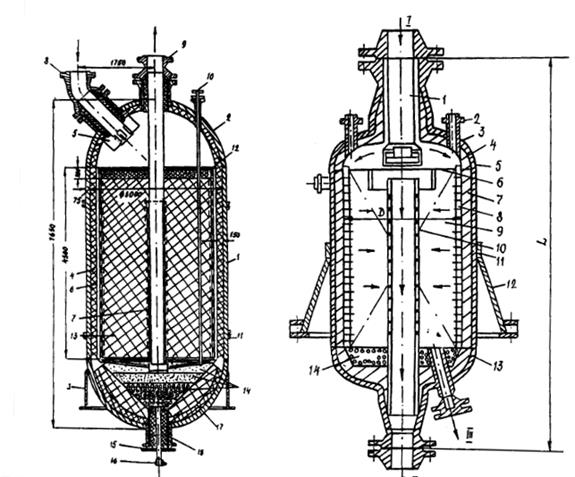

Реакторы каталитического риформинга с радиальным движением потока, применяемые на отечественных установках, приведены на рис. 36 в и 36 г. Основное конструктивное отличие их от описанных выше реакторов состоит в том, что в реакционных аппаратах данного типа газосырьевая смесь проходит через слой катализатора в радиальном направлении, т.е. от периферии к центру. Такое конструктивное решение позволяет в несколько раз снизить потери давления в потоке. Но, как было показано выше, реактор с радиальным вводом желательно использовать только в том случае, когда сырье находится либо в жидком, либо в парогазовом состоянии.

Реактор включает общие для этого типа аппаратов детали: корпус, днища, распределитель, штуцеры для ввода и вывода сырья и продуктов реакции, а также штуцеры для термопар, выгрузки катализатора, эжекции газов и отбора проб, футеровку и опорное кольцо.

Реактор с радиальным вводом сырья, как правило, цилиндрический вертикальный аппарат с эллиптическими или полушаровыми днищами, изолированный изнутри слоем жаропрочного торкрет-бетона толщиной 100—150 мм. Использование футеровки позволяет изготовлять корпус аппарата из углеродистой стали типа 22К. Поверхность футеровки обычно защищают кожухом из стали 08XI8HIOT.

|

|

|

Поступающие через штуцер пары сырья с помощью распределителя направляются в желоба и через прорези в них, двигаясь в радиальном направлении, проходят слой катализатора. Распределение газосырьевой смеси в аппарате зависит от высоты слоя катализатора, диаметра центральной трубы и доли перфорации в желобах и центральной трубе. Продукты реакции выводятся из реактора через центральную трубу вверх (рис. 36 в) или вниз (рис. 36 г) в зависимости от схемы обвязки аппарата трубопроводами. Нижняя часть реактора для лучшего распределения сырья, а также задержания механических примесей заполнена фарфоровыми шариками диаметром 6; 13 и 20 мм. Кроме того, реакторы могут различаться конструктивным оформлением отдельных узлов (коллекторов устройств загрузки и выгрузки катализатора, газораспределительных решеток и др.).

Температуру реакции по высоте аппарата измеряют тремя многозональными термопарами. Точки замера расположены по высоте термопары через 500 мм. Для контроля температуры стенки корпуса предусмотрены наружные поверхностные термопары.

Катализатор из реактора выгружают через штуцера; расположенные в нижнем днище. Осмотр и монтаж внутренних устройств аппарата выполняют через верхний штуцер ввода сырья.

Рис. 36 в Рис. 36 г

Рис. 9.3 (в). Реактор каталитического риформинга с радиальным вводом сырья.

1 — корпус; 2 — днища; 3 — опорное кольцо; 4 — футеровка; 5 — распределитель; 6 — перфорированный стакан с сеткой; 7 — перфорированная труба Dy 400 мм с сеткой; 8 — вход продукта Dy 400 мм; 9 — выход продукта Dy 400 мм; 10 — штуцер для термопары; 11 — наружные термопары; 12 — шарики фарфоровые 20 мм; 13 — катализатор; 14 — шарики фарфоровые 6, 13 и 20 мм; 15 — люк Dy 500 мм для выгрузки катализатора; 16 — штуцер для эжекцин газов; 17 — заполнитель; 18 — легкий шамот.

|

|

|

Рис 9.3 (г). Реактор риформинга с радиальным вводом сырья.

1 — распределитель; 2 — штуцер для термопары; 3 — днище верхнее; 4 — кожух; 5 — корпус; 6 — тарелка; 7 — футеровка; 8 — желоб; 9 — катализатор; 10 — труба центральная; 11 — пояс опорный; 12 — опора; 13 — днище нижнее; 14 — шары фарфоровые

I — ввод сырья; II — вывод продукта; III — вывод катализатора.

2015-05-30

2015-05-30 7162

7162