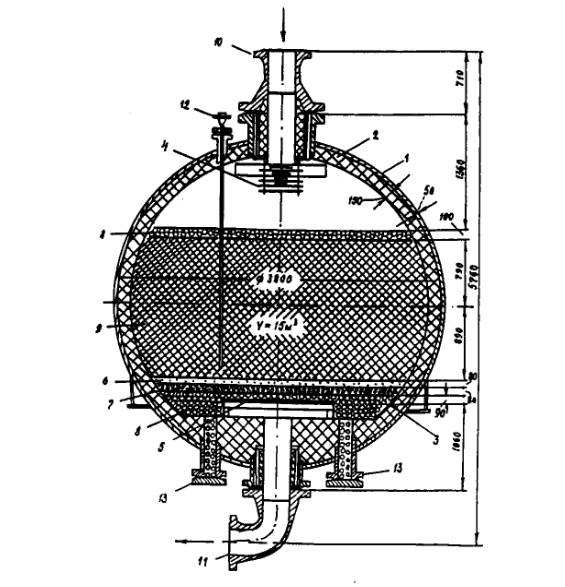

На некоторых зарубежных установках каталитического риформинга (процесс магнаформинг) применяются реакторы сферической формы с аксиальным направлением потока (рис. 36 д). Сырье вводится в аппарат через штуцер 10 и выводится снизу реактора через штуцер 11. Для более равномерного распределения газосырьевой смеси по сечению реактора на входе потока находится распределитель 4, а сверху слоя катализатора 9 засыпается слой фарфоровых шариков 8 диаметром 20 мм. В нижней части реактора установлена специальная опорная решетка с сеткой, на которой для уменьшения уноса катализатора располагаются три слоя фарфоровых шариков диаметром 6; 13 и 20 мм. Практикуется следующее распределение общей загрузки катализатора в трехступенчатом реакторном блоке 1,5: 3,0: 5,5, в четырехступенчатом — 1: 1: 2: 7.

Предлагаемое конструктивное оформление реактора позволяет создавать в аппарате достаточно равномерное распределение газосырьевой смеси в нем, создает небольшое гидравлическое сопротивление потоку, значительно сокращает толщину стенок аппарата, что соответственно уменьшает расход металла. Однако в связи со сложностью изготовления таких аппаратов, а также ограниченностью их размеров (диаметр аппарата лимитируется габаритами подвижного железнодорожного состава) реакторы подобного типа на отечественных установках каталитического риформинга применения пока не нашли.

|

|

|

Рис. 9.3 (д). Сферический реактор каталитического риформинга.

1 — корпус; 2 — футеровка; 3 — опорное кольцо; 4 — распределитель; 5 — опорная решетка с сеткой для катализатора; б — фарфоровые шарики 0,6 мм; 7 — фарфоровые шарики 13 мм; 8 — фарфоровые шарики 20 мм; 9 — катализатор; 10 — вход продукта; 11 — выход продукта; 12 — штуцер для многозонной термопары; 13 — люк для выгрузки катализатора.

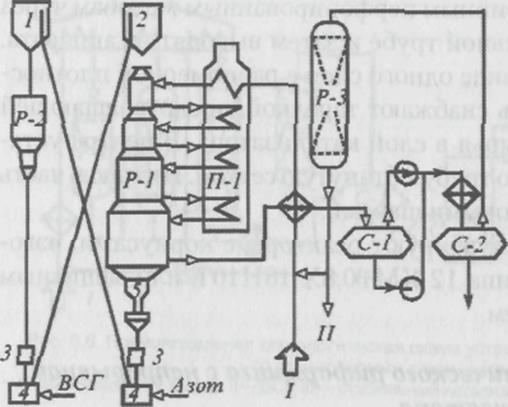

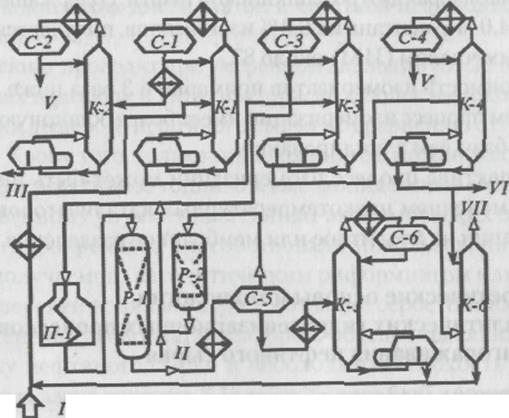

Рис. 9.4. Принципиальная технологическая схема

установки реформинга с непрерывной регенерацией катализатора:

1 — бункер эакоксованного катализатора; 2 — бункер регенерированного катализатора; 3 — шлюз; 4 — дозатор; 5 —разгрузочное устройство;

I — гидроочищенное сырье; II — ВСГ; III — риформат на стабилизацию

Таблица 9.1 - Выход продуктов на различных установках риформинга

| Показатель | Л-35-11 /1000 | ЛЧ -35-11 /1000 | ЛФ-35-11 /1000 | ||

| Сырьевая фракция, °С | 62... 180 | 85...180 | 85. 1 КО | 85... 180 | |

| Октановое число бензина (ИМ) | |||||

| Рабочее давление, МПа | 3,0 | 3,0 | 1,5 | 0,8 | |

| Мощность по сырью, млн т/год | 1,0 | 1,0 | 1,0 | 1,0 | |

| Выход продуктов, %: катализат рефлюкс С3-С4 углеводородный газ водородсодержащий газ в том числе водород потери | 77,5 5,4 10,6 4,5 0,8 2,0 | 74,4 5,6 11,6 6,4 1,0 2,0 | 84,9 1,0 6,5 7,1 (1.9) 0,5 | 83,5 3,2 0,8 12,5 (2,8) - | |

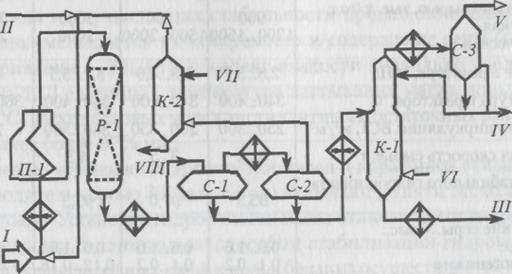

Рис. 9.5 Принципиальнав технологическая схема установки гидроочистки дизельного топлива ЛЧ-24-2000;

|

|

|

I — сырье; II — свежий ВСГ; III — гидрогениэат; IV — бензин; V — углеводородный газ на очистку; VI — отдувочный ВСГ, VII — регенерированный МЭА; VIII — раствор МЭА на регенерацию

|

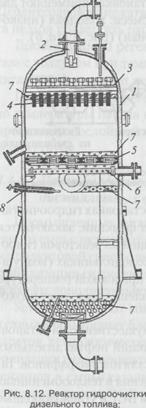

Рис. 9.6. Реактор гидроочистки дизельного топлива:

1- корпус; 2 – распределитель и гаситель потока; 3 – распределительная непровальная тарелка; 4 – фильтрующее устройство; 5 – опорная колосниковая решетка; 6 – коллектор ввода водорода; 7 – фарфоровые шары; 8 – термопара.

Рис. 9.7 Принципиальная технологическая схема установки изомеризации пентанов и гексанов:

I — сырье; II — ВСГ; III — изопентанован фракция; IV — бутановая фракция; V — изогексановэя фракция; VI — гексановая фракция на изомеризацию; VII — жирный газ

2015-05-30

2015-05-30 3754

3754