При анализе и синтезе технологических потоков как системы процессов большое применение получил структурно-функциональный анализ, базирующийся на выделении в используемых системах структурных составляющих и определении роли (функции) одной относительно другой. Сущность системного анализа состоит в разделении целого на образующие его компоненты, части, в выделении и изучении функций каждой из частей.

Приступая к системному анализу технологического потока, следует учитывать, что его компоненты неравноценны в смысле обеспечения определенного уровня целостности, т. е. обеспечения стабильного качественного функционирования. Обязательно имеется центр системы – одна или несколько частей, в которых осуществляются самые сложные с точки зрения стабильности конечного результата процессы. В центре системы сконцентрированы разнообразные аспекты основного технического противоречия технологического потока (производительность – качество). Поэтому выделение центра системы представляет собой одновременно изучение условий и возможностей его развития, установления основных направлений совершенствования технологии и техники данного производства.

Технологический поток – большая система. Различают простые, большие и сложные системы. Простая система – это та, которую можно исследовать (в пределах поставленной задачи) как нечто целое без разделения ее на более мелкие системы. Под большой системой подразумевают систему, которую практически невозможно исследовать без выделения в ней более простых.

Линии пищевой промышленности относятся к большим системам, так как, с одной стороны, производственный процесс – от дозирования сырья до упаковки готовых изделий – крайне сложно охватить одним теоретическим или экспериментальным исследованием, а с другой стороны, в такой системе можно выделить подсистемы, которые представляют собой простые системы и включают в себя

2–5 технологических операций (элементов).

Любую поточную линию можно представить как совокупность нескольких подсистем. Выделение подсистем является важным этапом при построении формального описания технологической системы. Ряд задач, связанных со свойствами рассматриваемой системы, может быть решен при частном изучении соответствующих подсистем, что во многих случаях существенно упрощает теоретическое и экспериментальное исследование линий.

Процедура анализа технологического потока. При построении операторных моделей систем важное значение имеет выбор элемента системы, который не подлежит дальнейшему разделению. В качестве элемента целесообразно принять технологическую операцию, являющуюся минимальным носителем специфического качества данной системы. Разделение же технологической операции на составляющие ее физические, химические и биохимические процессы представляет собой переход к анализу качественно новых систем. Совокупность ряда технологических операций, объединенных подцелями внутри системы, рассматривается как подсистема.

В технологической системе могут быть выделены следующие процессы:

– преобразования – вещества (изменение состава, свойств, структуры), энергии (взаимопереходы, трансформация), информации (обработка, изменение формы представления);

– транспортирования – вещества (перемещение), энергии и информации (передача);

– хранения – вещества (задержка поступления во времени), энергии (накопление), информации (запоминание).

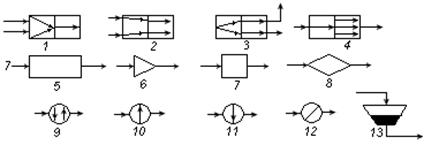

Приняв за элемент технологической системы технологическую операцию, границы которой в современных технологических потоках, как правило, совпадают с границами машин и аппаратов, можно систему процессов представить в виде операторной модели. В этом случае технологическая операция представляет собой совокупность типовых физических, химических и биохимических процессов, условные обозначения которых (процессоры) показаны на рис. 2.1.

При изображении операций типовые процессы соединяются стрелками – связями. В общем случае связи – это материальные, энергетические и информационные потоки. При разработке систем процессов в виде так называемых операторных моделей достаточно показать лишь материальные потоки, которые связывают собой типовые процессы, отдельные операции и подсистемы.

|

Рис. 2.1. Условные обозначения технологических процессов обработки

сред (процессоры):

1 – соединение без сохранения поверхности раздела (смешивание сред);

2 – соединение с сохранением поверхности раздела (образование слоя);

3 – разделение на фракции; 4 – измельчение; 5 – сложный процесс преобразования (комплекс физических, химических и биохимических процессов); 6 – дозирование; 7 – формообразование; 8 – ориентирование (в частности, предметов);

9 – термостатирование (поддержание постоянной температуры); 10 – нагревание; 11 – охлаждение; 12 – изменение агрегатного состояния; 13 – хранение

а а |

б б |

в в |

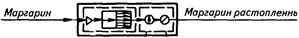

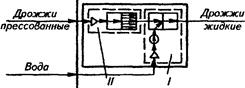

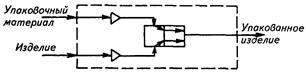

Рис. 2.2. Примеры условных обозначений

технологических операций:

а – растворение маргарина; б – приготовление

жидких дрожжей; в – упаковка

С помощью этих тринадцати условных обозначений типовых процессов можно графически изобразить любую технологическую операцию. Примеры операций показаны на рис. 2.2.

2015-06-04

2015-06-04 2804

2804