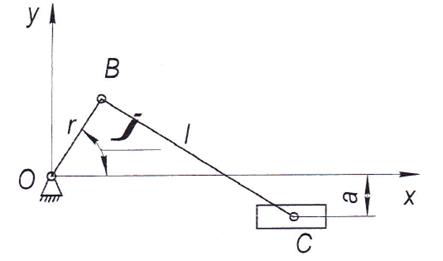

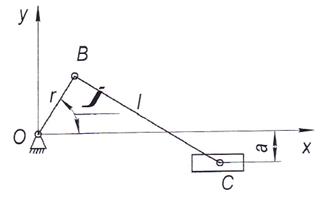

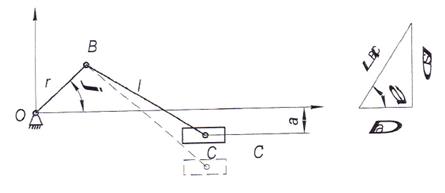

Вычисление суммарной ошибки положения ползуна кривошипно-ползунного механизма

Вычислить погрешности механизма

Выполнить:

1. Перечислить источники первичных погрешностей.

2. Составить уравнение движения ползуна

3. Пользуясь методом относительных ошибок, вычислить частичные и суммарные погрешности

4. Построить график зависимости погрешностей от угла поворота кривошипа

5. Найти положение кривошипа где величина суммарной погрешности наибольшая

6. Пользуясь методом преобразованного механизма вычислить частичные и суммарные погрешности.

7. Сравнить результаты

Основные понятия и определения

Ошибкой положении механизма называется разница в положении ведомых звеньев действительного и соответствующего теоретического механизма при одинаковых положениях их ведущих звеньях.

Ошибкой перемещения механизма называется разница перемещений ведомых

звеньев действительного и теоретического механизмов при одинаковых перемещениях их ведущих звеньев.

Ошибкой положения ведомого звена называется разница в положении ведомых звеньев действительного и теоретического механизмов, возникающая от ошибки положения механизма и ошибки положения ведущего звена.

Ошибкой перемещения ведомого звена называется разница перемещения ведомых звеньев действительного и теоретического механизмов, возникающая от

ошибки перемещения механизма и ошибки перемещения ведущего звена.

- Перечислить источники первичных погрешностей.

Первичной ошибкой (п. о.) называется погрешность размеров, геометрической

формы и взаимного расположения элементов кинематических пар звена, возникающие при изготовлении и работе механизма.

В данном кривошипно-шатунном механизме источниками первичной погрешности являются детали этого механизма (длины звеньев r, l) а так же эксцентриситет а.

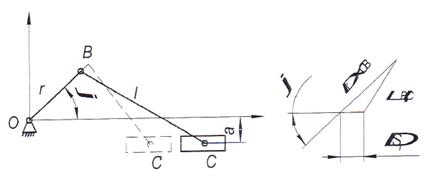

2. Составим уравнение движения ползуна.

Для данного механизма уравнение движение выглядит так:

где r, l - длины звеньев, a - эксцентриситет.

З. Пользуясь методом относительных ошибок, вычислим частичные и суммарные погрешности.

Частичной ошибкой называется ошибка механизма, вызванная единичной первичной ошибкой.

Суммарная ошибка механизма представляет результат суммарного воздействия всех частичных ошибок. Суммарные и частичные ошибки всегда скалярные величины.

Метод относительных ошибок этот метод широко применяется, если известна аналитическая функциональная связь между ведущими и ведомыми звеньями. Для механизмов, состоящих из рычагов, гибких связей и фрикционных колес, вводится понятие об относительной радиальной ошибке.

Относительной рациональной ошибкой называется отношение абсолютной ошибки радиального размера? к номинальной величине этого размера r.

Для того чтоб выразить ошибку перемещения механизма через ошибки длин звеньев необходимо продифференцировать полученное уравнение движения механизма. в частных производных заменив при этом дифференциалы малыми приращениями.

Найдем производные:

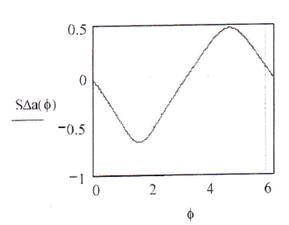

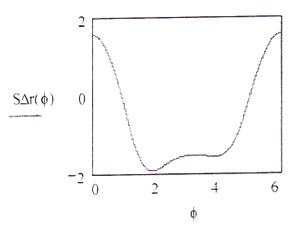

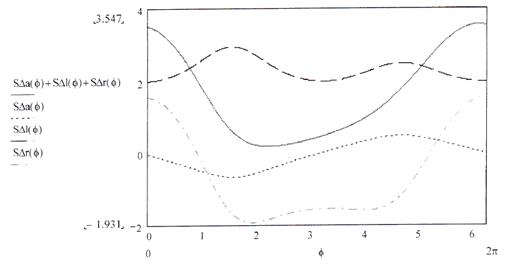

Подставим значения известных величин и построим графики:

График зависимости погрешности перемещения от

График зависимости погрешности перемещения от

График зависимости погрешности перемещения от

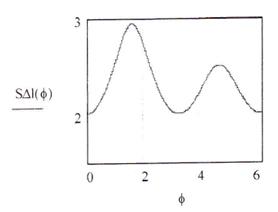

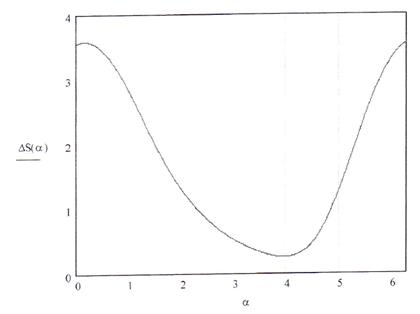

Построим суммарный график, включающий в себя суммарную ошибку положения

механизма:

- Найдем положение кривошипа, где величина суммарной погрешности наибольшая.

Для нахождения наибольшей величины суммарной погрешности используем методы одномерной оптимизации. В данном случае применяем метод «Золотого сечения».

В методе золотого сечения определяется точка глобального минимума на отрезке  за минимальное количество шагов, т.е. за минимальное количество вычислений целевой функции.

за минимальное количество шагов, т.е. за минимальное количество вычислений целевой функции.

Задаем функцию максимум которой необходимо извлечь:

границы интервала поиска максимума функции

b =

b =

- допустимая погрешность вычисления

- допустимая погрешность вычисления

- начальное приращение х

- начальное приращение х

Поиск максимума функции f(x) на интервале [ а,b ]

Результаты поиска:

Результат: проведя расчеты, получаем, что максимальная суммарная погрешность положения кривошипа равна 3.547.

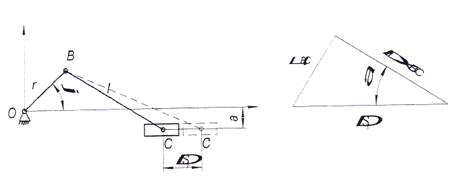

5. Вычислим частичные и суммарную погрешность с помощью метода преобразованного механизма.

Этот метод основан на идее построения схем преобразованных механизмов и планов малых перемещений, которые строятся по правилу построения планов скоростей.

При преобразовании механизма его ведущее звено закрепляется неподвижно, а звено, имеющее первичную ошибку, преобразуется так, чтобы остальные звенья, имеющие точные размеры, могли получить перемещения, соответствующие величине и направлению рассматриваемой первичной ошибки.

Преобразованный механизм и план малых перемещений, показывающий зависимость частичной ошибки положения толкателя  от первичной ошибки

от первичной ошибки  ,

,

приведены на рис. Для плана малых перемещений запишем теорему синусов:

или

или

Найдем погрешность:

Из полученных данных найдем суммарную погрешность:

Суммарная ошибка положения толкателя кулачкового механизма от трех указанных первичных ошибок

Для того чтобы полученное выражение сделать функцией одного аргумента, например, угла поворота кривошипа  , выразим тригонометрические функции угла

, выразим тригонометрические функции угла

через геометрические параметры механизма и угол

через геометрические параметры механизма и угол  :

:

После преобразований будем иметь:

Так как величина  это переменная величина построим график функции. Его экстремум будет отражать максимальную суммарную погрешность.

это переменная величина построим график функции. Его экстремум будет отражать максимальную суммарную погрешность.

Найдем экстремум функции, используя метод одномерной оптимизации. В данном случае применим метод «золотого сечения».

границы интервала поиска максимума функции

b =

b =

- допустимая погрешность вычисления

- допустимая погрешность вычисления

- начальное приращение х

- начальное приращение х

Поиск максимума функции f(x) на интервале [ а,b ]

Результаты поиска:

Наибольшая суммарная погрешность равна 3,581 мм.

6. Сравним результаты.

Исходя из полученных данных методом относительных ошибок и методом преобразованного механизма, приходи к выводу, что данные полностью совпадают, что величина погрешности найдена правильно.

2015-06-10

2015-06-10 530

530