2.1. Классификация деталей и способы изготовления

В основу разбивки деталей на классы и группы положены:

вид проката – листовой, профильный;

геометрическая форма деталей – плоские листовые, прямые профильные, гнутые листовые и профильные;

однородность операций обработки и технологический маршрут изготовления; возможность применения вычислительных машин для определения контуров и размеров деталей.

В связи с перечисленными характеристиками все детали разбиты на пять классов, представленных в таблице 1, каждый из которых состоит из восьми групп. Шифр классов и групп состоит из двух цифр – первая обозначает класс, вторая - группу.

К первому и второму классам относятся крупногабаритные листовые детали с размерами не менее 1000 мм. К третьему и четвёртому классам – мелкие листовые детали размером не более 1000х1000 мм. К пятому относятся все детали изготавливаемые из профильного и полосового проката. Детали третьего и четвёртого классов при большой численности изготавливают на отдельных участках вырубной штамповки. Детали первого и третьего классов, имеющие прямолинейные кромки, могут быть изготовлены тепловой или механической резкой. Детали второго и четвёртого классов – на специализированных машинах тепловой резки с программным управлением. К гнутым деталям первого и второго классов в основном относят листы наружной обшивки,

Таблица 1 - Классификация корпусных деталей.

| КЛАССЫ | ||

| 1. Крупногабарит-ные с прямолиней-ными кромками | 2. Крупногабарит-ные детали с криво-линейными кромками | 3. Мелкие с прямо-линейными кромка-ми |

| ГРУППЫ | ||

| 1.1. Плоские без вырезов и разделки кромок | 2.1. Плоские без вырезов и разделки кромок | 3.1. Плоские без вырезов и разделки кромок |

| 1.2. Плоские с вырезами и без разделки кромок | 2.2. Плоские с вырезами и без разделки кромок | 3.2. Плоские, с вырезами и без разделки кромок |

| 1.3. Плоские без вырезов с разделкой кромок | 2.3. Плоские без вырезов с разделкой кромок | 3.3. Плоские без вырезов с разделкой кромок |

| 1.4. Плоские с вырезами и с разделкой кромок | 2.4. Плоские с вырезами и с разделкой кромок | 3.4. Плоские с вырезами и с разделкой кромок |

| 1.5. Гнутые с простой кривизной без разделки кромок | 2.5. Гнутые с простой кривизной без разделки кромок | 3.5. С отогнутыми фланцами без выре-зов и разделки кромок |

| 1.6. Гнутые с простой кривизной и разделкой кромок | 2.6. Гнутые с простой кривизной и разделкой кромок | 3.6. С отогнутыми фл. без вырезов с разделкой кромок |

| 1.7. Гнутые с углами слома, со сложной кривизной без разделки кромок | 2.7. Гнутые с углами слома, со сложной кривизной без разделки кромок | 3.7. С отогнутыми фл. с вырезами без разделки кромок |

| 1.8. Гнутые с углами слома, со сложной кривизной с разделкой кромок | 2.8. Гнутые с углами слома, со сложной кривизной с разделкой кромок | 3.8. С отогнутыми фл. с вырезами с разделкой кромок |

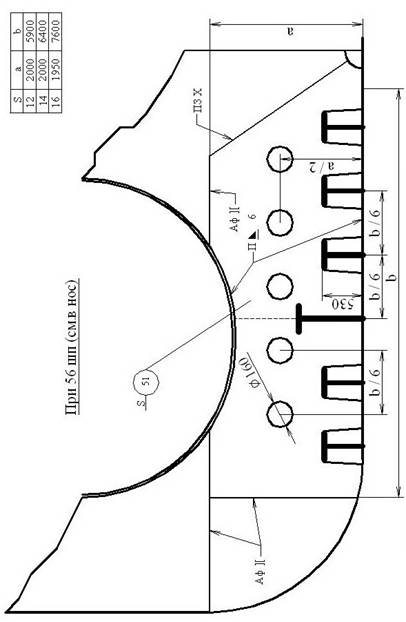

| Рисунок Г.11 – A 3 2.4 Лист флора: черт. 1552 – 112.3.1, дет. 51, 10ХСНД, кол. – 1 |

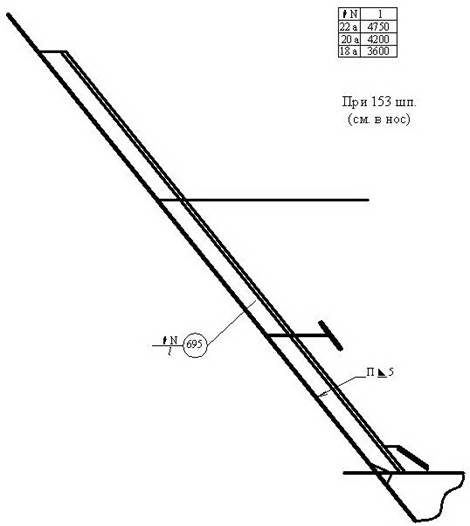

Рисунок Г.10 – Д 2 5.6 Шпангоут: черт. 581 – 113102, дет. 695,

09Г2, кол. – 1лев., 1 прав.

Продолжение таблицы 1

| КЛАССЫ | |

| 4. Мелкие с криво-линейными кромками | 5. Детали из профильного проката |

| ГРУППЫ | |

| 4.1. Плоские без вырезов и разделки кромок | 5.1. Прямые без вырезов и разделки кромок |

| 4.2. Плоские с вырезами и без разделки кромок | 5.2. Прямые с вырезами и без разделки кромок |

| 4.3. Плоские без вырезов с разделкой кромок | 5.3. Прямые без вырезов с разделкой кромок |

| 4.4. Плоские с вырезами и с разделкой кромок | 5.4. Прямые с вырезами и с разделкой кромок |

| 4.5. С отогнутыми фланцами без вырезов и разделки кромок | 5.5. Гнутые без вырезов и разделки кромок |

| 4.6. С отогнутыми фл. без вырезов с разделкой кромок | 5.6. Гнутые без вырезов и с разделкой кромок |

| 4.7. С отогнутыми фл, с вырезами без разделки кромок | 5.7. Гнутые с вырезами без разделки кромок |

| 4.8. С отогнутыми фл с вырезами с разделкой кромок | 5.8. Гнутые с вырезами с разделкой кромок. |

в которых обычно в процессе обработки вырезы не вскрываются. Мелкие гнутые детали – 3.5, 4.5, 3.6, 4.6, 3.7, 4.7, 3.8, 4.8, не имеют сложной кривизны и к ним относят: кницы, бракеты, планки и др.

2.2. Типовая шифровка технологических операций

Для составления типового маршрута изготовления деталей, разработки типовых технологических процессов, применения вычислительной техники и определения трудоёмкости операций введена единая шифровка операций при изготовлении деталей корпуса судна [1].

Операции по обработке листового проката шифруются двумя цифрами:

первая – название операции;

вторая – возможные способы её выполнения.

Операции по обработке профильного проката шифруются тремя цифрами:

первая и вторая – название операции;

третья – возможные способы её выполнения.

Типовая шифровка операций приведена в приложении А.

2.3. Типовые технологические маршруты

На основе определённого класса и группы для деталей были составлены типовые технологические маршруты, приведенные в таблице 2. Первые операции, как мы видим, одинаковы для всех видов деталей. Выбор способа обработки в этом случае зависит от габаритов металла и материала.

Выбор способа разметки, маркировки и вырезки зависит от размеров и геометрической формы деталей. Детали всех групп 1-го и 2-го классов рационально маркировать специальными карандашами в процессе или после резки, а детали 3-го и 4-го класса маркируют на машинах с программным управлением перед резкой.

Детали 1-го и 2-го классов без разделки кромок рационально вырезать плазменной резкой без разделки кромок на машинах с программным управлением.

|

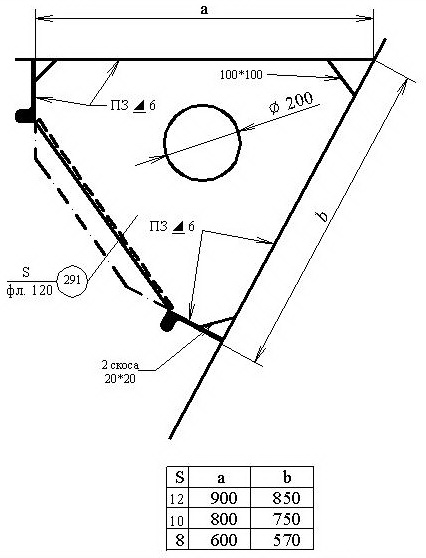

| Рисунок Г.9 – Г2 4.7 Кница: 1552-111.1, дет. 291, 10ХСНД, кол. – 2. |

|

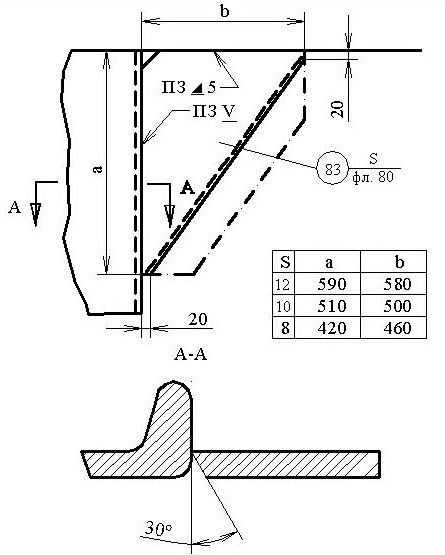

| Рисунок Г.8 – В2 3.6 Кница: черт.581-121107, дет. 83, 09Г2, кол. – 2. |

При использовании газовой резки необходимо предусматривать разделку кромок с применением трёхрезакового блока.

Детали 3-го и 4-го классов при большой их численности, могут быть изготовлены методом вырубной штамповки, а разделка кромок допускается на станках СКС-25.

Приведенные в таблице 4 типовые маршруты являются обязательными и неизменными для данной группы деталей.

2.4. Составление маршрута изготовления корпусных деталей

Технологический маршрут разрабатывается по основным операциям в предположении, что листовой и профильный прокат поступает на обработку со склада металла, без предварительной обработки (правки, очистки от окалины и ржавчины). Основные этапы по обработке металла предусматривают операци объединённые в группы по видам:

а) первичная обработка металла;

б) разделку кромок на газорезательных полуавтоматах;

в) резку вырезов на газорезательных автоматах, при этом выполняется обрезка кромок независимо от их конфигурации;

г) резку прямолинейных кромок без разделки под сварку на гильотине, криволинейных во всех случаях - на газорезательных автоматах;

д) гибку листов простой кривизны на гибочных вальцах, а листов сложной кривизны, с углами слома и отгибку фланцев - на прессе;

е) разметку деталей, подвергаемых автоматической газовой резке, на разметочном автомате, работающем по программе.

Выполняя настоящую работу, следует пользоваться рекомендуемыми в таблице А.1 приложения А технологическими операциями изготовления деталей корпуса с учётом замечаний:

1) Резку листовых деталей в зависимости от толщины листов и конфигурации кромок деталей следует назначать в соответствии с рекомендациями, указанными в таблицах 2 - 3.

2) При отсутствии разметочно-маркировочных автоматов, автоматическая газовая резка в маршрутах должна предшествовать

операции разметки и маркировки.

3) Указанная в типовых маршрутах последовательность операций обработки деталей, имеющих сложную двоякую кривизну из-за наличия припусков на листах может обеспечивать только изготовление листов с припусками.

Для получения листов в чистый размер требуется разметка с последующей обрезкой припусков. Последовательность операций первичной обработки при этом следующая: разметка; резка газом, полуавтоматическая; зачистка кромок от грата; гибка; разметка и маркировка; резка газом полуавтоматом или вручную; зачистка и обработка кромок.

2015-06-14

2015-06-14 1637

1637