Дипломдық жұмыстың машинажасау технологиясы бойынша мақсаты – оқу үрдісінде алынған теориялық білімдерді дұрыс қолдануды үйрену, профессионалды технологиялық пен конструкторлық тапсырмаларды шешуге арналған машинажасау мекемелерінде өзінің тәжірибелік жұмыс тәжірибесін пайдалану.

Берілген жұмыстың мақсаты станок жасау мен құралдар өндірісіндегі жетістіктерге негізделген прогрессивті технологиялық үрдісті өңдеу жолымен еңбек өнімділігін төмендету болып табылады.

Жаңа прогрессивті технологиялық үрдістерді өңдеу бойынша шараларға автоматизация да жатады, оның негізінде адамның қатысуынсыз жұмысшы және көмекші үрдістерді іске асыратын жоғары өндірісті технологиялық жабдық жобаланады.

Мақсатқа жету үшін келесі тапсырмалар шешіледі:

1. Кеңейжоңғыштау, құрылымдау, теоретикалық білімдерді бекіту мен жүйелеу, және технологиялық жабдықтау құралдарын жобалауды қоса бөлшектерді дайындаудың прогрессивті технологиялық үрдістерін жобалауға арналған.

|

|

|

2. Өзіндік шығармашылық инженерлік жұмыстарды жүргізуді бекіту мен дамыту.

3. Механожиналатын өндірістің технологиялық үрдістерді зерттеудің технико – тәжірибелік әдістемесін игеру.

Дипломдық жұмыста еңбек, материал, энергия үнемділігі бейнеленуі керек. Бұл мәселелердің шешілуі жабдықтың технологиялық мүмкіндіктері мен икемді технологиялар құру арқылы ғана шешіледі.

1 Негізгі бөлім

1.1 Білдектің қызметтік тағайындалуын талдау

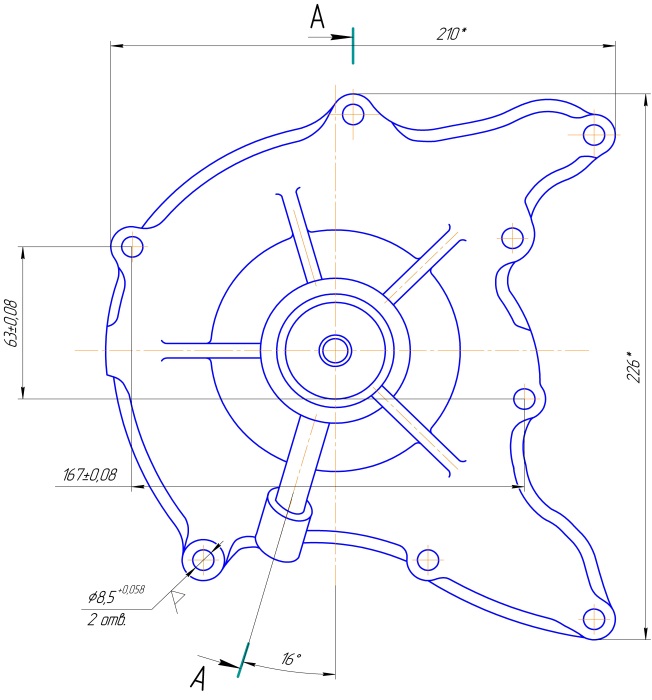

Білдек – корпус (1.1 - сурет) және бұрыштық берілісті шығаруға арналған негізгі түйіндер мен агрегаттарды негіздеуге арналған. Жұмыс негізі бойынша бөлшек түйіндер тербелісі мен ондағы механизмдерді қабылдайды. Ол циклді белгіауысымдық жүктемелер жағдайында жұмыс істейді. Орындаушы беттер, корпустар тұрақты үйкеліс жағдайында жұмыс істейді.

Бөлшек материалы - АЛ9-1 аллюминий ерітіндісі МЕСТ 2685-75. Химиялық құрамы мен механикалық қасиеттері 1.1 мен 1.2 - кестеде келтірілген.

1.1- кесте - АЛ9-1 ерітіндісінің химиялық құрамы МЕСТ 2685-75,%

| Si | Mg | Ti | Be | Mn | Cu | Zn |

| 6-8 | 0,2-0,4 | до 0,15 | до 0,1 | 0,5 | 0,2 | 0,1 |

1.2 – кесте - АЛ9-1ерітіндісінің механикалық қасиеттері МЕСТ 2685-75

| Ажыраудың уақыттық кедергісі, sВ, Н/мм2. | Қатыстық ұзаруы, d5, %. | Қаттылығы, НВ |

| 2 – 5 |

1.1 – сурет - Білдек – корпус

|

|

|

1.2 Білдек құрылымы технологиялық құрылымын талдау

Бұрылыс берілісінің жұмысшы корпусының сызбасы оның толық құрылымының қажетті графикалық ақпаратынан тұрады. Ауытқуларымен көрсетілген өлшемдер қойылған, қажетті үлпілдеу мен рұқсат етілген пішін және бетер орналасуы.

Сонымен қатар бірнеше кемшіліктерін айтуға болады:

– сызбада корпустың кейбір еркін беттеріне ауытқулар көрсетілмеген;

– үлпілдеуі ескі стандартпен қойылған;

– паз қабырғаларының симметриялығы екі базаға қатысты қойылған;

– техникалық талаптары жоқ;

Басқа беттерге қатысты бөлшек технологиялық және өңдеудің жоғары өндірісті әдістерін қолдануға мүмкіндік береді.

Бөлшектің жалпы технологиялығын коэффициент көмегімен анықтауға болады:

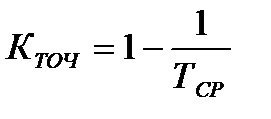

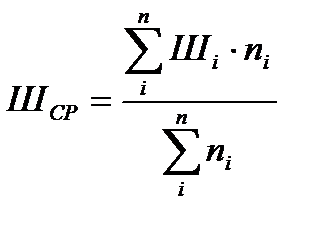

-дәлдік коэффициенті

(1.1)

(1.1)

(1.2)

(1.2)

мұндағы ТCP – дәлдіктің орташа мәні;

Ti – i- бетті квалитет;

n  – ағымдық квалитетті бет саны;

– ағымдық квалитетті бет саны;

ТCP =13;

Кдәл =0,92;

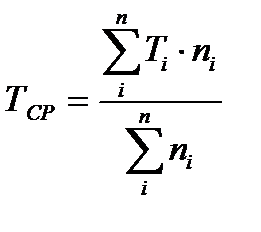

– үлпілдеу коэффициенті

; (1.3)

; (1.3)

; (1.4)

; (1.4)

мұндағы ШСР – орташа үлпілдеу, Ra;

Шi – беттің ағымдық үлпілдеуі;

ni – беттер саны;

ШСР = 6,8;

Кш = 0,85.

1.3 Өндіріс түрін анықтау

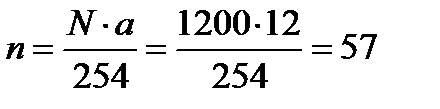

Оқыту мақсатында өндіріс түрін 2.3 бөлімдегі 2.3 - кесте бойынша анықтаймыз. Бөлшек массасы 8 кг. дейін және жылдық шығару бағдарламасы 500 – 5000 бөл/жыл (N=1200 бөл/жыл) өндіріс түрі – ортасериялы.

Сериялы өндіріске бөлшек шығуы партиямен іске асатын өндірістің топтық ұйымдасу түрі ұсынылады.

дана айына

дана айына

мұндағы а – бөлшекті шығару периоды, айына шығару а=12.

Өндіріс түрі есебімен механикалы күш жетегі мен ауысымды пластина кескішпен қолданылады.

1.4 Технологиялық үрдістің базалық нұсқасын талдау

Қосқыш корпусының материалы–АЛ9-1 аллюминий ерітіндісі, сондықтан дайындаманы тек құю әдісімен алуға болады. Ең жақсысы қабыршық пішін мен жерге құю болып табылады.

Бастапқы технологиялық үрдістегі өңдеу операция санын арттыратын әмбебап жабдықта жүргізіледі. Унифицирленген құралдар қолданылады. Бөлшекті өңдеудің бастапқы маршруты келесі операциялардан тұрады:

000 Дайындаушы.

005 Жонушы.

010 Фрезерлі.

015 Фрезерлі.

020 Фрезерлі.

025 Жонушы.

030 Фрезерлі.

035 Жонушы.

040 Фрезерлі.

045 Жонушы.

050 Бақылаушы.

055 Тартылатын.

060 Майлаушы.

065 Жуылатын.

070 Бақылаушы.

075 Боялатын.

Бір жабдықта операцияның максимал концентрациясы үшін өңдеуші МАНО МС50 орталығын қолдану ұсынылады. Сонымен қатар, механикалы күштік жетек пен прогрессивті кесу құралын қолданады.

2 Дайындаманы таңдау мен жобалау

2.1 Дайындаманы алу әдістері мен түрін таңдау

Дайындаманы алу әдісіне әсерін тигізеді: бөлшек материалы, оны дайындауға техникалық талаптар мен оның тағайындалуы; шығару көлемі мен сериялығы; бет формасы мен бөлшек өлшемдері.

Дайындаманы алудың қолайлы әдісі аталған факторлардың жан жақты талдауы мен бөлшектің технологиялық құнының технико экономикалық есебі негізінде анықтайды.

Бөлшекті дайындаудың технологиялығын қамтамасыз ететін дайындаманы алу әдісі минимал құнда қолайлы болып табылады.

Байланыста бекітілетін құмды пішіндегі дайындаманы құю әдісімен алу.

МЕСТ 26645-85 талптарынан шыға отырып бөлшектер енуін тағайындап, мәліметтерді 2.1 - кестеге келтіреміз.

Қабылданған әдіске сәйкес қабылдаймыз:

– өлшемдер мен массалардың дәлдік классы – 10;

|

|

|

– жіберу тізбесі – 3.

Өлшемге жіберулер бір жаққа берілген. Өлшемдер мен массаның дәлдік классын және жіберу тізбесін 2.3 – кесте бойынша таңдаймыз, рұқсат етулер 2.1 және жіберулер 2.2 – кесте бойынша.

2.1 – кесте – Бөлшектер енуін тағайындау

| Өлшемдер, мм | Рұқсаттар, Мм | Жіберу, Мм | Дайындама өлшемдерін есептеу, мм | Аяққы өлшемдер, мм |

| Ш61,15 | 2,4 | 3,6 | Ш61,15-(2.3,6)±2,4≈Ш54±2,4 | Ш54±2,4 |

| Ш90 | 2,8 | 3,6 | Ш90+(2×3,6)±2,8≈Ш97±2,8 | Ш97±2,8 |

| Ш94 | 2,8 | - | Ш94±2,8 | |

| Ш84 | 2,8 | 3,6 | Ш84+(2×3,6)±2,8≈Ш91±2,8 | Ш91±2,8 |

| R52 | 3,2 | - | R52±3,2 | |

| Ш66 | 2,8 | - | Ш66±2.8 | |

| 37,7 | 2,2 | 3,2 | 37,7+(2× 3,2)±2,2≈44±2,2 | 44±2,2 |

| 2,4 | - | 56±2,4 | ||

| 1,8 | - | 10±1,8 | ||

| 1,8 | 2,8 | 10+(2×2,8) ±1,8≈16±1,8 | 16±1,8 | |

| 3,2 | 16+3,2±2≈19±2 | 19±2 | ||

| 2,2 | - | 32±2,2 | ||

| 2,4 | 3,6 | 43+3,6±2,4≈47±2,4 | 47±2,4 |

2.1 - кестенің жалғасы

| Өлшемдер, мм | Рұқсаттар, Мм | Жіберу, Мм | Дайындама өлшемдерін есептеу, мм | Аяққы өлшемдер, мм |

| 2,8 | - | 88±2,8 | ||

| 2,8 | 3,2 | 80+3,2±2,8≈83±2,8 | 83±2,8 | |

| 2,8 | - | 76±2,8 | ||

| 2,8 | 3,2 | 92+(2× 3,2)±2,8≈98±2,8 | 98±2,8 | |

| 2,8 | - | 90±2,8 | ||

| 3,2 | - | 126±3,2 | ||

| 2,4 | - | 44±2,4 | ||

| 2,4 | - | 56±2,4 | ||

| 3,2 | 3,2 | 125+3,2±3,2≈128±3,2 | 128±3,2 |

1. Құю бұрылысы МЕСТ 26645-85 пен МЕСТ 8909-88 сәйкес техникалық талаптар мен құю моделінің біртүрлі дайындалуында құю бұрылысын 1° деп қабылдаймыз.

2. Айналған бұрыштардың көрсетілмеген құю радиустарын R=1,5мм тең деп қабылдаймыз.

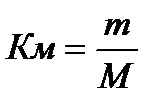

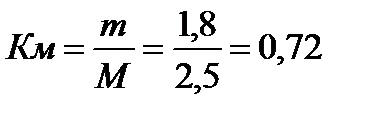

3. Материалдың пайдалану коэффициентін келесі формула бойынша анықтаймыз:

(2.1)

(2.1)

мұндағы m – бөлшек массасы, кг;

M – дайындама массасы, кг.

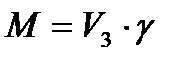

Дайындама массасын есептейміз:

(2.2)

(2.2)

мұндағы г –материал тығыздығы, г/см3. Аллюминий ерітіндіс і үшін АЛ9-1: г=2,699 г/см3;

Vз – дайындама көлемі.

Дайындама көлемін дайындаманы құрушы қарапайым денелердің көлемдерінің алгебралық қосындысы ретінде анықтаймыз:

V =0,00088 м3.

Mзаг.=2,5кг.

Бөлшек массасын есептейміз:

m = 1,8 кг

Материалдың пайдалану коэффициентін анықтаймыз:

(2.3)

(2.3)

Құюдың берілген әдісі бөлшек контурына жақын құйманы алу тапсырмасын қанағаттандырады, яғни пайдалану коэффициенті 1ге жақын.

|

|

|

Қабыршақты пішінге құю әдісімен дайындаманы алу.

МЕСТ 26645-85 талаптарынан бөлшек өлшемдеріне рұқсаттар мен жіберуді тағайындап, бұл мәліметтерді 2.2 - кестеге жинақтаймыз.

Қабылданған әдіске сәйкес қабылдаймыз:

– өлшемдер мен массалардың дәлдік классы – 7Т;

– жіберу тізбесі – 2.

Өлшемге жіберу бір жаққа берілген. Өлшемдер мен массаның дәлдік классын және жіберу тізбесін 2.3 – кесте бойынша таңдаймыз, рұқсат етулер 2.1 және жіберулер 2.2 – кесте бойынша.

2.2 – кесте – Өлшемдер мен массаның дәлдік классын есептеу

| Өлшемдер, мм | Рұқсаттар, Мм | Жіберу, мм | Дайындама өлшемдерін есептеу, мм | Аяққы өлшемдер, мм |

| Ш76 | 0,8 | 2,0 | Ш76-(2×2,0)±0,8≈Ш72±0,8 | Ш72±0,8 |

| Ш107 | 0,9 | 1,6 | Ш107+(2×1,6)±0,9≈Ш110,2±0,9 | Ш110,2±0,9 |

| Ш94 | 0,9 | - | Ш94±0,9 | |

| Ш73 | 0,9 | 2,0 | Ш73+(2×2,0)±0,9≈Ш77±0,9 | Ш77±0,9 |

| R52 | - | R52±1 | ||

| Ш66 | 0,9 | - | Ш66±0,9 | |

| 0,7 | 1,8 | 25+(2·1,8)±0,7≈28,6±0,7 | 28,6±0,7 | |

| 0,8 | - | 56±0,8 | ||

| 0,56 | - | 10±0,56 | ||

| 0,56 | 1,6 | 50+(2·1,6) ±53,2≈13±53,2 | 13±53,2 | |

| 0,64 | 1,5 | 16+1,5±17,5≈19±17,5 | 19±17,5 | |

| 0,7 | - | 32±0,47 | ||

| 0,8 | 2,0 | 47+2,0±0,8≈49±0,8 | 49±0,8 | |

| 0,9 | - | 88±0,9 | ||

| 0,9 | 2,0 | 60+2,0±0,9≈62±0,9 | 62±0,9 | |

| 0,9 | - | 76±0,9 | ||

| 0,9 | 2,0 | 92+(2×2,0)±0,9≈96±0,9 | 96±0,9 | |

| 0,9 | - | 90±0,9 | ||

| - | 226±1 | |||

| 0,8 | - | 44±0,8 | ||

| 0,8 | - | 56±0,8 |

2.2 Дайындаманы алу әдістерін технико-экономикалық салыстыру

Дайындаманы алу әдісін таңдау үшін технологиялық құн бойынша салыстырмалы талдау жүргізу керек.

Бірінші немесе екінші әдіспен алынатын дайындаманың технологиялық өзіндік құнын есептеу:

Ст=Сзаг.×М+Cмех.×(М-m)-Сотх.×(M-m) (2.4)

мұндағы М – дайындама массасы;

m – бөлшек массасы;

Сзаг – дайындаманың бір киллограмм құны, тг/ж.;

Cмех. – механикалық өңдеу құны, тг/ж.Ғ

Сотх – қалдықтың бір киллограмм құны, тг/ж.;

Құю, қабыршақты пішінде алынатын әдістер арқылы алынған дайындамалар құны бағалау сатысын нақты түрде формула бойынша анықтауға болады:

Сзаг=Сот·hT·hC·hB·hM·hП, тг/ж (2.5)

мұндағы Сот – бір килограмм дайындаманың бастапқы құны;

hT – дайындама дәлдігін есепке алатын коэффициент;

hC – дайындама күрделігін есепке алатын коэффициент;

hB – дайындама массасын есепке алатын коэффициент;

hM – дайындама материалын есепке алатын коэффициент;

hП – серия тобын есепке алатын коэффициент.

Құмды формаға құю әдісімен дайындаманы алу үшін 2.5 формуладағы коэффициенттер мәні келесідей:

hT =1,05 – 5-ый дәлдік классы;

hC =1 – 3-ая дайындаманы алудың күрделілік тобы;

hB =1 –дайындама массасы 1,0…3,0 кг шегінде орналасқан;

hM =5,10 –алюминий ерітіндісі болғандықтан;

hП =1 – 3-ая серия тобы;

құйманың бір киллограмының бастапқы құны Сот = 0,29тг құрайды.

Сзаг =0,29×1,05×1×1×5,10×1=1,55 тг.

Механикалық өңдеу құнын формула бойынша есептейміз:

Смех.=Сс+Ем. Ск, тг/кг; (2.6)

мұндағы Сс = 0,495 – жоңқаның бір киллограмына ағымдық шығындар;

Ск = 1,085 – жоңқаның бір киллограммына капитал шығындар;

Ем = 0,15 – капиталды салымдардың тиімділігініңі қалыпты коэффициенті (0,1…0,2) шегінде таңдаймыз.

Смех.=0,495 + 0,15×1,085=0,66 тг., Сотх.=0,146 тг/кг тең деп қабылдаймыз.

Құю әдісімен алынған дайындаманың жалпы құнын анықтаймыз:

Ст=1,55×2,5+0,66×(2,5-1,8)–0,146×(2,5-1,8) = 4,235

Қабыршақ формасындағы құю әдісімен алынатын дайындама коэффициент мәні (2.5) формулада келесідей:

hT =1,05 – 5-ый дәлдік классы;

hC =1 – 3-ая дайындаманы алудың күрделілік тобы;

hB =1 –дайындама массасы 1,0…3,0 кг шегінде орналасқан;

hM =5,10 –алюминий ерітіндісі болғандықтан;

hП =1 – 3-ая серия тобы;

құйманың бір киллограммының бастапқы құны Сот = 0,29 тг құрайды.

Ерітілетін модель бойынша құюмен алынатын дайындаманың жалпы құнын анықтаймыз:

Ст=1,55×2,2+0,66×(2,2-1,8)-0,146×(2,2-1,8)=3,616.

Осылайша, технологиялық құн бойынша үнемдісі қабыршақ формадағы құю әдісімен алынған дайындаманың бөлшектерін дайындау болып табылады.

Базалық сұлбаларды өңдеуде келесі принциптерге сүйенеміз: базаның бірлік принципі, яғни өлшеуіш пен технологиялық базаны және базаның тұрақтылық принципін біріктіру, яғни әр түрлі ТҮ бірдей технологиялық базаны қолдану.

Жұдырықты өзіндік орталықтандырылған патронда бекітудің бірінші операциясында дайындаманың негізгі қара базалары қолданылады –23 мен 30 беттер.

010 операцияда бұрын алынған саңылау 33 мен 14, 23 беттерді аламыз.

015 операцияда база ретінде 13, 3, 8, 4, 7 беттері қолданылады.

025 операцияда дайындама 23 торс пен 25 паза бойынша базаланады.

Берілген сұлбаларда базалада бөлшектің негізгі элементтерін қажеттігі дәлдігіне жетеміз.

2.3 Технологиялық маршрут пен өңдеу жоспары

Базалық технологиялық үрдіске қарағанда технологиялық операцияның жобалық нұсқасын өңдеу операция мен өткелдің максимал концентрациясымен өңделеді. Жобалы технологиялық үрдісте өңделетін орталықтарға жол беріледі. Механикалы күштік жетек пен прогресті кесу құралымен әмбебап жинағыш бейімдеулер қолданылады. Жобалы технологиялық үрдістің бөлшектерін өңдеу маршруты 2.3 – кестеде көрсетілген.

2.3 – кесте – Соңғы өшіргіштің корпусын өңдеудің жобалық маршруты

| № операция | Операция атауы мен мазмұны | Өңделетін беттер | Квалитет | Үлпілдеу, Rz |

| Дайындалатын | ||||

| Сарқырамалы | ||||

| Фрезерлі | 1, 3, 8, 10, 4, 5, 7,32, 13, 12, 28 | |||

| Фрезерлі – көлденеңінен | 11, 23, 30, 27, 24, 17, 19, 33, 6, 34, 21, 22 | |||

| Бақылаушы | ||||

| Тартылатын | ||||

| Тегістеуші | - | - | ||

| Жуылатын | - | - | ||

| Бақылаушы | - | - | ||

| Боялатын | - | - |

Өңделген маршрут негізінде өңдеу жоспарын құрамыз. Өңдеу жоспары графикалық бөлімінің 06.М.15.64.01бетінде көрсетілген.

2.4 Технологиялық үрдістің өлшемдік таңдауы

Бөлім тапсырмасы – технологиялық үрдістің өлшемдік талдауын қолданып, дайындаудағы үрдісте өлшемдік параметрлердің есептеуін жүргізу, осы кезде корпусты дайындаудың техүрдісі сапалы бөлшектер дайындау мен өндірісте жарамсыз болмауына кепілдік беруі керек, операциялар мен өткелдердің минимал саны мен дайындаманың минимал өлшемін қамтамасыз етуі керек.

Өлшемдік тізбектің есептелуі тек радиал бағытта жүргізіледі.

Номиналдар теңдеуі түрінде операционды өлшемдік тізбек теңдеуін құрамыз.

Жалпы түрде былай болады:

[A]=S xi×Ai, (2.7)

мұндағы, [A] – тұйықталатын түйіннің номинал мәні;

Ai – құраушы түйіндердің номинал мәні;

i – түйіннің реттік номері;

n – құраушы түйіндер саны;

xi – түйіндердің бағыты мен көлемі бойынша орналасуын сипаттайтын беріліс қатынастары. Параллель түйінді сызықты тізбектер үшін беріліс түйіндер тең: xi =1 (арттыратын түйін); xi =-1 (кемітетін түйін).

Тұйық операционды жіберу теңдеуін құрайық:

[Z3305] = Ц05 + Е 3300 3000 + Е 3305 3000 – Ц00;

[Z3210-1] = Ф00 + Е 3200 3300 + Е 3300 3000 + Е33053000 +Е32103305– Ф10-1;

[Z1310] = П00 + Е 3000 1300 + Е 3305 3000+Е13103305 – П10;

[Z3210-2] = Ф10-1 + Е 3210-1 3305 + Е 3210-1 3305– Ф10-2;

[Z3015-1] = У00 + Е 3000 1300 + Е 3015-1 1310– У15-1;

[Z3015-2] = У15-1 + Е3015-11310+ Е3015-21310– У15-2;

[Z2715] = G15-2 + Е 2715-2 1310 + Е 2715-1 1310 – G15-1;

[Z3315-1] = Ц15-1 + Е 3315-1 1310 + Е 1310 3305 – Ц05;

[Z3315-2] = Ц15-2 + Е 3315-2 1310 + Е 3315 1310 – Ц15-1;

[Z2115] = J15-2 + Е 2115-2 1310 + Е 2115-1 1310 – J15-1;

2015-06-16

2015-06-16 1862

1862