филиала «Газопромысловое управление»

Члены жюри:

| Агеев Алексей Леонидович - | заместитель начальника Технического отдела; |

| Голяков Дмитрий Петрович - | главный инженер филиала «Газопромысловое управление»; |

| Латыпов Артур Ильдарович | ведущий инженер Производственно-технического отдела филиала «Газопромысловое управление». |

Модератор: Халиулин Дамир Винирович

8-912-420-58-99

| № п/п | ФИО докладчика | Время выступления | Тема доклада |

| Егорин Илья Александрович ООО «Газпром добыча Ноябрьск» | 09:20-09:40 | Анализ подъема ГВК по Вынгаяхинскому ГМ. Методы контроля текущего положения ГВК и прогнозирование обводнения скважин. Эксплуатационные риски и пути их снижения | |

| Кадыров Тимур Фаритович ООО «Газпром добыча Ямбург» | 09:40-10:00 | Условия работы дожимного комплекса Ямбургского НГКМ при трехступенчатом сжатии | |

| Кудияров Герман Сергеевич ООО «Газпром добыча Ямбург» | 10:00-10:20 | Усовершенствование системы подачи ингибитора гидратообразования на газовом промысле №1В Ямбургского месторождения | |

| Куркин Евгений Владимирович ООО «Газпром добыча Ямбург» | 10:20-10:40 | Предложения по совершенствованию работы газовых промыслов Ямбургского НГКМ путем перевода блоков регенерации гликоля на работу по схеме азеотропной перегонки | |

| Кущ Павел Иванович ОАО «Севернефтегазпром» | 10:40-11:00 | Оптимизация технических решений по повышению продуктивности и газоотдачи туронской газовой залежи Южно-Русского нефтегазоконденсатного месторождения | |

| Кофе-брейк 11:00-11:30 столовая Административного здания филиала «Газопромысловое управление» | |||

| Лаврененков Сергей Владимирович ЗПКТ ООО «Газпром переработка» | 11:30-11:50 | Увеличение количества переработанного конденсата газового нестабильного «Ачимовских» отложений за счет подачи на орошение в смеси с конденсатом газовым нестабильным «Валанжинских» отложений | |

| Михальченко Дмитрий Игоревич ООО «Газпром добыча Надым» | 11:50-12:10 | Управление температурным режимом многолетнемерзлых грунтов | |

| Набиуллин Азамат Уралович ООО «Газпром добыча Уренгой» | 12:10-12:30 | Исследование совместной работы компрессоров с различными параметрами на ДКС УКПГ-1АС | |

| Никифоров Алексей Вениаминович ЗПКТ ООО «Газпром переработка» | 12:30-12:50 | Снижение содержания сернистых соединений в дизельном топливе Уренгойского ЗПКТ | |

| Обед 13:30-14:15 переезд в кафе гостиницы «Ямбург» | |||

| Петренко Николай Николаевич ООО «Газпром добыча Ямбург» | 14:30-14:50 | Влияние фазовых переходов воды на разработку газовых и газоконденсатных месторождений | |

| Степанов Михаил Михайлович ООО «Газпром добыча Ямбург» | 14:50-15:10 | Подбор оптимальной методики построения карты изобар в ПО Петрель на примере неокомской залежи ЗНГКМ | |

| Тимергалеев Ринат Раисович ООО «Газпром добыча Надым» | 15:10-15:30 | Проблемы и пути повышения эффективности работы установки стабилизации конденсата (УСК) ГП-2 Бованеновского НГКМ | |

| Хасанов Данир Юлаевич ООО «Газпром добыча Ямбург» | 15:30-15:50 | Анализ инноваций в области подготовки газа при решении проблем сепарации на ЗНГКМ | |

| Кофе-брейк 16:00-16:30 столовая Административного здания филиала «Газопромысловое управление» | |||

| Черенков Федор Андреевич ОАО «Севернефтегазпром» | 16:30-16:50 | Модернизация испарителя для регенерации жидких абсорбентов природного газа | |

| Карамышев Сергей Геннадьевич ООО «Газпром добыча Ямбург» | 16:50-17:10 | Проведение опытно-промышленной эксплуатации механического оборудования на производственных объектах ООО «Газпром добыча Ямбург» | |

| Шустов Дмитрий Игоревич ООО «Газпром добыча Ямбург» | 17:10-17:30 | Применение гидродинамических исследований для определения зон фильтрации в пласте к горизонтальному стволу скважины |

«АНАЛИЗ ПОДЪЁМА ГВК ПО ВЫНГАЯХИНСКОМУ ГМ. МЕТОДЫ КОНТРОЛЯ ТЕКУЩЕГО ПОЛОЖЕНИЯ ГВК И ПРОГНОЗИРОВАНИЕ ОБВОДНЕНИЯ СКВАЖИН. ЭКСПЛУАТАЦИОННЫЕ РИСКИ И ПУТИ ИХ СНИЖЕНИЯ»

Егорин И.А., Смольников В.Е.

ООО «Газпром добыча Ноябрьск»

Вынгаяхинский газовый промысел

Вынгаяхинское и Еты–Пуровское месторождения разрабатываются в комплексе Вынгаяхинского газового промысла. На текущий момент оба месторождения находятся в стадии постоянных отборов и являются «месторождениями – регуляторами» с возможностью изменения добычи в пределах от минимальных объемов до предельно – допустимых и в периоды повышенных отборов принимают на себя все пиковые нагрузки ООО «Газпром добыча Ноябрьск».

По истечении нескольких лет их комплексной эксплуатации были выявлены некоторые отклонения от проектных значений ряда геолого-технических и технологических параметров, возник ряд серьёзных проблем, основные из которых:

1. Разные темпы снижения давления ВЯГМ и ЕПГМ приводят к необходимости дросселяции скважин ВЯГМ, что ставит под сомнение возможность эксплуатации обоих месторождений одной ДКС;

2. Неравномерный подъём ГВК на ВЯГМ и как следствие преждевременное обводнение скважин.

Для проведения системного контроля за разработкой на месторождении имеется сеть наблюдательных скважин. Всего проектом предусмотрено 11 скважин. Анализ динамики изменения пластового давления, реакции пьезометрических скважин на процесс разработки, результатов геофизических исследований скважин свидетельствует о проявлении активного упруговодонапорного режима работы залежи.

Столкнувшись с преждевременным обводнением скважин 1111 и 1132 выходом их из строя, мы пришли к выводу, что существующая система наблюдательных скважин не информативна при прогнозировании обводнения эксплуатационных скважин. По результатам ПГИ проведенных 28.05.13г. по скважине 1Н, которая является наблюдательной за положением текущего ГВК для КГС №№ 5, 13, уровень текущего ГВК отмечается на расстоянии 12 метров, от нижних отверстий интервала перфорации скважины 1132. Так же интересна ситуация со скважиной 1052, наблюдательной для которой является так же 1Н. По результатам ПГИ уровень текущего ГВК отмечается в нижнем интервале перфорации, но признаков обводнения по скважине не выявлено.

На основании изложенного выше, в принципе можно прийти к заключению, что использовать материалы ПГИ по существующей системе наблюдательных скважин при прогнозировании обводнения и планирования ГТМ не корректно. Попробуем разобраться в сложившейся ситуации на участке скважины 1Н и КГС 5, 13.

Рассчитаем высоту столба конуса по скважине 1052, используя гидростатическую формулу. Плотность пластовой воды составляет 1,017 г/см3. Плотность газа, при термобарических условиях пласта, составляет 0,0405 г/см3. Депрессия на пласт, при среднем дебите в этот период 450 тыс. м3/сут., составила 1,3 ат. Подставляем все это в формулу 1,3 = (НКОНУСА* (1,017 – 0,0405))/10. Выразив эту формулу через высоту конуса (НКОНУСА), получаем 13,4 метров. С учетом капиллярных давлений, для известной проницаемости, высота переходной зоны составляет около 1 – 1,5 метров. В сумме имеем около 15 метров высоты конуса. Переведем все это в абсолютные отметки и получаем новое значение ГВК (-694.6 метра). Это ниже перфорационных отверстий в скважине 1052, но лишь незначительно (около 3-х метров).

Конечно же, при таком положении ГВК в районе КГС 5, то в скважине 1052 первые признаки пластовой воды в продукции скважины определённо присутствовали бы. Но этого не происходит, и скважина абсолютно нормально работает в безводном режиме. Если выводы геофизиков в отношении текущего положения ГВК, в принципе подтверждаются расчётным путём и на момент прорыва пластовой воды, реальный уровень ГВК находился на 12 метров, ниже самых глубоких перфорационных каналов, тогда почему же все-таки произошло обводнение скважины 1132? Попробуем ответить на этот вопрос, заглянув в историю работы скважины. Прорыв воды в скважину произошел на пике ее расхода (540 тысяч м3/сут.). Именно этот период эксплуатации для скважины оказался критическим, поскольку при этом расходе превышен рекомендованный проектом, уровень депрессии на пласт. Подобная ситуация уже возникала годом ранее по скважине 1111.

Причина понятна – это является не следствием не равномерного подъема ГВК, а нарушение оптимального технологического режима эксплуатации.

В этом ключе, поведём анализ работы фонда скважин месторождения при уровнях отбора газа 2012 года. Как видно средний дебет одной скважины составил 490,0 тыс. м3/сутки, а средней депрессия на пласт 1,33 атм., что на 50 % превышает рекомендованное проектом. Примерно 60 % эксплуатационного фонда скважин работает с превышением этого показателя. Логичный выход из ситуации - произвести перераспределение нагрузки! Но поскольку эксплуатация месторождения осложнена необходимостью дросселяции скважин Вынгаяхинского месторождения для обеспечения требуемых объёмов добычи газа с Еты–Пуровского месторождения, при этом в периоды пиковых нагрузок перепад давления составляет от 15 – 22 атм., при таких условиях ни о каком перераспределении речи и быть не может.

По результатам проводимых ГДИ был рассчитан оптимальный технологический режим. При сохранении рекомендуемых проектным документом значений депрессии на пласт (0,89 атм.), учитывая имеющееся количество скважин (33), годовой уровень отбора газа по месторождению не должен превышать 4,5 млрд. м3, при этом средний дебет 1 скважины должен составлять 373,3 тыс. м3/сутки.

Основной вопрос – как продлить период безводной разработки участка или залежи в целом и в первую очередь скважин, где риски подхватить пластовую воду самые высокие? Ответ вытекает из приведенных выше рассуждений и анализа материалов исследования скважины 1052 … необходимо соблюдать определенный режим в скважине и в первую очередь необходим контроль за депрессией – не более 0,89 атм. И особо внимательно к соблюдению этого условия необходимо относится при разработке краевых зон, где нет такого запаса газонасыщенных мощностей как в центральной части залежи, но имеются достаточно большие площади дренируемых участков.

Как из любой ситуации выходов может быть множество, но рациональных из них два:

1. снижение годового отбора газа по месторождению в частности и промыслу соответственно (но это усугубит ситуацию с существующим перекосом давлений, из-за снижения темпов падения по Вынгаяхинскому ГМ);

Расход газа на Еты–Пуровском ГМ сильно зависит от входного давления в ЦВС. Для обеспечения требуемых входных давлений производится дросселяция скважин Вынгаяхинского ГМ, где величина дросселя определяется разницей устьевых давлений Вынгаяхинского ГМ и Еты – Пуровского ГМ с учетом потери давления в газосборных путях и МПГ.

2. строительство ДКС на Еты – Пуровском ГМ, что также не решает проблему разницы снижения пластового давления между месторождениями;

3. сохранение или увеличение требуемых уровней отбора газа за счёт бурения дополнительного фонда скважин, тем более что на месторождении имеются части залежи, не охваченные разработкой.

Если обратиться к истории составления проектных документов, то в первом проекте разработки Вынгаяхинского ГМ предусматривалось 4 варианта, с уровнями добычи газа 4,0; 5,0; 6,0 и 7,0 млрд. м3 в год с фондом эксплуатационных скважин 26, 33, 39 и 45 соответственно. Согласно предложенных институтом вариантов при уровне добычи 2012 года (5,902 млрд. м3), фонд эксплуатационных скважин должен составлять 39, а не 33 имеющегося фонда!? Тем более что запасы газа увеличились ~ 15 %!

«УСЛОВИЯ РАБОТЫ ДОЖИМНОГО КОМПЛЕКСА ЯМБУРГСКОГО НГКМ ПРИ ТРЕХСТУПЕНЧАТОМ СЖАТИИ»

Кадыров Т.Ф.

Производственный отдел по эксплуатации дожимных компрессорных станций и станций охлаждения газа

Завершающая стадия разработки Ямбургскогоместорождения характеризуется рядом осложнений:

1) Эксплуатация системы сбора газа. В условиях снижения отборов газа при повышении обводнения газовой залежи, а также снижения скорости движения в шлейфах ведет к выпадению влаги в зимний период года и образованию на стенках труб льда. Первое может привести к образованию жидкостных пробок в низких участках трубопроводов, второе вызывает необходимость подачи значительного объёма метанола и соответственно его повышенный расход.

2) Работа дожимных компрессорных станций (ДКС). В условиях снижения отборов газа, соответственно снижения объема перекачиваемого газа ДКС ведет к неравномерно загрузке ГПА, уменьшению рабочего диапазона центробежных компрессоров (ЦБК) и, как следствие, необходимости перепуска перекачиваемого газа и увеличения расхода газа собственных нужд.

Дальнейшее снижение отборов газа в будущие периоды эксплуатации приведет к тому, что при двухступенчатом сжатии ДКС будет не способна обеспечивать необходимое давление газа на выходе, особенно в летний период.

Перевод ДКС на три ступени сжатия позволит обеспечить эффективную работу дожимного комплекса на завершающей стадии разработки месторождения.

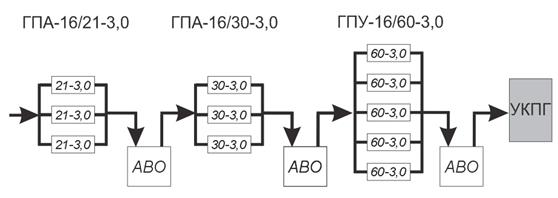

Рисунок 1 – Пример схемы оснащения ДКС-1 в три ступени сжатия

В работе проанализированы основные проблемы перехода на трехступенчатое сжатие: 1) минимальное давление на входе ЦБК; 2) обеспечение оптимальной работы ЦБК с учетом паспортных характеристик и уменьшения рабочего диапазона; 3) увеличение расхода топливного газа; 4) работа по схеме 1 в 1 в 1.

В данной работе проведен анализ состояния, оснащение производственных мощностей и расчет режима работы дожимного комплекса Ямбургского НГКМ для ответа на главный вопрос: при каких технологических условиях необходимо переходить на трехступенчатое сжатие на ДКС?

«УСОВЕРШЕНСТВОВАНИЕ СИСТЕМЫ ПОДАЧИ ИНГИБИТОРА ГИДРАТООБРАЗОВАНИЯ НА ГАЗОВОМ ПРОМЫСЛЕ №1В ЯМБУРГСКОГО МЕСТОРОЖДЕНИЯ»

Кудияров Г.С.

Филиал «Газопромысловое управление»

газовый промысел №1В

Одной из основных проблем добычи, транспорта и подготовки природного газа является гидратообразование. В настоящий момент в подавляющем большинстве случаев используют метанол – ингибитор данного процесса. Встает вопрос об его эффективном использовании, особенно в условиях промыслов, использующих технологии низкотемпературных сепарации и абсорбции, эксплуатирующих валанжинские залежи, богатые газовым конденсатом.

Газовый промысел №1В эксплуатирует валанжинскую залежь Ямбургского месторождения. Подготовка производится с помощью уникальной в своем роде технологии низкотемпературной абсорбции. Метанол подается на кусты скважин, в здание переключающей арматуры и по технологическим линиям цехов подготовки газа. Существующая система управления гидратообразованием подает требуемое количество метанола только от устья до общего коллектора шлейфов кустов скважин здания переключающей арматуры для «нового» фонда – недавно разбуренных и запущенных в эксплуатацию скважин – то есть установку комплексной подготовки газа данная система не охватывает. Также стоит отметить, что расчет необходимого количества подаваемого метанола производится по ВРД 39-1.13-051-2001 «Инструкция по нормированию расхода и расчета выбросов метанола для объектов ОАО "Газпром"». На данный момент утвержден новый, более точный СТО Газпром 3.1-3.010-2008 «Методика расчета норм расхода химреагентов по газодобывающим предприятиям ОАО "Газпром"». В данной работе предлагается обновить расчет в соответствии с данным СТО, вовлечь в регулирование подачи метанола «старый» фонд скважин и, что еще более существенно, представлена программа по определению нужных объемов подачи ингибитора гидратообразования по местам в цехе подготовки газа.

Регулирование подачи метанола во все необходимые элементы технологического процесса газового промысла №1В Ямбургского месторождения позволит системно бороться с проблемой гидратообразования при том, что исчезнет перерасход метанола, возникающий при неизвестности необходимых объемов ингибирования.

«ПРЕДЛОЖЕНИЯ ПО СОВЕРШЕНСТВОВАНИЮ РАБОТЫ ГАЗОВЫХ ПРОМЫСЛОВ ЯМБУРГСКОГО НГКМ ПУТЕМ ПЕРЕВОДА БЛОКОВ РЕГЕНЕРАЦИИ ГЛИКОЛЯ НА РАБОТУ ПО СХЕМЕ АЗЕОТРОПНОЙ ПЕРЕГОНКИ»

Куркин Е.В., Орлов С.А.

Филиал «Инженерно-технический центр»

Ямбургская лаборатория техники и технологии добычи

Период падающей добычи месторождения характеризуется падением давления добывающих скважин. Вместе с тем происходит увеличение выноса минерализованной пластовой воды с газом, что отражается на работе установок комплексной подготовки товарного газа (УКПГ). Это также отражается и на системе регенерации диэтиленгликоля (ДЭГа): увеличение нагрузки по воде в насыщенном абсорбенте на блоки регенерации абсорбента, повышение кратности циркуляции гликоля в системе, повышение содержания продуктов термодеструкции в регенерированном абсорбенте и минерализации регенерированного абсорбента.

Эффективность работы блока регенерации ДЭГа определяется параметром концентрации гликоля в абсорбенте. Для установок подготовки Ямбургского месторождения эта величина колеблется в среднем в пределах 98,0-99,3% масс. - для регенерированного ДЭГа. Концентрация ДЭГа увеличивается с повышением температуры его регенерации.

При температуре выше 164ОС ДЭГ частично разлагается. На Ямбургских УКПГ данная температура поддерживается в пределах 155-163 ОС, что близко к температуре начала деструкции абсорбента. Повышенная температура низа десорбционной колонны является фактором негативно влияющим на эксплуатационные свойства ДЭГа, снижая тем самым время его эксплуатации.

В докладе рассматривается возможность по переводу блоков регенерации на азеотропную перегонку абсорбента. Данный способ регенерации обеспечивает достижение концентрации гликолей в регенерированном абсорбенте на уровне не менее 99.5 % масс. и снижение температуры десорбции воды.

Присутствие азеотропного компонента в системе гликоль-вода способствует уменьшению содержания минеральных солей и продуктов распада в абсорбенте. Снижение температуры регенерации способствует уменьшению процесса вспенивания гликоля и, вследствие, снижению уноса абсорбента. Также это способствует сокращению расхода топливного газа на подогрев абсорбента в блоке регенерации и возможности исключения из технологической схемы блока регенерации гликолей вакуум создающей системы, что заметно сокращает энергозатраты в блоке регенерации.

Для применения схемы регенерации гликолей с использованием азеотропной перегонки требуется решение следующего ряда вопросов, которые слабо освящены в научно-технической литературе, а именно, выбор оптимального азеотропобразующего агента, разработка общих положений перевода существующих технологических схем на азеотропную перегонку.

Решение этих вопросов позволит обеспечить долгосрочную стабильную работу газовых промыслов при качественной подготовке природного газа к магистральному транспорту в период падающей добычи и на поздней стадии эксплуатации месторождения.

«ОПТИМИЗАЦИЯ ТЕХНИЧЕСКИХ РЕШЕНИЙ ПО ПОВЫШЕНИЮ ПРОДУКТИВНОСТИ И ГАЗООТДАЧИ ТУРОНСКОЙ ГАЗОВОЙ ЗАЛЕЖИ ЮЖНО-РУССКОГО НЕФТЕГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ»

Кущ П.И.

ОАО «Севернефтегазпром».

Туронские залежи газа широко распространены на месторождениях севера Тюменской области. Запасы газа, сосредоточенные в них относятся к трудноизвлекаемым. Основные сложности при разработке – низкие фильтрационно - емкостные свойства коллекторов, резкая литологическая неоднородность и фациальная изменчивость как по разрезу, так и по площади, невысокая пластовая температура и аномально высокое пластовое давление, предполагающие эксплуатацию в гидратном режиме.

На лицензионном участке ОАО «Севернефтегазпром» запасы газа по туронской залежи превышают 300 млрд.м3.

С момента открытия в 1969 г. испытано 19 поисково-разведочных и 2 эксплуатационных скважины (42 объекта испытания, включая повторные).

В 2008 году скважиной Р-35 велась опытно-промышленная эксплуатация, в ходе которой проводились мероприятия по интенсификации притока, а именно: высокоплотная перфорация, прогрев ствола, гидроразрыв пласта. В 2011 году компания приступила к осуществлению пилотного проекта по освоению туронской залежи.

На сегодняшний день туронская залежь Южно-Русского месторождения находится в опытно-промышленной разработке, осуществляется эксплуатация экспериментальной двухзабойной скважины № 174. За время ее эксплуатации получены данные по режимам эксплуатации, гидродинамическим и промыслово-геофизическим исследованиям.

Следующим техническим решением, направленным на повышение эффективности разработки туронской залежи стало строительство скважины № 184 с восходящим профилем ствола. На текущий момент проведены работы по освоению, запуск в эксплуатацию планируется в сентябре 2014 г.

С целью доизучения геологического строения и эволюции технических решений, направленных на повышение эффективности промышленной разработки всей туронской залежи в ОАО «Севернефтегазпром» разработана и выполняется «Программа исследовательских и полевых работ на период опытно-промышленной разработки туронской газовой залежи Южно-Русского месторождения». В соответствие с программой, в 2013 филиалом компании «Халлибуртон Интернэшнл Инк» начат проект по построению геомеханической модели участка туронской залежи, выбору систем заканчивания скважин и разработке технологии гидроразрыва пласта.

Полученная в ходе начала проекта по освоению туронской газовой залежи информация и дальнейшее выполнение «Программы исследовательских и полевых работ на период опытно-промышленной разработки туронской газовой залежи Южно-Русского месторождения» позволят максимально эффективно разработать мероприятия, направленные на повышение продуктивности, увеличение зоны дренирования и как следствие оптимизацию размещения туронских скважин.

«УВЕЛИЧЕНИЕ КОЛИЧЕСТВА ПЕРЕРАБОТАННОГО КОНДЕНСАТА ГАЗОВОГО НЕСТАБИЛЬНОГО «АЧИМОВСКИХ» ОТЛОЖЕНИЙ ЗА СЧЕТ ПОДАЧИ НА ОРОШЕНИЕ В СМЕСИ С КОНДЕНСАТОМ ГАЗОВЫМ НЕСТАБИЛЬНЫМ «ВАЛАНЖИНСКИХ» ОТЛОЖЕНИЙ»

Лаврененков С.В.

Завод по подготовке конденсата к транспорту

ООО «Газпром переработка»

В соответствии с перспективными планами разработки месторождений и добычи углеводородов ОАО «Газпром» на 2013-2015 годы планируется увеличение объема конденсата газового нестабильного (далее – КГН), поступающего на ЗПКТ с месторождений Надым–Пур–Тазовского региона.

С целью увеличения переработки объема КГН «Ачимовских» отложений в нашем докладе будет рассмотрена целесообразность подачи КГН «Ачимовских» отложений в смеси с КГН «Валанжинских» отложений на орошение в процессе подготовки КГН к дальнейшему транспорту на установке деэтанизации первой и второй очереди (далее – УДК-1, УДК-2).

На сегодняшний день на ЗПКТ реализовано техническое решение, позволяющее подготавливать КГН «Ачимовских» отложений к дальнейшему транспорту по магистральному конденсато-проводу «Уренгой-Сургут». Используемый способ подготовки КГН «Ачимовских» отложений позволяет осуществлять подачу КГН только на питание колонн деэтанизаторов в процессе подготовки на УДК-1, как в смеси с КГН «Валанжинских» отложений так и отдельно.

Целью нашего доклада является:

− рассмотрение целесообразности применения предлагаемого решения на производственных мощностях ЗПКТ;

− включение данного решения в программу научно исследовательских и опытно-конструкторских разработок с целью определения возможности реализации предлагаемого решения.

«УПРАВЛЕНИЕ ТЕМПЕРАТУРНЫМ РЕЖИМОМ МНОГОЛЕТНЕМЕРЗЛЫХ ГРУНТОВ»

Михальченко Д.И., Васильева А.О., Николайчук Э.В.

ИТЦ ООО «Газпром добыча Надым» служба ГТМ

Многолетний опыт, полученный в ходе освоения крупнейших газоконденсатных месторождений севера России, выявил широкий спектр проблем, связанных с обеспечением эксплуатационной надежности инженерных сооружений в условиях криолитозоны.

Опыт проектирования, строительства и эксплуатации объектов Медвежьего и Юбилейного месторождений позволяет сделать вывод о том, что недоучет инженерно-геокриологических условий площадок размещения проектируемых объектов приводит к необходимости применения дорогостоящих и энергоемких мероприятий по обеспечению эксплуатационной надежности и устойчивости инженерных сооружений.

Учитывая сложность и высокую стоимость мероприятий по инженерной защите объектов, выбор площадки строительства необходимо осуществлять на основании результатов геокриологического районирования территории, с целью выбора участков с изначально однородными инженерно-геокриологическими условиями и оптимизации затрат как на инженерные изыскания, так и на предпостроечные мероприятия для обеспечения кондиционного состояния грунтов оснований.

Показательной является ситуация на территории новой ДКС ГП-6 Медвежьего месторождения, площадка размещения которой по результатам изысканий на стадии проектирования была охарактеризована крайне неоднородным геокриологическим строением и высокой степенью обводненности. Это потребовало реализации мероприятий по предпостроечному промораживанию грунтов оснований. Однако аномально высокие температуры воздуха в зимний период не позволили обеспечить проектные температуры грунтов оснований объектов до ввода в эксплуатацию. В связи с этим уже в первые месяцы эксплуатации компрессорного цеха (КЦ) были зафиксированы вертикальные перемещения фундаментов турбоагрегатов и трубопроводной обвязки.

С целью исключения развития недопустимых деформаций фундаментов КЦ к реализации предложен комплексный подход, направленный на управление температурным режимом грунтов оснований инженерных сооружений. В основу подхода положены результаты работ по геотехническому мониторингу объектов и прогноз динамики геокриологических условий с использованием нестационарных численных методов теплотехнического моделирования.

«ИССЛЕДОВАНИЕ СОВМЕСТНОЙ РАБОТЫ КОМПРЕССОРОВ С РАЗЛИЧНЫМИ ПАРАМЕТРАМИ НА ДКС УКПГ-1АС»

Набиуллин А.У., Сорокин М.А.

ООО «Газпром добыча Уренгой»

Согласно Энергетической стратегии России 2030, приоритетным направлением является не наращивание добычи углеводородного топлива, производства электроэнергии и тепла, а повышении эффективности их использования путем внедрения современных, энергосберегающих технологий и высокотехнологичного оборудования.

Режим работы ДКС определяется режимом газопередачи межпромыслового коллектора. Неравномерность потребления газа определяет напряженную работу ДКС в неноминальных режимах, приводящих к значительному перерасходу топливного газа газоперекачивающими агрегатами (ГПА). Регулирование производительности может быть осуществлено следующими методами:

- включение (отключение) в работу определенного числа ГПА в зависимости от режима;

- изменение частоты вращения компрессора;

- перепуск компримируемого газа на большое станционное «кольцо».

Последний способ регулирования является самым неэкономичным и, к сожалению, практикуется на ДКС УКПГ-1АС по причине невозможности использования иного метода, при определенных диапазонах расхода газа, подаваемого в межпромысловый коллектор.

В 2013 году на первой ступени ДКС-1АС была произведена модернизация ГПА. Одним из этапов модернизации была замена на четырёх ГПА центробежных компрессоров с коротким корпусом НЦ-16-56-1,44 на компрессоры 294ГЦ2-460/18,5-41. На ГПА №6 по экономическим соображениям замена компрессора не проводилась. Резонно встал вопрос о возможности параллельной работы компрессоров с различными параметрами.

В целях снижения расхода топливного газа и возможности гибкого регулирования режима работы ДКС предлагается поменять местами СПЧ-16/56-1,7 агрегата ГПА №6 (первая ступень компримирования) и СПЧ-16/76-2,0М1 ГПА №2 (вторая ступень компримирования). Произведены необходимые расчеты и создана математическая модель совместной работы центробежных компрессоров с различными СПЧ, позволяющая гибко регулировать работу ДКС, исключая перепуск газа на большое станционное «кольцо». Проанализировав результаты расчетов, показана эффективность и целесообразность данных мероприятий.

«СНИЖЕНИЕ СОДЕРЖАНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ В

2015-06-04

2015-06-04 1394

1394