Лаптев С.П., Филиппов А.Н.

ООО «Газпром добыча Уренгой»

В соответствии с концепцией ОАО «Газпром» одной из основной задачей является реализация потенциала энергосбережения во всех видах деятельности и, как следствие, снижение техногенной нагрузки на окружающую среду. Эту задачу можно решить следующими методами:

1) использование энергии выхлопных газов для выработки электроэнергии за счет монтажа термоэлектрического генератора в дымовой шахте ГПА;

2) использование турбодетандерных установок для преобразования снижаемого давления в электрическую энергию;

3) использование генераторов полного потока газа (ГППГ) для преобразования снижаемого давления в электрическую энергию.

Рассмотрев основные достоинства и недостатки предложенных способов для дальнейшей проработки выбран вариант с ГППГ. Для внедрения ГППГ произведен расчет генератора по конструктивным и техническим характеристикам (расход газа, входное и выходное давление, а также температура газа) для узлов редуцирования расположенных на дожимных компрессорных станциях ГП-3 и ГКП-8. Выполнены ориентировочные расчёты энергии (ГП-3 – 128 кВт, ГКП-8 – 165 кВт). На основании расчёта предложена схема врезки ГППГ в узел редуцирования БПТПиИГ на ДКС ГКП-8. Мощность, выработанную генератором, предполагается направить на электроснабжение потребителей (освещение и вентиляция) ПЭБ, БПТПиИГ, ЦОГ ДКС. Предлагается схема подключения генератора к потребителям. ГППГ имеет систему контроля с аналоговым и цифровом ввод/выводом. КИП включает в себя замеры основных параметров. Срок окупаемости издержек на изготовление и внедрение генератора составляет порядка 4 лет.

На основании проделанной работы сделаны выводы: внедрение генератора полного потока газа позволит сэкономить до 1450 МВт/год электроэнергии. Генератор прост и надежен при эксплуатации, имеет низкие эксплуатационные расходы, отсутствуют дополнительные капитальные вложений при строительстве и сравнительно не высокие сроки окупаемости предлагаемого проекта.

«РЕСУРСОСБЕРЕЖЕНИЕ НА УКПГ НА ПРИМЕРЕ ГП-4»

Левадный Ю.В.

Филиал «Газопромысловое управление»

газовый промысел №4

На многих установках комплексной подготовки газа ООО «Газпром Добыча Ямбург» производится абсорбционная осушка газа. В массообменных аппаратах (абсорберах) происходит смешение двух потоков: «сырого» газа и диэтиленгликоля (ДЭГа), после которого ДЭГ насыщается водой, а газ «осушается». В результате получается товарный газ, соответствующий требованиям по температуре точки росы, и насыщенный раствор ДЭГа (нДЭГ), с концентрацией 95-96 %.

Для повторного использования ДЭГа необходимо повысить его концентрацию до 98-99 %, для чего на УКПГ установлены колонны - десорберы (К-1), в которых происходит выпарка влаги из нДЭГа. Технологическим регламентом предусмотрено создание в десорберах вакуумметрического давления до 0,2Ратм, для интенсификации кипения воды.

Для создания «вакуума» в колоннах на ГП-4 применяются водокольцевые насосы (Н-6) - вода в насосах используется для создания уплотнения между рабочим колесом и корпусом насоса. В соответствии с паспортом водокольцевых насосов Н-6 суточный расход воды при нормальном режиме эксплуатации составляет до 28 м3.

Вода к насосам подается из пожарного водовода, куда поступает из пожарных резервуаров РВС-800. Для компенсации ежесуточного расхода воды ООО «Газпром Добыча Ямбург» закупает воду по цене примерно 1045,13 руб. за м3. Таким образом, в течение года расходуется воды на сумму:

Q = 365 сут * 28м3/сут * 1045,13 руб/ м3 = 10 681 228,6 руб.

После использования в насосах вода сбрасывается в емкость пром. стоков (Е-12) для дальнейшей утилизации на ГФУ. В соответствии с паспортом ГФУ-5 расход газа на сжигание 1 м3 воды при нормальном режиме эксплуатации равен 800 м3/ м3. Стоимость 1 м3 газа для ООО «Газпром Добыча Ямбург» составляет 0,5 р. Таким образом, ежегодно на сжигание пром. стоков, образующихся от работы насосов Н-6 тратится:

Q = 365 сут * 28м3/сут * 800 м3/ м3 * 0,5р. = 4 088 000 руб.

То есть полная стоимость воды для насосов Н-6 в течение года примерно равна:

Qполн = 10 681 228,6 руб. + 4 088 000 руб. = 14 769 228,6 руб.

В то же время на многих УКПГ работают цеха регенерации метанола: водо-метанольный раствор (ВМР), поступающий вместе со скважинной продукцией, направляется в колонну-регенератор (К-1а), где из него выпаривается метанол, а оставшаяся вода сбрасывается в емкость пром. стоков (Е-12) для дальнейшей утилизации на ГФУ.

Нами предлагается смонтировать трубопровод, по которому вода после регенератора К-1а будет направляться к насосам Н-6. Предложенное решение позволит отказаться от закупки воды и снизит количество сжигаемых пром. стоков на ГФУ. Годовая экономия от данного предложения может составить до 14 769 228,6 руб. на каждом промысле.

«ИННОВАЦИОННОЕ ТЕХНИЧЕСКОЕ РЕШЕНИЕ ПО ЭНЕРГОСБЕРЕЖЕНИЮ И СОКРАЩЕНИЮ ВРЕДНЫХ ВЫБРОСОВ ОТ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ»

Касьяненко А.А., Легай А.А.

ОАО «Севернефтегазпром»

В настоящее время актуальной проблемой производственного технологического процесса добычи и подготовки газа к транспорту газодобывающих предприятий, а также транспортировки природного газа газотранспортными предприятиями с применением сухих газодинамических уплотнений (СГУ) на газоперекачивающих агрегатах (ГПА) дожимных компрессорных станциях (ДКС) является утилизация осушенного и подготовленного газа на свечные трубопроводы в атмосферу с безвозвратными потерями газа.

В настоящее время актуальной проблемой производственного технологического процесса добычи и подготовки газа к транспорту газодобывающих предприятий, а также транспортировки природного газа газотранспортными предприятиями с применением сухих газодинамических уплотнений (СГУ) на газоперекачивающих агрегатах (ГПА) дожимных компрессорных станциях (ДКС) является утилизация осушенного и подготовленного газа на свечные трубопроводы в атмосферу с безвозвратными потерями газа.

Согласно проектным условиям, при эксплуатации ГПА происходит постоянный выброс без сжигания парниковых газов от СГУ на свечные трубопроводы при постоянном расходе на технологические нужды подготовленного и осушенного газа. Данный фактор приводит к существенным потерям энергоресурсов на производственных объектах топливно-энергетического комплекса (ТЭК).

Для разработки и внедрения передовых энергосберегающих технологий в ОАО «Севернефтегазпром» была произведена научно – исследовательская и опытно – конструкторская работа (НИОКР), основными целями которой являлся подбор оптимальных технологических параметров работы СГУ при направлении газа от свечных трубопроводов на собственные нужды с разработкой Системы управления технологическими потерями газа после СГУ. Объектом исследования являлись сухие газодинамические уплотнения типа 28АТ производства компании John Crane и системы их обеспечения, установленные на ГПА-16ДКС-09 «Урал» ЮРНГМ ОАО «Севернефтегазпром».

Сущность исследования заключалась в минимизации капитальных вложений и исключении существенных конструктивных доработок СГУ и ГПА в целом с эффективной рентабельностью разработанной Системы, с помощью которой утечки газа после первой ступени СГУ ГПА будут доставляться на объекты потребители, расположенные на газовом промысле ЮРНГМ. Суммарный максимальный расход утечек газа после первой ступени СГУ только от двух ГПА первой очереди ДКС в настоящее время составляет до Q = 940 тыс. м3/год.

По результатам ОКР 19 июля 2013 года на ДКС ЮРНГМ реализован опытный образец инновационной «Системы управления технологическими потерями газа после СГУ» с использованием газа после СГУ на собственные технологические нужды производства с давлением в системе газопотребления ниже 0,25 МПа и разработаны технические решения для использования газа после СГУ на объектах газопотребления с давлением выше 0,25 МПа.

По результатам ОКР 19 июля 2013 года на ДКС ЮРНГМ реализован опытный образец инновационной «Системы управления технологическими потерями газа после СГУ» с использованием газа после СГУ на собственные технологические нужды производства с давлением в системе газопотребления ниже 0,25 МПа и разработаны технические решения для использования газа после СГУ на объектах газопотребления с давлением выше 0,25 МПа.

Внедрение системы позволило уже по итогам 2013 года сократить выбросы парниковых газов на 0,334 тыс. тонн (4% от фактических выбросов в СО2 эквиваленте) с энергосбережением порядка

497 тыс.м3 и подтвердить корректность принятого технического решения.

Согласно произведенным расчетам экономической эффективности от реализации инвестиционного проекта срок окупаемости составил пять лет при одновременной эксплуатации только двух ГПА ДКС ЮРНГМ. Инвестиционные вложения при ставке дисконтирования 10% окупаются в течение 5,3 лет.

Внедрение опытного образца Системы на Южно-Русском месторождении позволило дополнительно выявить ряд новых инновационных решений, на которые оформлены объекты патентных прав, для применения в общей концепции эффективного энергосбережения и экологической безопасности в топливно-энергетическом комплексе и других областях промышленности, где в производственном процессе применяются газоперекачивающие агрегаты с системой газодинамических уплотнений.

Эффективные показатели энергосбережения, промышленной и экологической безопасности, успех финансовой результативности при реализации данной Системы на предприятиях ТЭК напрямую зависят от производственных мощностей и количества газа направляемого на утилизацию в коллектор сброса газа на свечу без сжигания.

При реализации внедренного на ДКС ЮРНГМ технического решения по использованию в технологическом процессе подготовленного газа от СГУ ГПА, ранее утилизируемого в атмосферу, на ГПА ОАО «Газпром», оснащенных СГУ, сокращение выбросов в атмосферу, энергосбережение природного газа ориентировочно может составить до 397 тыс.т/год или 590 млн.м3/год, что также позволит снизить плату за негативное воздействие на окружающую среду, улучшить позитивный экологический имидж компании в ТЭК и подчеркнуть ее уникальность.

Учитывая изменение климата и влияние выбросов СО2 на нашу планету, охрана атмосферного воздуха является наиболее значимым экологическим аспектом производственной деятельности Группы «Газпром». В компании утверждена Экологическая политика, которая основана на обеспечении сбережения ресурсов, максимальном снижении негативного влияния на окружающую среду и действиях по сохранению климата.

«Использование теплофикационной воды для подогрева топливного газа на дожимной компрессорной станции Западно-Таркосалинского газового промысла»

Манихин О.Ю., Ожерельев Д.А.

ООО «Газпром добыча Ноябрьск»

На сегодняшний день для непрямого нагрева перед дросселированием топливного газа турбин газоперекачивающих агрегатов (ГПА) и для других потребителей теплого газа на газовых промыслах ООО «Газпром добыча Ноябрьск» используются подогреватели топливного газа с промежуточным теплоносителем. Топливный газ для ГПА подогревается в подогревателе газа путем сжигания природного газ и нагрева промежуточного теплоносителя, который в свою очередь отдает тепло топливному газу.

Температура нагреваемого топливного газа на выходе из подогревателя регулируется с помощью 2-х позиционного регулирования, что приводит к большим колебаниям ее значений.

Для повышения энергетической эффективности установки подогревателя топливного газа ПГ-30 дожимной компрессорной станции Западно-Таркосалинского газового промысла выполнен анализ существующих технологий и технический решений с целью реализации поставленной задачи.

Использование теплофикационной воды в качестве источника энергии для нагрева промежуточного теплоносителя подогревателя, применяемой для отопления объектов Западно-Таркосалинского ГП, позволит сократить потребление газа собственных нужд, а также уменьшить выбросы СО2 в атмосферу. Дополнительно достигается стабильное значение температуры подогреваемого топливного газа на выходе из установки за счет применения пропорционально-интегрально-дифференциального регулирования.

Данный проект полностью соответствует одной из основных задач «Концепции энергосбережения и повышения энергетической эффективности ОАО «Газпром» на период 2011-2020 гг.», а именно «Повышение энергетической эффективности дочерних обществ и организаций ОАО «Газпром» на основе применения инновационных технологий и оборудования, обеспечения снижения техногенной нагрузки на окружающую среду».

«МОДЕЛИРОВАНИЕ процессов промерзания-протаивания грунтовых оснований для условий Ямбургского НГКМ»

Солдаткин М.В.

Филиал «Инженерно-технический центр»

Ямбургская лаборатория мерзлоты

Для геотехнических систем криолитозоны характерны физико-геокриологические процессы, результатом которых являются геоморфологические и геологические новообразования в окружающей среде. Разработка моделей изменения состояния природной среды под воздействием техногенеза является неотъемлемой частью существующей системы управления безопасностью функционирования зданий и сооружений ООО «Газпром добыча Ямбург». Поэтому особую актуальность приобретают прогнозные методы, позволяющие производить оценку состояния и регулирование мерзлотного режима дисперсных грунтов, используемых в качестве оснований для строительства инженерных сооружений и коммуникаций.

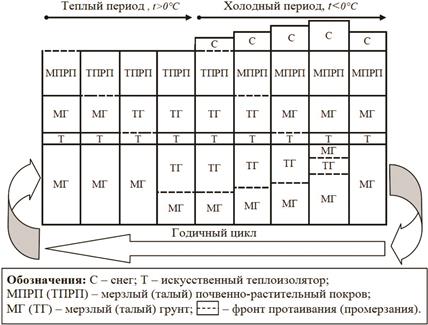

В данной работе проведено физико-математическое моделирование процесса протаивания и промерзания сезонно-талого слоя с учетом теплоизоляции и изменения толщины слоя снега за зимний период. Модель рассмотрена на основе задачи Стефана: фазовый переход (ФП) происходит при температуре, соответствующей переходу лед–вода. Промерзание, в отличие от протаивания, происходит по двум фронтам: со стороны дневной поверхности и со стороны толщин многолетнемерзлых пород. Математическая постановка предложенной модели включает: уравнения теплопроводности в слоях (для талых и мерзлых зон) с соответствующими краевыми условиями, баланса тепла и равенства температур температуре ФП на подвижных границах. К примеру, схематизация годичного цикла протаивания-промерзания для одного из случаев слоистости представлена на рис. 1.

Математическая постановка предложенной модели включает:

· Уравнения теплопроводности в слоях (для талых и мерзлых зон) с соответствующими краевыми условиями.

(1)

(1)

(2)

(2)

· Условие радиационного теплового баланса на дневной поверхности.

· Уравнение баланса тепла и равенства температур температуре ФП вода–лед на подвижных границах.

, (3)

, (3)

(4)

(4)

Рис. 1. Схематизация годичного цикла протаивания-промерзания многослойных систем.

Численное решение задачи производилось на языке программирования Delphi. При расчетах использовались климатические и теплофизические параметры характерные для условий Ямбургского НГКМ. Вычислительные программы дают возможность получить распределение температуры по глубине многослойного массива в любой момент времени и движение фронтов протаивания (промерзания). Предложенная модель позволяет исследовать температурный режим многолетнемерзлых пород с учетом теплофизических параметров, влажности, льдистости и начальной температуры грунта, температуры воздуха и динамики снегонакопления.

На заключительном этапе планируется интеграция существующей модели в программные продукты, обеспечивающие выбор методов защиты и восстановления грунтовых оснований, подверженных проявлению опасных инженерно-геокриологических процессов (термоэрозия, термокарст, морозное пучение).

«Новые подходы к определению степени воздействия загрязнений на окружающую среду»

Тутаев В.А.

ООО «Газпром добыча Оренбург»

Военизированная часть

Центр газовой и экологической безопасности

Современные производственные объекты осуществляют деятельность в условиях постоянной минимизации объемов выбрасываемых загрязняющих веществ, негативного воздействия на окружающую среду и сокращения потребляемых энергоресурсов.

Анализ состояния окружающей среды, изменение основных компонентов позволяет учесть величину негативного воздействия и буферной емкости территориальной экосистемы.

В рамках работы проанализирована возможность оценки состояния окружающей среды и прогнозирование ее изменения в значимых временных рамках с использованием методик анализа состояния биосистем, альтернативных методикам и расчетно-математическим подходам на основании ОНД-86.

Оценена возможность использования индикаторов биологического происхождения в качестве альтернативных и дополняющих анализирующих систем к системам приборного анализа. Освещена возможность использования индикаторов для анализа состояния аналоговых территорий на факт загрязнения нефтепродуктами, продуктами горения углеводородов, тяжелыми металлами и прочими загрязняющими веществами.

Определена возможность применения индикаторов в целях проведения селективного анализа компонентов окружающей среды, включая анализ негативного воздействия от загрязняющих веществ, поступающих в среду в малых концентрациях.

Определены методы исследования, анализируемые среды, территории и программные комплексы для биоиндикационного исследования.

«ОЦЕНКА ЭФФЕКТИВНОСТИ РАБОТЫ КОТЕЛЬНОЙ ГКП-2 ПОСЛЕ РЕКОНСТРУКЦИИ»

Фролов Н.В.

ООО «Газпром добыча Уренгой»

Уренгойское газоконденсатное месторождение началось эксплуатироваться с 1978 года. Совместно с вводом в эксплуатацию технологических цехов установок комплексной подготовки газа вводились в эксплуатацию и котельные. На сегодняшний день с момента запуска первого промысла прошло 35 лет, и очевидно, оборудование и автоматизация котельной как физически, так и морально устарело.

Реконструкция котельной ГКП-2 входит в проект «Системы электро-, тепло-, водоснабжения объектов ГП и ГКП, в том числе ГКП-2» (шифр 4545РД4.00.Р.01.УКПГ) и включает в себя:

1) замену горелок марки ГМГ-4М на горелки фирмы «Weishaupt» G9/1-D;

2) замену деаэратора ДА-25/15 на деаэратор ДА (А-С-ОВС)-25-0,3 с пароструйным подогревателем;

3) замену кожухотрубчатых подогревателей на пластинчатые теплообменники фирмы «Alva Laval»;

4) замену сетевых и питательных насосов на насосы марки «Grundfos» с частотным регулированием

5) другие мероприятия.

При замене горелок коэффициент избытка воздуха сократился, соответственно повысился КПД котла на 1-2 %.Однако проектом не была предусмотрена замена дымососов котлов на более производительные, что привело к невозможности увеличения мощности котла, и мощность котлов осталась прежней ~4,2 МВт.

Вновь смонтируемый деаэратор щелевой не позволяет проводить глубокую деаэрацию питательной воды, за счет невозможности поддержания температуры 104ºС конденсата пара с теплообменников. Также проектом не предусмотрена линия возврата пароконденсатной смеси в деаэратор. Эта проблема была решена, направив данную линию совместно с острым паром на пластинчатый теплообменник на подогрев сетевой воды.

При установке пластинчатых теплообменников проблема гидроударов исчезла, увеличился коэффициент теплопередачи, однако, при низких температурах наружного воздуха от -20ºС и ниже происходил «проскок» пара через теплообменник. На данный момент проблема решена с помощью установки поплавкового конденсатоотводчика КОРАЛ РКП-50.

Замена сетевых и питательных насосов с частотным регулированием существенно позволила снизить потребляемую мощность насосов на ~40-50%.

«СРАВНИТЕЛЬНЫЙ АНАЛИЗ ИСПОЛЬЗУЕМОГО ОБОРУДОВАНИЯ ДЛЯ УТИЛИЗАЦИИ ГАЗОВ ВЫВЕТРИВАНИЯ НА ДОЖИМНЫХ КОМПРЕССОРНЫХ СТАНЦИЯХ ОРЕНБУРГСКОГО НЕФТЕГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ»

Шелковников А.Ю.

ООО «Газпром добыча Оренбург», газопромысловое управление, газокомпрессорная служба

Оренбургское нефтегазоконденсатное месторождение (ОНГКМ) в настоящий момент эксплуатируется в режиме падающей добычи. Для данного режима разработки месторождения характерно значительное увеличение затрат как на извлечение, так и на транспортировку добываемого углеводородного сырья. Особую важность в данной ситуации приобретает внедрение на производстве мероприятий по экономии энергоресурсов и повышению эффективности использования имеющегося оборудования.

В данном докладе рассмотрен вопрос по оптимизации работы компрессорной газов выветривания (КГВ) на дожимной компрессорной станции №3 (ДКС-3) ОНГКМ. Освещены проблемы связанные с неравномерностью поступления газов выветривания от отделения дегазации нефти и конденсата и способы, которыми планируется их устранить.

Так же приводится сравнительный анализ использования для утилизации газов выветривания компрессоров и эжекторов на дожимных компрессорных станциях ОНГКМ.

Предлагаемые автором данного доклада технические решения позволят значительно сократить расходы на эксплуатацию и ремонт имеющегося оборудования, повысить его энергетическую эффективность и принять верные технические решения во время реконструкции ДКС-1 и ДКС-2 ОНГКМ.

«Повышение энергоэффективности производства за счет увеличения уровня использования попутного нефтяного газа. Опыт Уренгойского НГКМ»

Шурупов Д.В.

ООО «Газпром добыча Уренгой»

Сегодня проблемам энергосбережения и повышения энергетической эффективности производства уделено особое внимание, как со стороны государства, так и со стороны субъектов Российской Федерации.

В настоящее время на газодобывающих предприятиях ОАО «Газпром» ежегодно добывается более 2 млрд. м3 попутного нефтяного газа (ПНГ). В этом объеме доля филиала Нефтегазодобывающего Управления ООО «Газпром добыча Уренгой» составляет более 50 %, поэтому решение проблемы эффективной утилизации попутного нефтяного газа явилось значимым и актуальным фактором не только для Общества, но и в целом для ОАО «Газпром».

Опытно-промышленная эксплуатация нефтяных оторочек Уренгойского месторождения осуществляется с 1987 года. За это время из трёх опытных участков добыто более 11,8 млн. тонн нефти и 24,0 млрд. м3 газа, из них более 17,0 млрд. м3 утилизировано.

В соответствии с технологией добычи и подготовки нефти на центральные пункты сбора нефти №1 и №2 Уренгойского нефтегазоконденсатного месторождения в процессе её многоступенчатой сепарации, происходит выделение попутного нефтяного газа с различными значениями давления (высоконапорного и низконапорного). Утилизация высоконапорного нефтяного газа производится на ближайшей установке комплексной подготовки газа, где он падается на вход первой ступени дожимной компрессорной станции с последующей подготовкой его совместно с природным газом сеноманских и валанжинских залежей. Утилизация низконапорного газа производится на компрессорных станциях №1 и №2.

Технологические решения, реализованные на компрессорных станциях предусматривают, компримирование газа на газоперекачивающих агрегатах типа ТКА-Ц-8БД/0,3-8,16, производства ОАО «Сумское НПО им М.В. Фрунзе», подготовку и подачу попутного нефтяного газа в межпромысловый коллектор, а также обеспечение потребностей нефтепромыслов в газлифтном газе в процессе добычи нефти. Для этих целей на компрессорных станциях предусмотренно два основных производства:

- компримирование газа от начального давления 0,3 МПа до конечного давления 8,16 МПа;

- подготовка (осушка) газа методом низкотемпературной сепарации в цехе подготвки газа до параметров СТО ГАЗПРОМ 089-2010.

Резюмируя вышесказанное, необходимо выделить следующие направления утилизации попутного нефтяного газа в ООО «Газпром добыча Уренгой»:

- установка комплексной подготовки газа;

- межпромысловый коллектор;

- газлифтный комплекс;

- собственные нужды.

До ввода компрессорных станций в эксплуатацию на Уренгойском месторождении практически полностью отсутствовала технология вторичного использования и подготовки газлифтного газа. Ввод в эксплуатацию компрессорных станций и интеграция в существующую производственную инфраструктуру объектов добычи Нефтегазодобывающего Управления позволила не только обеспечить нефтепромыслы собственным газлифтным газом, но и выйти на новый технологический уровень использования «отработанного» газлифтного газа. Это позволило исключить из технологической цепочки добычи нефти газлифтным способом часть действующей инфраструктуры (газоконденсатные промыслы) и добиться полного цикла использования газлифтного газа, сгоравшего ранее на факелах.

Основная цель строительства компрессорных станций – повышение уровня рационального использования попутного нефтяного газа. До запуска компрессорных станций на Уренгойском месторождении эффективно использовалось не более 77% попутного нефтяного газа, остальная часть сжигалась. Сегодня ситуация кардинально изменилась и за период 2010 года коэффициент утилизации составил 92%, в 2011-2012 г.г. составил уже более 98%. в 2014 достиг уровня более 99 % полезного использования. При этом производственно-технические потери газа при эксплуатации нефтяных скважин газлифтным способом уменьшились более чем в 10 раз за счет перехода на полный цикл использования и переработки газлифтного газа.

Кроме этого использование попутного нефтяного газа для газлифтной эксплуатации нефтяных скважин позволило:

- стабилизировать давление газа в системе подачи газлифтного газа;

- в значительной мере сократить количество пусков скважин и выводов их на режим, что в свою очередь ведет к сокращению эксплуатационных затрат;

- исключить капитальные ремонты по замене компоновки нефтяных скважин, работающих газлифтным способом.

Одной из составляющих энергоэффективности нового технологического комплекса, является дополнительный объем жидких углеводородов, получаемых в процессе компримирования попутного нефтяного газа и подготовки его к транспорту методом низкотемпературной сепарации. Образующаяся при этом углеводородная жидкость (широкая фракция легких углеводородов) направляется на установку подготовки нефти в общий поток сырой нефти, за счет чего образуется ее дополнительный объем.

«ЭФФЕКТИВНЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРОИЗВОДСТВЕННЫХ РИСКОВ, ДЛЯ ЛИНЕЙНЫХ РУКОВОДИТЕЛЕЙ»

Якубов Н.А.

ООО «Газпром добыча Ямбург»

Деятельность ОАО «Газпром», в частности ООО «Газпром добыча Ямбург», имеет стратегическое значение для экономики России и других стран.

Руководство ООО «Газпром добыча Ямбург» рассматривает систему управления охраной труда и промышленной безопасностью в качестве необходимого элемента эффективного управления производством и принимает обязательства по управлению производственными рисками, воздействующими на жизнь и здоровье работников, оборудование и имущество.

В данной работе предложены методы повышения эффективности управления производственными рисками за счет повышения общего уровня культуры безопасности работников, а так же более качественного анализа производственных рисков в результате проведения поведенческих аудитов безопасности с работниками ООО «Газпром добыча Ямбург».

Методика проведения ПАБ была разработана компанией DuPont – мировым лидером по промышленной безопасности и широко используется на передовых технологических площадках во всем мире. Проведение ПАБ подразумевает выполнение определенного комплекса мероприятий позволяющего собрать статистические данные и провести качественный анализ производственных рисков. В результате проведения ПАБ повышается общий уровень культуры безопасности работников, персонал привлекается к активному участию в деятельности по охране окружающей среды, охране труда и промышленной безопасности.

Используя современные методы управления производственными рисками, мы выполняем требования политики ОАО «Газпром» в области охраны труда и промышленной безопасности, и работаем на предупреждение аварийных ситуаций с экологическими последствиями, материальным ущербом и угрозой для здоровья и жизни работников ООО «Газпром добыча Ямбург».

Секция 5: Экономика, управление на предприятиях ТЭК.

Секция 5: Экономика, управление на предприятиях ТЭК.

2015-06-04

2015-06-04 924

924