Литейным производством называется отрасль машиностроения, занимающаяся изготовлением фасонных отливок путем заливки расплавленного металла в полость литейной формы, которая имеет конфигурацию отливки.

Технологический процесс получения отливки состоит из следующих основных операций: изготовления литейной формы; плавки металла; заливки металла в форму; затвердевания металла и охлаждения отливки; выбивки отливки из формы; обрубки и очистки отливки; термической обработки отливки; контроля качества отливки и сдачи ее на механическую обработку. Каждая из перечисленных операций должна осуществляться таким образом, чтобы был обеспечен высокий уровень качества отливки по всем показателям, включая точность размеров и чистоту поверхности, благоприятную структуру металла, а также отсутствие наружных и внутренних литейных и металлургических дефектов.

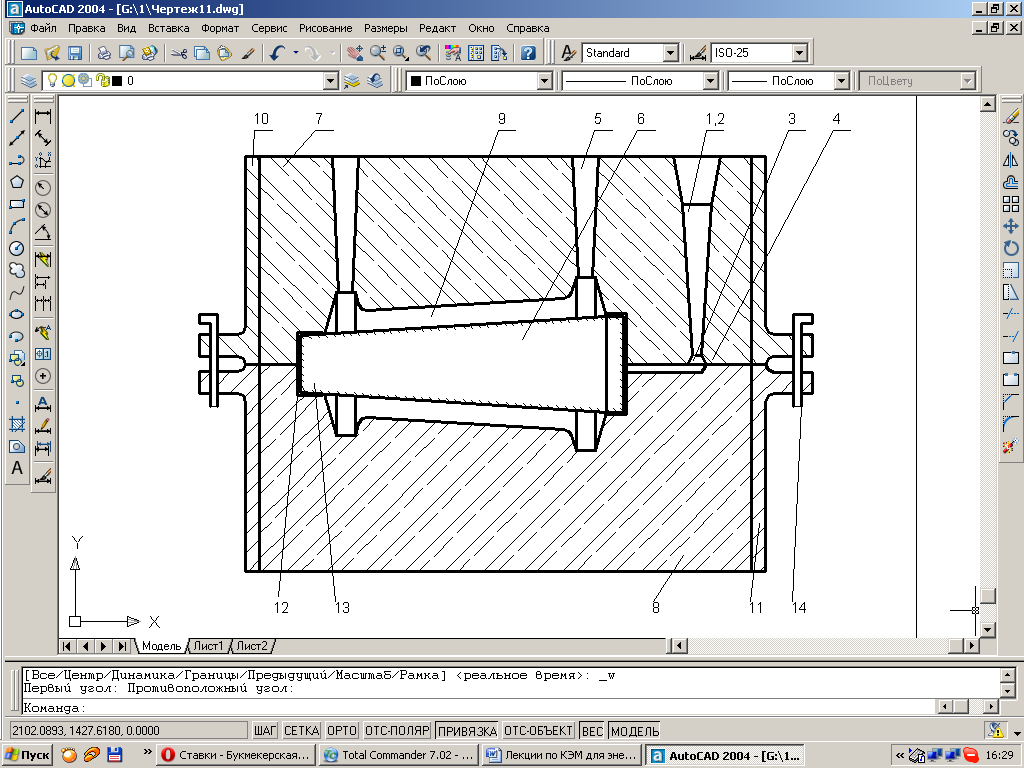

4.1.1 Элементы литейной формы. Литейная форма представляет собой устройство, предназначенное для заливки металла и образования отливки (рис. 4.1).

Она должна иметь рабочую полость 9, где непосредственно формируется тело заготовки, а также литниковую систему, обеспечивающую подвод металла в рабочую полость и питание отливки в процессе кристаллизации. Конфигурация и размеры рабочей полости должны соответствовать очертаниям и размерам изготовляемой отливки. При этом следует иметь в виду, что размеры полости должны превышать размеры отливки на величину литейной усадки металла. В  свою очередь, размеры отливки должны быть больше размеров детали на величину снимаемого при механической обработке технологического припуска. Таким образом, окончательные размеры рабочей полости литейной формы включают в себя соответствующие размеры детали, припуски на механическую обработку и

свою очередь, размеры отливки должны быть больше размеров детали на величину снимаемого при механической обработке технологического припуска. Таким образом, окончательные размеры рабочей полости литейной формы включают в себя соответствующие размеры детали, припуски на механическую обработку и

| Рис. 4.1. Литейная форма в сборе: 1 – воронка; 2 – стояк; 3 – шлаковик; 4 – питатель; 5 – прибыль; 6 стержень; 7 верхняя полуформа; 8 – нижняя полуформа; 9 полость отливки; 10 – верхняя опока; 11 – нижняя опока; 12 – замок стержневого знака; 13 – стержневой знак; 14 –центрирующая система. |

4.1.2 Основные виды литья. Виды литья отличаются друг от друга по материалу литейной формы и по способу подачи в нее заливаемого металла. Однако более существенно они различаются по точности размеров и чистоте поверхности отливок, а также по производительности и степени сложности технологического процесса. Сложились две группы видов литья: литье в песчано-глинистые формы и специальные виды литья.

Литье в песчано-глинистые формы – наиболее простой и распространенный способ получения литых заготовок. Материалами для изготовления форм в данном случае служат формовочные смеси, состоящие из песка, а в качестве связующих материалов добавляются определенные количества глины и воды. Кроме того, в смесь вводятся противопригарные добавки в виде молотого каменного угля, маршаллита (пылевидного кварца), мазута и другие вещества, способствующие улучшению качества отливки (древесные опилки, сульфитно-спиртовая барда).

Для изготовления стержней используются стержневые смеси, состоящие в основном из песка и связующего (льняное масло, сульфитная барда, декстрин, канифоль и т. д.). Литейная форма обычно состоит из порознь изготовляемых ручным или машинным способом двух полуформ: нижней и верхней. Каждая из полуформ изготовляется в специальных ящиках без дна и крышек, называемых опоками. При сборке литейной формы полуформы устанавливаются друг на друга и скрепляются

Рабочие полости для отливки в набитых формовочной смесью опоках получатся при помощи неразъемной или разъемной модели, форма и размеры которой соответствуют форме и расчетным размерам рабочей полости. Сборка литейной формы из полуформ производится после извлечения модели или половинок моделей и установки стержней в нижней полуформе. Стержни изготовляются в стержневых ящиках и проходят обязательную сушку.

Собранная литейная форма заливается при помощи разливочного ковша или дозирующего устройства через литниковую систему. После охлаждения металла на специальной установке производится выбивка отливки из формы. Затем производятся обрубка и очистка, во время которых от отливки отделяется литниковая система с прибылями, удаляются остатки формовочной и стержневой смесей и осуществляется удаление с поверхности отливки различных дефектов. Проводимая после этого термическая обработка имеет целью устранить крупнозернистую дендритную структуру металла, уменьшить литейные напряжения и подготовить металл отливки к механической обработке.

4.1.3 Специальные виды литья применяются для устранения недостатков литья в песчано-глинистые формы, т.е. низкой точности размеров и чистоты поверхности, приводящих к большим припускам на механическую обработку и потерям металла в стружку. Недостатками являются также невысокая производительность и плохие санитарно-гигиенические условия труда из-за большой запыленности и шума на рабочих местах. Ниже описываются сущность и понятие о наиболее распространенных специальных видах литья.

Ллитье в металлические формы (кокили). Кокиль изготовляется из чугуна или стали. Основными преимуществами являются высокие точность размеров и чистота поверхности отливки, а также мелкое зерно металла отливки, что снижает металлоемкость изделий и повышает прочность металла.

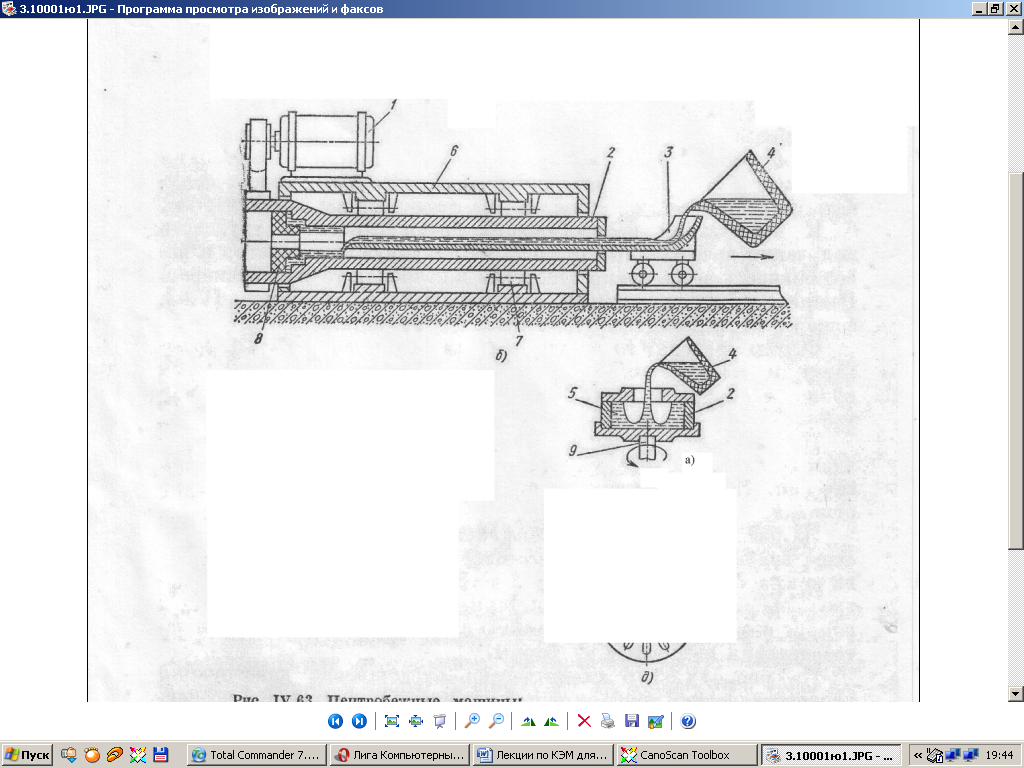

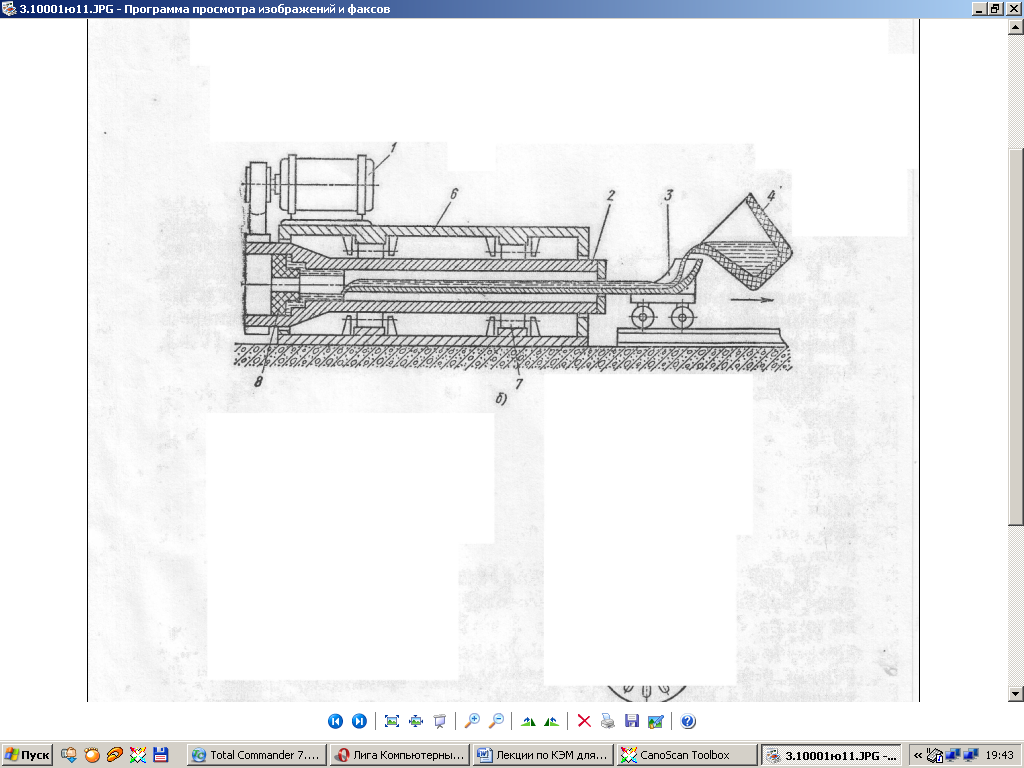

Центробежное литье – заливка расплавленного металла в быстровращающиеся металлические формы (рис. 4.2). Таким способом отливаются короткие (а) или длинные (б) тела вращения - трубы, втулки и другие аналогичные им изделия. Преимущества те же, что при кокильном литье, однако качество внутренней поверхности вследствие усадочных явлений хуже наружной. Из-за ненадобности стержней экономятся ресурсозатраты на их изготовление.

Рис. 4.2. Центробежные машины: а – с вертикальной осью вращения, б – с горизонтальной осью вращения: 1 – электродвигатель; 2 – литейная форма; 3 – заливочное устройство; 4 – ковш; 5 заливаемый металл отливки; 6 – корпус центробежной машины; 7 – поддержавающие ролики; 8 – стержень; 9 – шпиндель.

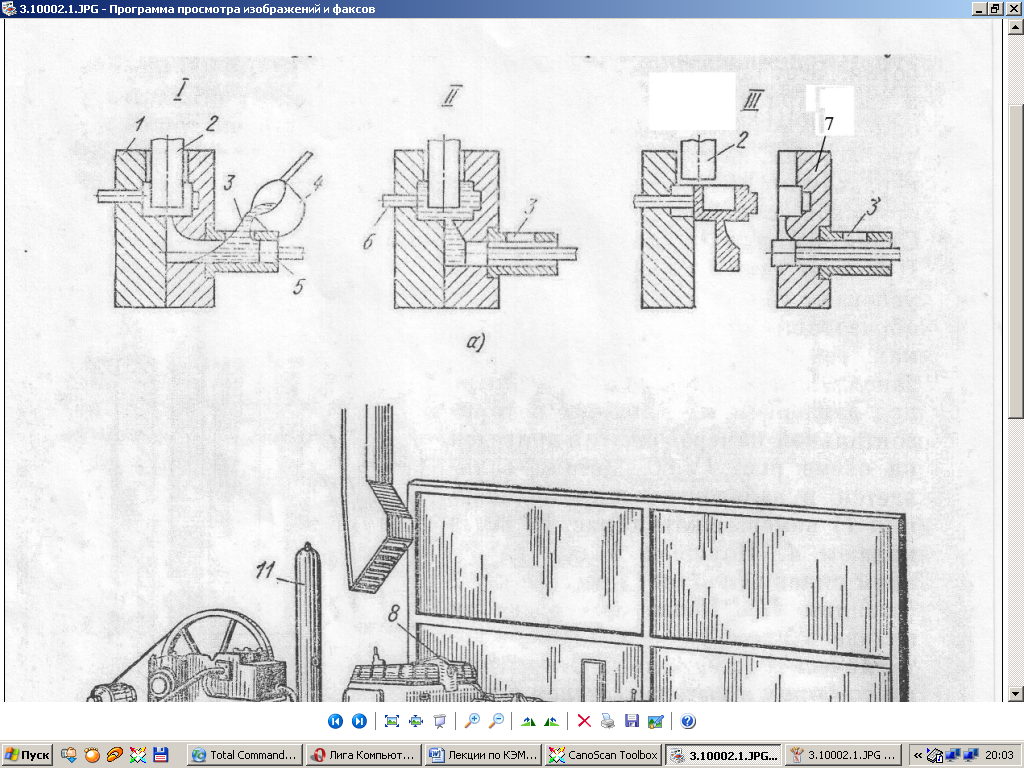

При литье под давлением жидкий металл заливается в замкнутую металлическую пресс-форму под значительным давлением и кристаллизуется, оставаясь под давлением (рис. 4.3), что, устраняет пористость и рыхлость, улучшает металлургическое качество отливки.

Рис. 4.3. Схема литья под высоким давлением: 1 – подвижная плита прессформы; 2 – пуансон; 3 – заливочное окно; 4 – ковш; 5- поршень; 6 выталкиватель.

На рис. 4.3 соответственно показаны: подача металла в предкамеру (I), нагнетание металла в рабочую полость (II) и выбивка отливки (III). Заметим, что в одной пресс-форме может располагаться несколько рабочих полостей, питаемых одновременно. Таким образом, литье под давлением является самым высококачественным, точным, чистым и производительным видом литья.

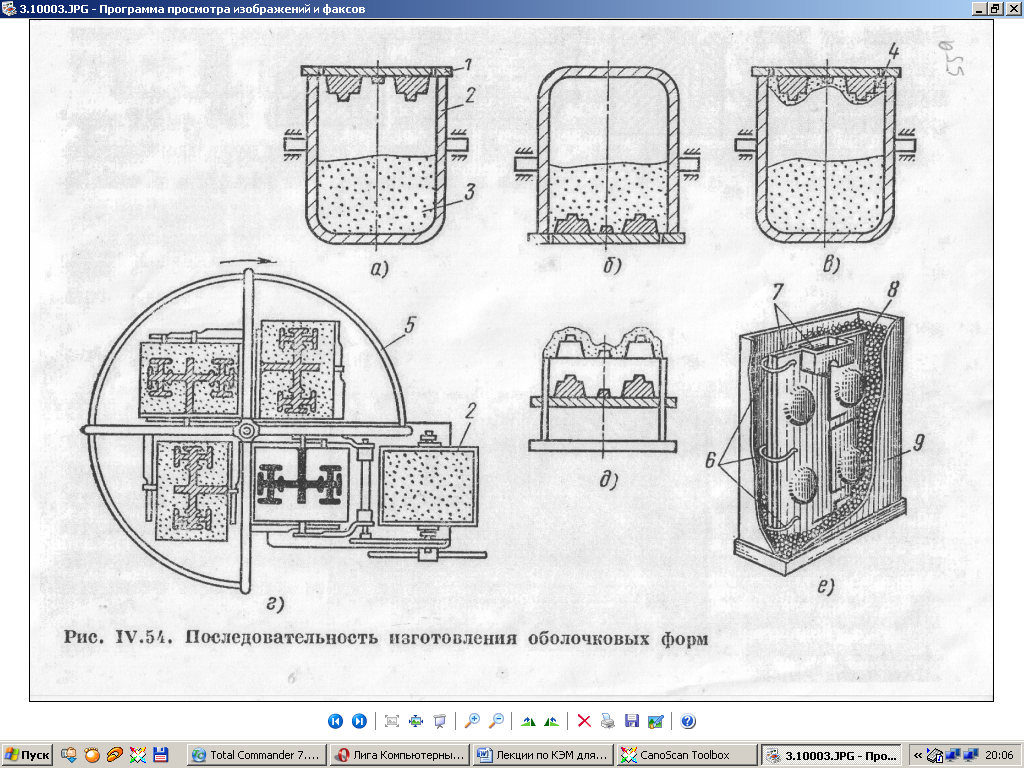

При литье в оболочковые формы литейная форма собирается из двух оболочек, изготовляемых на специальной установке (рис. 4.4) из смеси, состоящей из мелкого кварцевого песка и 7% синтетической термореактивной фенолформальдегидной смолы.

Формовочную смесь 3 засыпают в бункер 2 (рис. 4.4) и накрывают нагретой металлической модельной плитой 1 с укрепленными на ней металлическими моделями отливки. Бункер поворачивается на 180º и модельная плита оказывается внизу под формовочной смесью. Во время небольшой выдержки (30-40с) смола склеивает песчинки и образует оболочку 4, толщина которой достигает 8-15мм, после чего бункер возвращается в исходное положение и плита с моделями отливки оказывается вверху. Избыток песка и не оплавленной смолы осыпаются вниз бункера. Модельную плиту с моделями отливки и образовавшейся оболочкой снимают с бункера и помещают в электропечь для полного отверждения при температуре 300°С. После выдержки в течение 4-5 минут, плиту вынимают, устанавливают на стол съемочного механизма, отделяют оболочку от плиты и моделей отливки и далее оболочка отправляется на сборку, где склеивается со второй оболочкой. Полученную оболочковую форму заливают сплавом. Преимущества: высокая точность размеров и чистота поверхности.

Рис. 4.4. Последовательность изготовления оболочковой формы: 1 – металлическая модельная плита; 2 – бункер; 3 – формовочная смесь; 4 – оболочка.

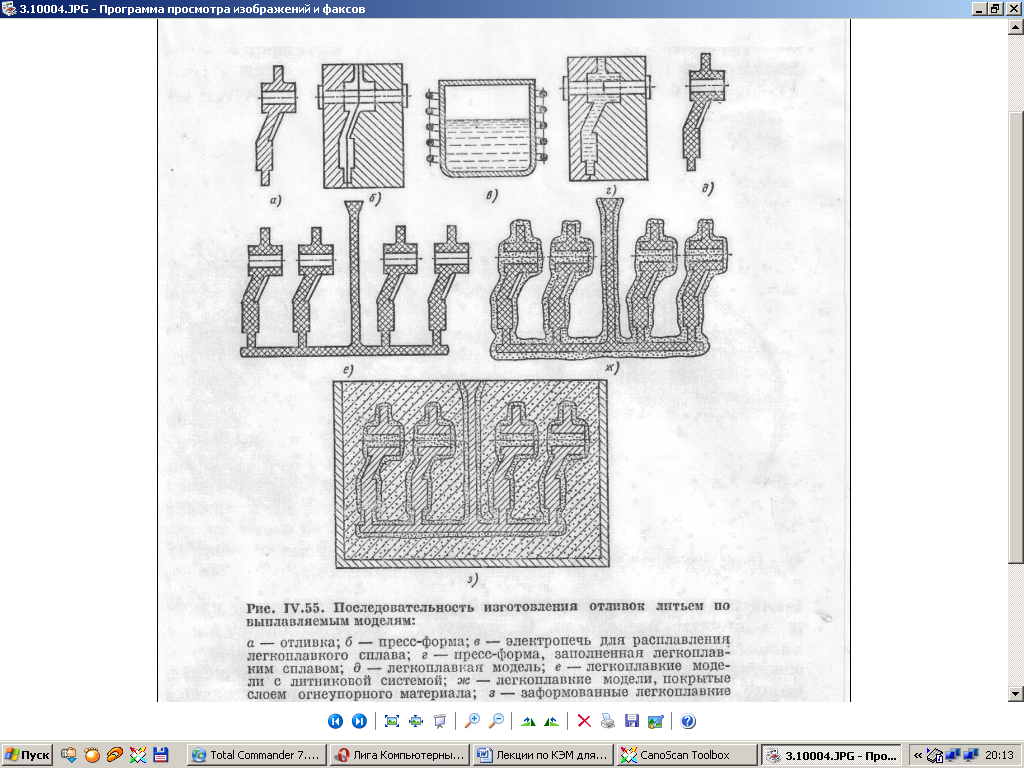

Литье по выплавляемым моделям – один из самых точных видов литья, который применяется для получения сложных по очертаниям изделий из обычных материалов, а также инструмента и других изделий из твердых, труднообрабатываемых режущим инструментом материалов. Изготовленные данным способом изделия не требуют механической обработки. Рассмотрим технологию данного вида литья. Вначале в специальной пресс-форме (рис. 4.5, б) изготовляется от одной до нескольких десятков моделей изготовляемой детали-отливки (рис. 3.5, д)из смеси парафина со стеарином (по 50 % каждого). В размерах моделей учитываются только размеры деталей и литейная усадка материала отливки. Припуск на мехобработку не дается, поскольку она не производится.

Как правило, из моделей составляется блок с единой литниковой системой (рис. 4.5, е),позволяющей одновременно получить несколько десятков отливок. Блок покрывается путем окунания в суспензию, состоящей из маршаллита и гидролизованного этилсиликата. Затем он посыпается кварцевым песком и сушится. Для того чтобы вокруг модельного блока получился достаточно прочный слой, окунания в суспензию и посыпка песком с последующей сушкой повторяются 3-5 раз для образования оболочки (рис. 4.5, ж).

В дальнейшем из покрытого образовавшейся оболочки модельного блока одним из способов выплавляется (удаляется) модельный состав. Получившаяся таким образом оболочка (рис. 4.5, 3)заформовывается песком или металлической дробью в контейнере и прокаливается при температуре 850—900°С. При этом оболочка упрочняется, становится газопроницаемой, так как из нее выгорают остатки модельного состава.

Рис. 4.5. Последовательность изготовления отливок литьем по выплавляемым моделям: а – отливка; б – пресс-форма; в – электропечь для расплавления легкоплавкого модельного состава; г – пресс-форма, заполненная модельным составом; д – легкоплавкая модель отливки; е – легкоплавкие модели отливки с литниковой системой; ж – легкоплавкие модели, покрытые слоем огнеупорного материала; з – получение отливок.

После этого, не ожидая снижения температуры, в форму заливают подготовленный сплав. Закристаллизовавшийся и остывший блок выбивается из опоки и освобождается от керамической корки. Затем каждая отливка отделяется от литниковой системы.

Основное преимущество литья по выплавляемым моделям — самая высокая точность размеров и чистота поверхности отливок, а также высокая производительность.

2015-06-04

2015-06-04 5659

5659