4.2.2.1. Контактная сварка (КС) (рис. 4.6, б). КС – основной способ сварки давлением. При КС для нагрева металла в сварочной зоне используется теплота, выделяемая при прохождении тока в месте контакта свариваемых деталей. Количество теплоты определяется законом Джоуля-Ленца:  , где Iсв – сварочный ток, А; R – суммарное сопротивление цепи, Ом; t – время протекания тока, с. Особенностью КС является использование кратковременных (t =0,003-10 с) импульсов тока большого значении (I =1-100кА) при напряжении U =2-12В и давлении Р =10-150 МПа. Питание сварочным током осуществляется от понижающего трансформатора. Максимальное количество теплоты выделяется в зоне контакта деталей, где металл нагревается до пластического состояния или до плавления. Под действием сжимающих усилий неровности сминаются, а оксидные пленки выдавливаются из стыка — происходит сближение нагретых деталей до межатомных расстояний, т.е. сварка. Основными видами КС являются точечная, шовная (роликовая) и стыковая.

, где Iсв – сварочный ток, А; R – суммарное сопротивление цепи, Ом; t – время протекания тока, с. Особенностью КС является использование кратковременных (t =0,003-10 с) импульсов тока большого значении (I =1-100кА) при напряжении U =2-12В и давлении Р =10-150 МПа. Питание сварочным током осуществляется от понижающего трансформатора. Максимальное количество теплоты выделяется в зоне контакта деталей, где металл нагревается до пластического состояния или до плавления. Под действием сжимающих усилий неровности сминаются, а оксидные пленки выдавливаются из стыка — происходит сближение нагретых деталей до межатомных расстояний, т.е. сварка. Основными видами КС являются точечная, шовная (роликовая) и стыковая.

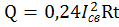

4.2.2.2.Точечная сварка (рис. 4.19, а) односторонняя осуществляется для соединения металлов (различных сталей, сплавов Al, Ti, Сu) толщиной 0,6-2,5 мм.

| Рис. 4.19. Схема точечной сварки: а – двусторонней; б – односторонней. |

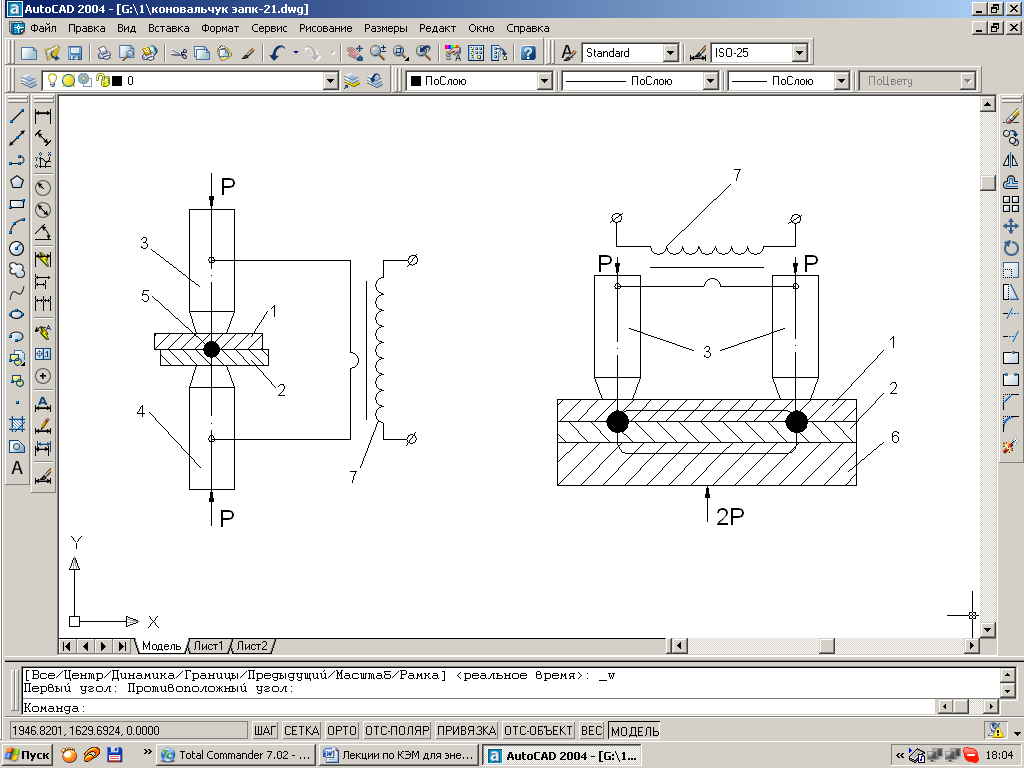

4.2.2.3. Шовная (роликовая) сварка (рис. 4.20) осуществляется для соединения внахлестку металлов (сталей, сплавов Al, Ti и Сu) толщиной 0,6-3мм.

| Рис. 4.20. Схема шовной сварки. |

При сварке деталей 1зажимают между вращающимися электродами (роликами) 2, с помощью которых происходят передача усилия к деталям, подвод тока и перемещение деталей. При шовной сварке образование непрерывного (герметичного) и прочного шва происходит перекрытием последующей точки предыдущей, что делает возможным применение этого способа для изготовления различных емкостей.

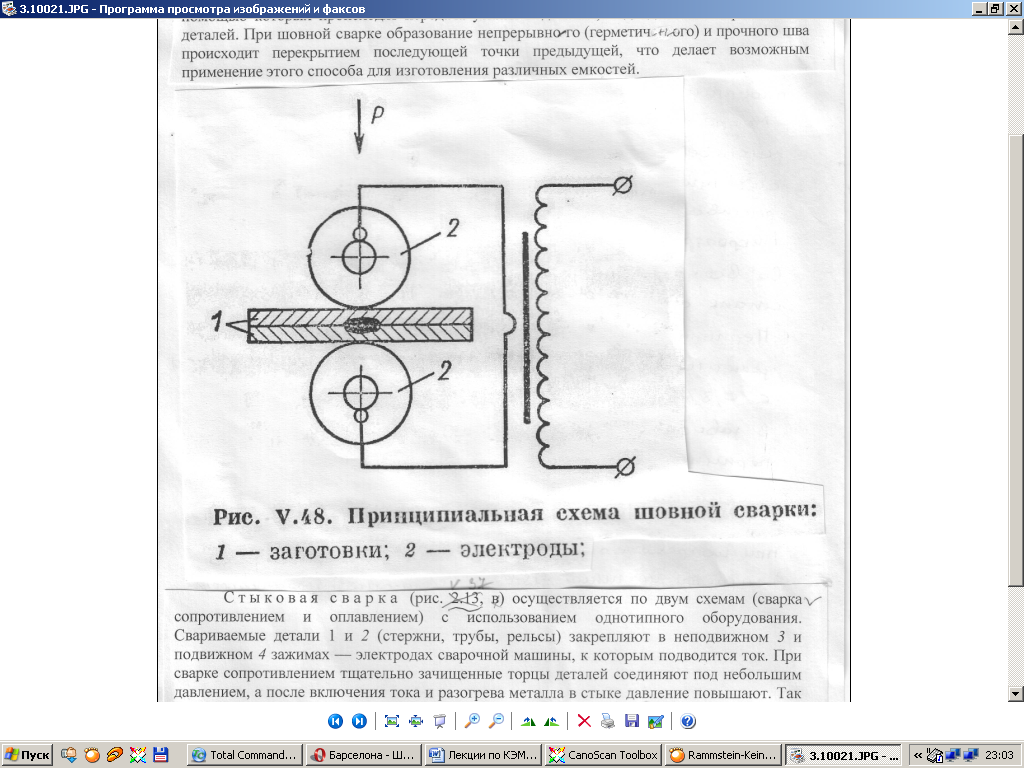

При сварке деталей 1зажимают между вращающимися электродами (роликами) 2, с помощью которых происходят передача усилия к деталям, подвод тока и перемещение деталей. При шовной сварке образование непрерывного (герметичного) и прочного шва происходит перекрытием последующей точки предыдущей, что делает возможным применение этого способа для изготовления различных емкостей. 4.2.2.4. Стыковая сварка (рис. 4.21) осуществляется по двум схемам (сварка сопротивлением и оплавлением) с использованием однотипного оборудования.

| Рис. 4.21. Схема контактной стыковой сварки. |

Свариваемые детали 1 и 2 (стержни, трубы, рельсы) закрепляют в неподвижном 3 и подвижном 4 зажимах — электродах сварочной машины, к которым подводится ток. При сварке сопротивлением тщательно зачищенные торцы деталей соединяют под небольшим давлением, а после включения тока и разогрева металла в стыке давление повышают. Так сваривают малоуглеродистые стали и цветные металлы небольшого сечения (до 200-250мм2). При стыковой сварке плавлением стык свариваемых деталей разогревается электрической дугой, возникающей при их сближении до оплавления, а следующая за этим осадка способствует выдавливанию из стыка жидкого металла, что обеспечивает получение высокого качества сварных соединений. Сварка оплавлением позволяет сваривать изделия из углеродистых и легированных сталей, чугуна, сплавов А1 и Ti сечением до 100000мм2.

Свариваемые детали 1 и 2 (стержни, трубы, рельсы) закрепляют в неподвижном 3 и подвижном 4 зажимах — электродах сварочной машины, к которым подводится ток. При сварке сопротивлением тщательно зачищенные торцы деталей соединяют под небольшим давлением, а после включения тока и разогрева металла в стыке давление повышают. Так сваривают малоуглеродистые стали и цветные металлы небольшого сечения (до 200-250мм2). При стыковой сварке плавлением стык свариваемых деталей разогревается электрической дугой, возникающей при их сближении до оплавления, а следующая за этим осадка способствует выдавливанию из стыка жидкого металла, что обеспечивает получение высокого качества сварных соединений. Сварка оплавлением позволяет сваривать изделия из углеродистых и легированных сталей, чугуна, сплавов А1 и Ti сечением до 100000мм2. 4.2.2.5. Особые способы сварки. Термитная сварка (ТС) осуществляется при помощи теплоты, получаемой при сгорании порошкообразных оксида (Fe2О3) и элементов с большой активностью по отношению к кислороду (Al, Mg). Если в тигель из огнеупорного материала поместить смесь, состоящую из А1 и Fe2О3 (алюминиевый термит), и зажечь с помощью термоспичек, то происходит экзотермическая реакция Fe2О3 + 2А12О3 + 2Fe. Температура образующего расплава составляет 2200-2600°С, а составляющие этот расплав Fe и А12О3 разделяются в соответствии с их плотностью (железо внизу). Аккумулированный этим расплавом запас теплоты может быть использован для сварки плавлением и давлением. При ТС плавлением нагрев установленных в форме свариваемых деталей и плавление их кромок в месте образуемого стыка осуществляются жидким расплавом железа, служащим одновременно и присадочным металлом. При ТС давлением на подготовленное для сварки соединение с плотно сжатыми торцами одевают форму. В форму заливается сначала расплав А12О3, который смачивает свариваемый металл и создает на его поверхности пленку, препятствующую его свариванию с термитным металлом, а затем расплав Fe, который разогревает свариваемый металл. После этого применяют сдавливание деталей (осадку) с помощью стяжных прессов. В основном используется ТС плавлением для сварки рельсов, ремонта стальных и чугунных деталей с помощью алюминиевого термита и стальных проводов с помощью магниевого термита.

Диффузионная сварка – сварка давлением, при которой свариваемые детали подвергаются общему электронагреву в вакуумных камерах до температуры (0,4-0,8)Тпл, длительной выдержке: при этой температуре и сжатию с давлением до 25МПа. Такие условия сварки способствуют протеканию процессов диффузии атомов в поверхностных слоях свариваемых металлов. Диффузионную сварку применяют для соединения трудно свариваемых металлов и сплавов (сталь с Al, Ti, W и Мо; Сu с А1, Ti), а также металлокерамических изделий в радиотехнике, электронной промышленности, приборостроении и т.д.

2015-06-04

2015-06-04 1241

1241