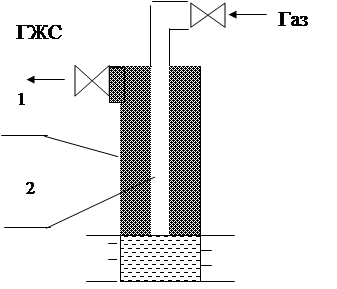

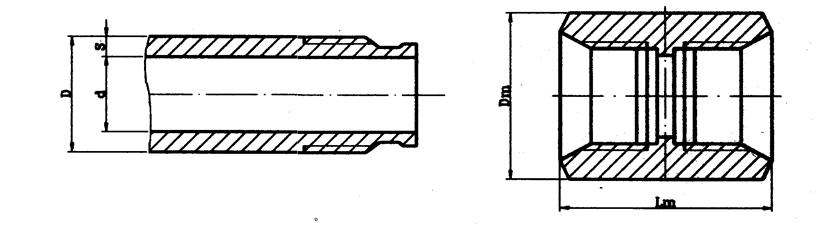

| Dy, мм | Труба | Муфта | |||||||||||

| D, мм | S, мм | d,мм | масса 1м, кг | Dм, мм | Lм, мм | масса, кг | |||||||

| 33,4 | 3,5 | 26,4 | 2,6 | 42,2 | 0,4 | ||||||||

| 42,2 | 3,5 | 35,2 | 3,3 | 52,2 | 0,6 | ||||||||

| 48,3 | 4,0 | 40,3 | 4,4 | 55,9 | 0,5 | ||||||||

| 60,3 | 5,0 | 50,3 | 6,8 | 73,0 | 1,3 | ||||||||

| 73,0 | 5,5 | 62,0 | 9,2 | 88,9 | 2,4 | ||||||||

| 7,0 | 59,0 | 11,4 | |||||||||||

| 88,9 | 6,5 | 75,9 | 13,2 | 108,0 | 3,6 | ||||||||

| 101,6 | 6,5 | 88,6 | 15,2 | 120,6 | 4,5 | ||||||||

| 114,3 | 7,0 | 100,3 | 18,5 | 5,1 | |||||||||

Рис. 2. Трубы гладкие и муфты к ним

Таблица 2

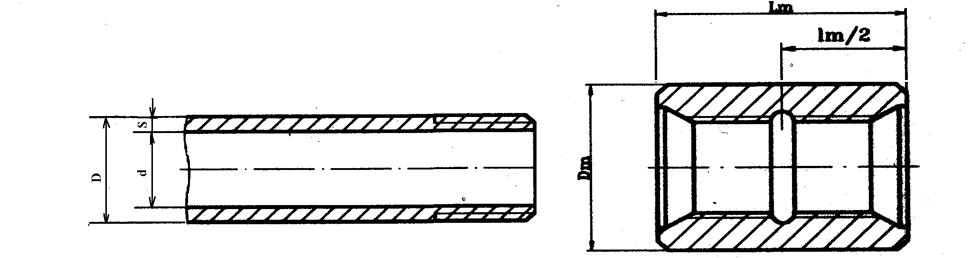

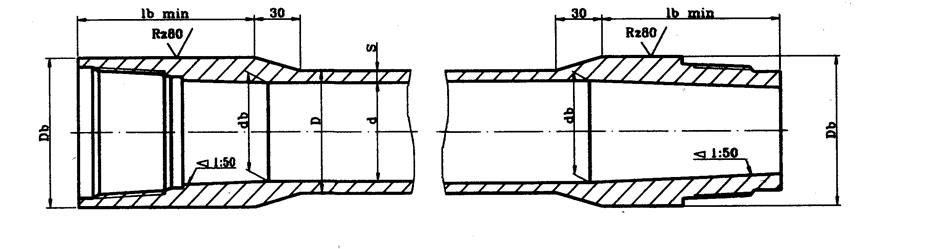

Параметры насосно-компрессорных труб с высаженными наружу концами и муфты к ним (тип В)

| Труба | Муфта | |||||||||||||||||||||

| Dy. мм | D, мм | S, мм | d,мм | Dв. мм | l в min, мм | масса 1м, кг | увелич. массы 1 м труб за счет высадки концов, кг | Dу, мм | Lм, мм | масса, кг | ||||||||||||

| 26,7 | 3,0 | 20,7 | 33,4 | 1,8 | 0,1 | 42,2 | 0,4 | |||||||||||||||

| 33,4 | 3,5 | 26,4 | 37,3 | 2,6 | 0,1 | 48,3 | 0,5 | |||||||||||||||

| 42,2 | 3,5 | 35,2 | 46,0 | 3,3 | 0,2 | 55,9 | 0,7 | |||||||||||||||

| 48,3 | 4,0 | 40,3 | 53,2 | 4,4 | 0,4 | 63,5 | 0,8 | |||||||||||||||

| 60,3 | 5,0 | 50,3 | 65,9 | 6,8 | 0,7 | 77,8 | 1,5 | |||||||||||||||

| 73,0 | 5,5 | 62,0 | 78,6 | 9,2 | 0,9 | 93,2 | 2,8 | |||||||||||||||

| 7,0 | 59,0 | 11,4 | ||||||||||||||||||||

| 88,9 | 6,5 | 75,9 | 95,2 | 13,2 | 1,3 | 114,3 | 4,2 | |||||||||||||||

| 8,0 | 72,9 | 16,0 | ||||||||||||||||||||

| 101,6 | 6,5 | 88,6 | 108,0 | 15,2 | 1,4 | 127,0 | 5,0 | |||||||||||||||

| 114,3 | 7,0 | 100,3 | 120,6 | 18,5 | 1,6 | 141,3 | 6,3 | |||||||||||||||

Рис. 3. Трубы с высаженными наружу концами и муфты к ним - В

Таблица 3.

Параметры насосно-компрессорных труб гладких высокогерметичных и муфт к ним (тип НКМ)

| Dy, мм | Труба | Муфта | ||||||||||

| D, мм | S, мм | d,мм | масса 1м, кг | Dм, мм | Lм, мм | масса, кг | ||||||

| 60,3 | 5,0 | 50,3 | 6,8 | 73,0 | 1,8 | |||||||

| 73,0 | 5,5 | 62,0 | 9,2 | 88,9 | 2,5 | |||||||

| 7,0 | 59,0 | 11,4 | ||||||||||

| 88,9 | 6,5 | 75,9 | 13,2 | 108,0 | 4,1 | |||||||

| 8,0 | 72,9 | 16,0 | ||||||||||

| 101,6 | 6,5 | 88,6 | 15,2 | 120,6 | 5,1 | |||||||

| 114,3 | 7,0 | 100,3 | 18,5 | 132,1 | 7,4 | |||||||

Рис. 4. Трубы гладкие высокогерметичные и муфты к ним - НКМ

Таблица 4.

Параметры насосно-компрессорных труб безмуфтовых с высаженными наружу концами

| Dy. мм | D, мм | S, мм | d, мм | Dв. мм | d вн max, мм | d в, мм | l в min, мм | масса 1м, кг | увелич. массы 1 м труб за счет высадки концов, кг |

| 60.3 | 5.0 | 50.3 | 53.5 | 48.3 | 6.8 | 1.8 | |||

| 73.0 | 5.5 | 62.0 | 65.5 | 60.0 | 9.2 | 2.2 | |||

| 7.0 | 59.0 | 63.0 | 57.0 | 11.4 | 2.6 | ||||

| 88.9 | 6.5 | 75.9 | 79.5 | 73.9 | 13.2 | 3.2 | |||

| 8.0 | 72.9 | 77.0 | 70.9 | 16.0 | 3.7 | ||||

| 101.6 | 6.5 | 88.6 | 92.0 | 86.6 | 15.2 | 4.0 | |||

| 114.3 | 7.0 | 100.3 | 104.0 | 98.3 | 18.5 | 4.8 |

Рис. 5. Трубы безмуфтовые с высаженными наружу концами – НКБ

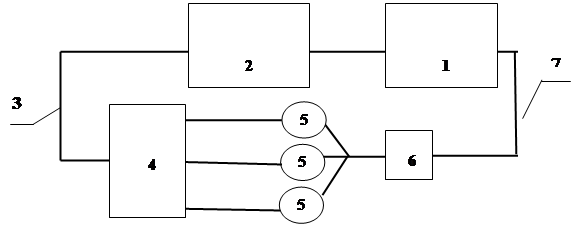

Газ для работы газлифтных скважин подается под различным давлением.

Принято различать:

q компрессорный газлифт;

q бескомпрессорный газлифт;

q внутрискважинный бескомпрессорный газлифт.

При компрессорном газлифте газ поступает в скважину от компрессорных станций.

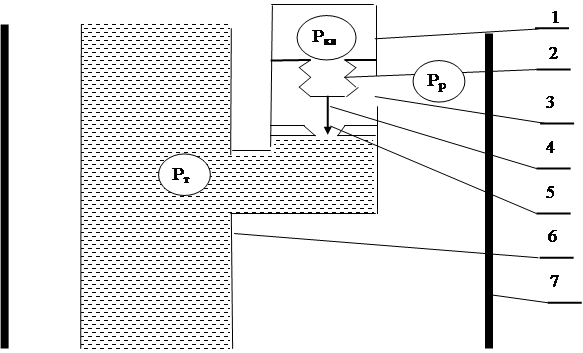

На рис. 6 представлена схема замкнутого цикла подачи рабочего агента при компрессорном газлифте. Основным элементом системы с замкнутым циклом является источник рабочего агента – компрессорная станция 1. От компрессорной станции через станцию подготовки 2 по газопроводу высокого давления 3 рабочий агент доставляется к газораспределительным батареям 4 для распределения его по скважинам 5. Выходящий из скважины газ отделяется от нефти, поступает на комплексный сборный пункт 6 и по газопроводу низкого давления 7 направляется на компрессорную станцию.

|

Рис. 6. Схема замкнутого цикла подачи рабочего агента

При бескомпрессорном газлифте газ поступает в добывающую скважину из близлежащих газовых и газоконденсатных месторождений или из газопровода без дополнительного сжатия.

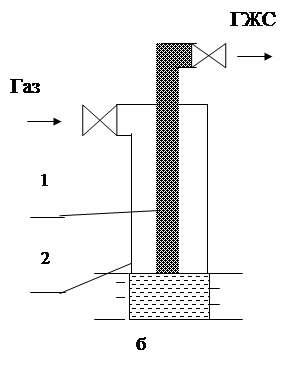

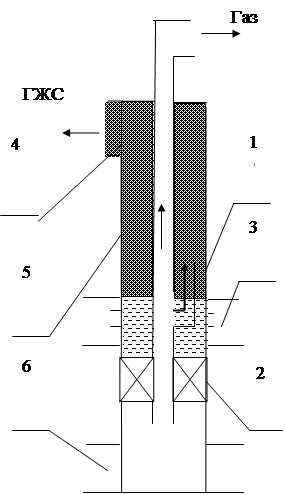

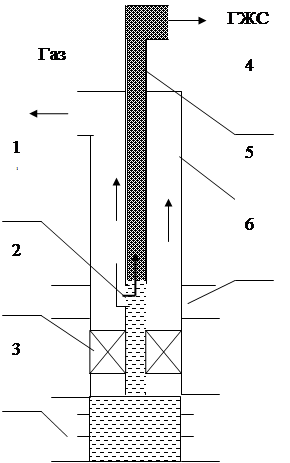

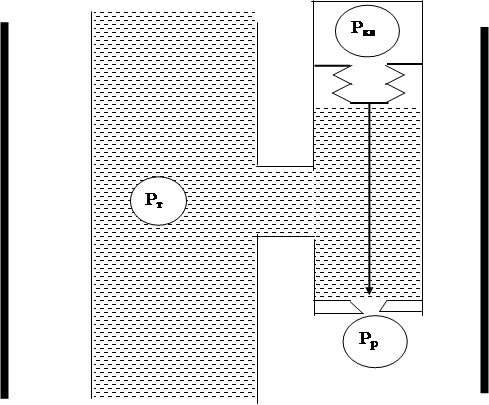

При внутрискважинном бескомпрессорном газлифте газ поступает из вышележащего или нижележащего газового пласта, вскрытого этой же скважиной. При этом возможны следующие схемы (рис. 7).

Газовый пласт выше нефтяного. В скважину опускается один ряд труб. Между газовым и нефтяным пластами устанавливается пакер

(разъединитель). По НКТ поднимается нефть, а по кольцевому пространству - газ. Через клапан, установленный на НКТ, часть газа поступает в НКТ и осуществляет подъем нефти на дневную поверхность. Регулированием противодавления в затрубном пространстве и настройкой клапана обеспечивается подача необходимого количества газа при необходимом давлении.

Газовый пласт ниже нефтяного. Нефть поднимается по затрубному пространству, а газ - по НКТ. Часть газа перепускается из НКТ в кольцевое пространство через клапан.

| |||

| |||

а б

|

Рис. 7. Схемы внутрискважинного бескомпрессорного газлифта.

В зависимости от конкретных условий месторождений и геолого-технических характеристик скважин применяется:

q непрерывный газлифт;

q периодический газлифт.

При непрерывном газлифтном способе эксплуатации скважин газ непрерывно подается в скважину, а газожидкостная смесь также непрерывно поднимается на дневную поверхность.

Периодический газлифтный способ отличается цикличностью подачи нагнетаемого газа в скважину после ее остановки на заданное время, необходимое для накопления жидкости в подъемных трубах. Периодический газлифтный способ эксплуатации применяется для малодебитных скважин с целью экономии расхода рабочего агента.

| |||

| |||

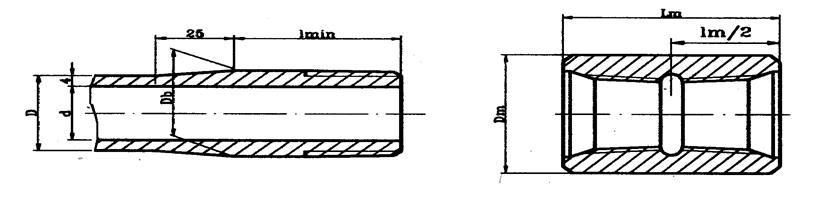

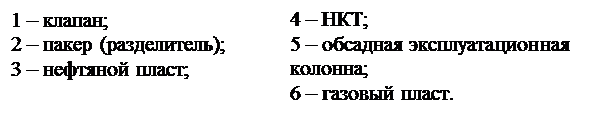

На рис. 8 представлена одна из схем периодического газлифта. На подводящей линии 1 устанавливается трехходовой кран 2. При закрытом положении крана затрубное (кольцевое) пространство сообщается с выкидной линией 3. В результате происходит накапливание жидкости в подъемных трубах.

Когда забойное давление достигнет заданной величины, кран переключается в новое положение и газ из подводящей линии поступает в кольцевое пространство скважины. В результате уровень жидкости в кольцевом пространстве понизится, а в НКТ повысится. При полном вытеснении газом жидкости из кольцевого пространства газ попадает через башмак (рабочую муфту или рабочий клапан) в НКТ и будет происходить подъем жидкости на дневную поверхность. После выброса жидкости кран вновь устанавливается в прежнее

положение и цикл работы повторяется.

Недостатками периодического газлифта:

· меньший дебит

· меньший коэффициент полезного действия (КПД) скважины.

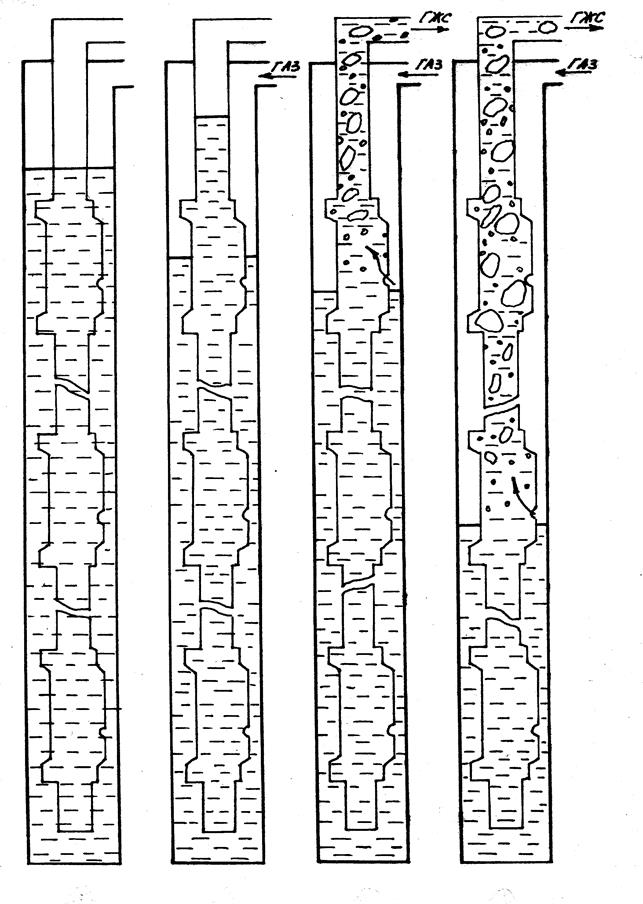

Для эксплуатации газлифтной скважины в нее спускается один ряд (однорядный подъемник) или два ряда (двухрядный подъемник) НКТ. В зависимости от направления подачи газа различают кольцевую и центральную системы работы газлифтных подъемников.

На рис. 9 схематично представлены конструкции и системы работы газлифтных подъемников. Прямая (центральная) система (рис. 9а) работы предусматривает подачу рабочего агента в центральную колонну НКТ 2. Обратная (кольцевая) система (рис. 9б) работы предусматривает подачу рабочего агента в кольцевое пространство (между НКТ 1 и обсадной эксплуатационной колонной 2).

Достоинствами однорядного подъемника являются:

· минимальная металлоемкость скважинного оборудования;

· меньшая стоимость оборудования;

· возможность более широкого варьирования диаметром колонны НКТ;

· возможность применения газлифтных клапанов.

Недостатки о днорядного подъемника:

· высокое пусковое давление;

· уменьшается вынос из скважины песка из-за более низкой скорости восходящего потока между забоем и башмаком колонны НКТ (вероятность образования песчаных пробок);

· из-за большего объема кольцевого пространства усиливаются пульсации.

| ||||||||||||||||||

|

а – однорядный подъемник центральной системы;

б - однорядный подъемник кольцевой системы (конструкция Саундерса);

в – двухрядный подъемник (центральная система);

г – двухрядный подъемник (кольцевая система).

Рис. 9. Конструкции и схемы газлифтных подъемников

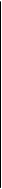

Для уменьшения пульсации и повышения эффективности подъема жидкости следует применять рабочую муфту (рис. 10).

| . 1 – корпус муфты; 2 – штуцер с рабочими отверстиями Рис. 10. Рабочая муфта |

Перепад давления на концах отверстий обеспечивает более равномерное распределение газа в жидкости.

В муфте делается несколько отверстий под углом до 45 градусов. В отверстия муфты ввертываются штуцеры, по центру которых просверлены необходимого диаметра рабочие отверстия. Рабочая муфта с рабочими отверстиями проста в изготовлении, однако она не позволяет регулировать расход рабочего агента. Такой недостаток устраняется установкой концевого клапана.

После подбора конструкции подъемника скважину пускают в работу:

Сущность пуска - в вытеснении скважинной жидкости рабочим агентом до башмака подъемной колонны методом продавки и ввода рабочего агента в подъемную колонну.

Давление, которое необходимо создать для продавки рабочего агента до башмака подъемных труб, называется пусковым давлением Рпуск.

После того, когда произойдет выброс жидкости, давление у башмака НКТ и на забое скважины уменьшается и начинается приток из пласта. Через некоторое время скважина выходит на установившийся режим работы – рабочий режим.

Давление закачки рабочего агента в процессе эксплуатации скважины называется рабочим давлением (Рраб). Пусковое давление всегда больше рабочего Рпуск> Рраб.

Иногда величина пускового давления значительн о превышает величину рабочего давления, поэтому разработаны способы уменьшения пускового давления:

q переключение на центральную систему;

q продавка жидкости в пласт;

q применение пусковых отверстий;

q применение газлифтных клапанов (наиболее совершенный способ).

Газлифтные клапаны предназначены для управления подачей рабочего агента в подъемную колонну в точке их размещения.

Газлифтные клапаны бывают по функциональному назначению:

1) пусковые (для пуска газлифтных скважин и их освоения),

2) рабочие (для увеличения длины лифта)

3) концевые (для поддержания уровня жидкости в затрубном пространстве ниже клапана на некоторой глубине).

| По способу крепления к НКТ газлифтные клапаны делятся на: · Наружные (стационарные), крепятся на колонне НКТ снаружи. Для их замены поднимают всю колонну НКТ. · Внутренние (съемные) – крепятся внутри газлифтных камер (рис.7). Извлекаются и устанавливаются такие клапаны с помощью канатной подвески без подъема колонны НКТ на поверхность. |

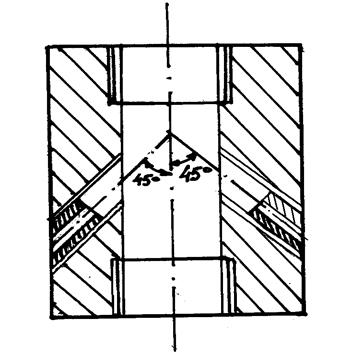

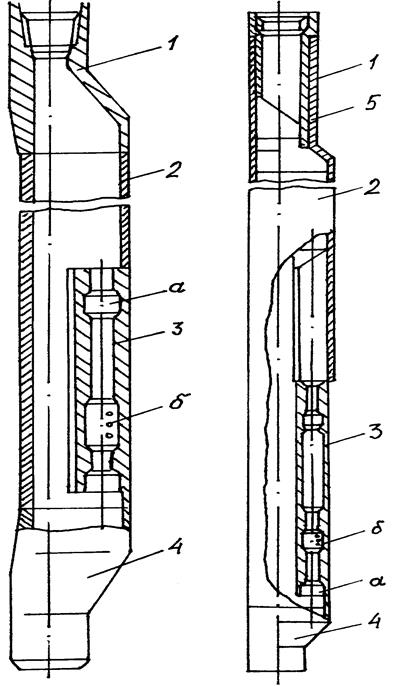

На рис. 11 представлены камеры типа К и КТ.

Газлифтная камера – это сварная конструкция, состоящая из наконечников 1 и 4, кармана 3 и рубашки 2, изготавливаемой из специальных овальных труб. Клапан фиксируется в расточке а, через перепускные отверстия б в подъемные трубы поступает нагнетаемый газ или жидкость.

Управление работой газлифтных клапанов осуществляется либо:

1) давлением газа в кольцевом пространстве,

2) давлением жидкости или ГЖС в колонне НКТ,

3) перепадом давления на уровне клапана (дифференциальныеклапаны) между кольцевым и трубным пространствами.

|

По конструктивному исполнению клапаны делятся на:

q пружинные;

q сильфонные;

q комбинированные.

По длине колонны НКТ устанавливается несколько газлифтных клапанов.

Перед пуском в скважину газлифтные клапаны настраивают на те значения давления, которые обеспечивают технологический режим работы скважины.

В клапанах в качестве упругого элемента применяются либо сильфон, либо пружины.

Рассмотрим простейшие конструкции сильфонных клапанов.

На рис. 12 представлена конструкция клапана, который управляется рабочим давлением (давлением газа в кольцевом пространстве). Открытие клапана происходит, когда давление газа в кольцевом пространстве (Рр) достигает определенной величины.

|

1 – сильфонная камера; 4 – шток; 2 – сильфон; 5 – клапан;

3 – штуцерное отверстие, через 6 – НКТ;

которое поступает газ; 7 – обсадная эксплуатационная колонна.

Рис. 12. Схема сильфонного газлифтного клапана, управляемого газом в затрубном пространстве

Сильфонная камера 1 представляет собой герметичный сварной сосуд высокого давления, основным рабочим органом которого служит многослойный сильфон, являющийся чувствительным элементом клапана. Камера заряжается азотом на определенное давление (Ркл). Этот клапан используется как пусковой. Им легко управлять, меняя рабочее или пусковое давление.

На рис. 13 представлена схема клапана, который открывается под действием давления газожидкостной смеси (ГЖС) в подъемных трубах.

|

Рис. 13. Схема газлифтного клапана, управляемого давлением

ГЖС в подъемных трубах.

Клапаны этого типа можно применять при периодической газлифтной эксплуатации. После выброса жидкости клапан закрывается и открывается вновь только при накоплении жидкости в НКТ до определенной величины. Можно такой тип клапана использовать в качестве рабочего.

Клапан дифференциального действия (управляемый перепадом давления) открывается, когда перепад давлений рабочего агента и жидкости в трубах или кольцевом пространстве меньше заданного. Рабочим элементом в таком клапане является пружина. Клапан закрыт при спуске его на заданную глубину. Его целесообразно применять для периодической газлифтной эксплуатации.

Газлифтные клапаны устанавливаются на НКТ через определенные расстояния, которые рассчитываются заранее.

На рис. 14 представлена схема пуска и работы скважины на разных стадиях.

На рис. 14а – конструкцию НКТ вместе с клапанами спустили в скважину (скважина в покое – уровень жидкости в НКТ и затрубном пространстве одинаков).

На рис. 14б – начало пуска скважины. Нагнетаемый в скважину рабочий агент оттесняет жидкость до первого клапана, уровень в трубах поднялся выше статического.

На рис. 14в – дальнейший процесс пуска скважины – первый пусковой клапан обнажился и через него поступает рабочий агент из затрубного пространства в трубы, жидкость из труб выбрасывается на поверхность.

На рис. 14г – вступил в работу второй пусковой клапан, первый закрылся и т.д.

2015-06-04

2015-06-04 2194

2194