eT = eД.П - ea ® g + e П.ПЖ;

eД.П = aТД.П(TC - TП); eП. П = aTП. П(TП - TК)

где aТД.П и aТП.П — коэффициенты линейного термического расширения в соответствующих интервалах температур.

Полная объемная усадка углеродистых сталей в твердом состоянии eV,т равна 7 ¸ 7,5 % (соответственно линейная усадка et — 2,4 ¸ 2,5%). Послеперлитная усадка et близка к 1% и не зависит от содержания углерода. Доперлитная усадка уменьшается по мере увеличения содержания углерода, так как при этом уменьшается температура солидуса. Аустенитные стали, например сталь 110Г13Л, имеют большую усадку в твердом состоянии, чем углеродистые (et = 2,7 ¸ 2,9 %). Линейная усадка серого чугуна с пластинчатым графитом составляет 0,6 ¸ 0,9%, у белого чугуна et = 1,5 ¸ 1,7 %. Линейная усадка алюминиевых сплавов колеблется в пределах от 0,8% (сплав АК12) до 1,4% (сплав АК9ч).

Физическая природа усадки в твердом состоянии была рассмотрена в разд. 1.

ГЛАВА 3.2. ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА УСАДКУ СПЛАВОВ В ОТЛИВКАХ

Объем затвердевшего металла в отливке меньше объема залитого в форму сплава, а линейные размеры отливки меньше соответствующих размеров литейной формы вследствие усадки:

(VЖ - VК)/VЖ * 100% = eV, S = eV, Ж + eV, З - eV, П.Р + eV,T

где Vж и Vk — соответственно объемы залитого в форму сплава и охлажденной до конечной температуры отливки; eV ,å — суммарная относительная объемная усадка, %; eV,п.р —относительное объемное предусадочное расширение.

Приняв Vж = М/rж, Vк = M/rT, где rж и rТ — соответственно плотность сплава в твердом и жидком состояниях, получаем eV ,å = 1 - rж /rТ. Для железоуглеродистых сплавов имеем

eV, S = eV, Ж + eV, З + e V, Д.П - eV, a®g + eV, П.П

Полная объемная усадка стали с увеличением содержания углерода увеличивается. При С = 0,1 % eV ,å = 10,5%, а при С = 1% eV ,å = 14 %. У стали с содержанием углерода 0,35 % при температуре заливки 1725°С eV ,ж = 3,6%, eV ,з = 2,7%, eV ,Т = 7,2 %. При этом объемное расширение при перлитном превращении eV ,a ® g составляет 0,33 %, т. е. около 2,5 % от полной усадки.

(tФ – tОТЛ)/tОТЛ = eЛ = eT ± eТЕХ

где lф и lотл — соответственно линейные размеры формы и отливки; eл — коэффициент литейной усадки; eтех — технологический коэффициент, характеризующий изменение размеров формы при ее отделке, сушке и расталкивании модели перед ее извлечением из формы. Очевидно, что при расталкивании модели размеры отливки увеличиваются, поэтому eтех в формуле берется со знаком «+».

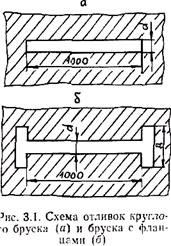

Выше мы рассматривали так называемую свободную усадку, т. е. усадку, которая развивается свободно, без каких-либо затруднений. В реальных условиях усадка всегда протекает с определенным затруднением (торможением). Поэтому литейная усадка всегда меньше свободной. При высоких температурах сплавы не подчиняются закону Гука и в отливках под воздействием сил, препятствующих усадке, могут развиваться значительные пластические деформации. В результате этого линейная усадка уменьшается на величину этих пластических деформаций. Сравним усадку круглого бруска и такого же бруска, снабженного фланцами (рис. 3.1).

Усадка круглого бруска ничем не стеснена, кроме трения о стенки формы. При заливке формы сталью с eТ = 2 % его длина после охлаждения будет равна 980 мм. Если брусок снабжен фланцами, то они будут препятствовать усадке, так как форма будет оказывать сопротивление сближению фланцев при усадке. В результате литейная усадка будет меньше свободной. Фактическая величина литейной усадки зависит от способности формы к пластической деформации, т. е. податливости формы. Если форма металлическая, то литейная усадка равна нулю. Вследствие расширения формы при ее прогреве может происходить даже увеличение размеров отливки. Однако при этом в отливках могут возникнуть трещины из-за исчерпания резерва пластичности стали. Экспериментальные данные показывают, что отливки из углеродистой стали невозможно получить без трещин, если литейная усадка больше 1—1,25% (при свободной усадке 2%). Следует отметить, что при затруднении уменьшается главным образом доперлитная усадка стали.

Кроме механического торможения усадки, необходимо рассматривать и ее термическое торможение. Отливка представляет собой связанные в одну конструкцию отдельные элементы, имеющие различную конфигурацию и разные толщины стенок. Поэтому охлаждение различных элементов отливки происходит с разной скоростью и соответственно с разной скоростью развиваются усадочные процессы. Медленно охлаждающиеся части будут препятствовать усадке более быстро охлаждающихся частей. В результате литейная усадка будет меньше соответствующей свободной усадки.

Вопросы деформации и возникновения напряженного состояния в отливке при ее охлаждении в форме будут рассмотрены в гл. 3.6.

ГЛАВА 3.3. ОБЪЕМНЫЕ УСАДОЧНЫЕ ДЕФЕКТЫ В ОТЛИВКАХ

Коэффициент относительной объемной усадки в жидком состоянии и при затвердевании больше коэффициента усадки при охлаждении затвердевшей отливки. В результате после охлаждения отливки ее объем, определенный по наружным размерам, будет больше объема содержащегося в ней металла. Разница между этими объемами будет определять суммарный объем заполненных газами пустот в отливке, представляющих собой объемные усадочные дефекты. В зависимости от характера затвердевания сплава эти дефекты могут проявляться в виде концентрированных усадочных раковин и усадочных пор. Концентрированные усадочные раковины образуются при преимущественно последовательном затвердевании и представляют собой локализованные в отдельных объемах отливки относительно крупные несплошности сплава. Усадочные поры представляют собой относительно мелкие, часто микроскопические несплошности, рассредоточенные по отдельным участкам, а иногда и по всему объему отливки. Они образуются при преимущественно объемном затвердевании сплава.

3.3.1. ФОРМИРОВАНИЕ УСАДОЧНЫХ РАКОВИН

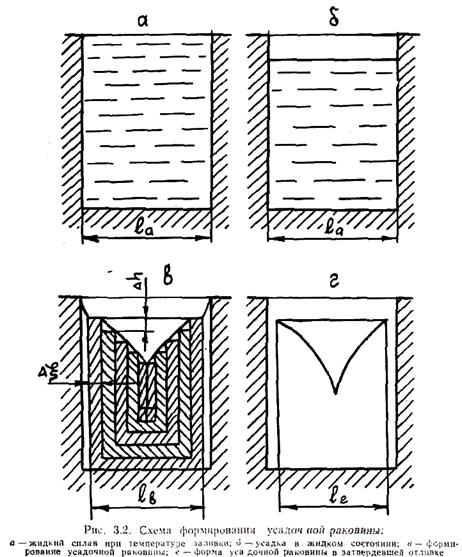

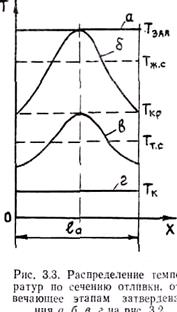

Рассмотрим закономерности образования концентрированной усадочной раковины. На рис. 3.2 изображена открытая сверху форма, залитая сплавом при температуре Тзал.

Будем считать, что охлаждение сплава с его верхней поверхности не происходит. Кроме того, примем, что сплав в форму заливается мгновенно и его температура в начале процесса по всему объему полости формы одинакова и равна Тзал. Анализ проведем для сплава, затвердевающего при фиксированной температуре Ткр. Схема развития усадочных процессов приведена на рис. 3.2. На рис. 3.3 приведены кривые распределения температур по сечению отливки на разных этапах ее охлаждения. После заливки сплава температура по сечению отливки распределена равномерно (рис. 3.3, а), объем сплава по наружным габаритам Vaотл = V0, объем металла в отливке Vaм = V0. Усадочная раковина имеет объем Vaр = Vaотл - Vaм = 0, т. е. она отсутствует. В процессе охлаждения температура сплава убывает и к этапу б достигает на поверхности отливки значения Ткр (рис. 3.3, б). На поверхности отливки образуется тонкая твердая корка. Расплав в полости формы опустился под действием силы тяжести вследствие объемной усадки в жидком состоянии. При этом сверху образовалась пустота, т. е. внешняя усадочная раковина. Объем отливки по наружным габаритам в этот момент равен

VdОТЛ = V0[1 - aV, Ж(ТЗАЛ – ТЖ.С)],

где Тж.с—некоторое среднее значение температуры жидкого сплава.

Объем металла в отливке равен

Vdм = V0 [1 - aV, ж(ТЗАЛ – ТЖ.С)].

Объем усадочной раковины в этот момент равен нулю, так как Vбp = Vботл - Vбм = 0. С этого момента начинается формирование усадочной раковины (рис. 3.2, б). При нарастании слоя твердого металла на Δx вследствие усадки происходит понижение уровня сплава на Δh. Процессы нарастания корки и соответствующего ему понижения уровня сплава продолжаются непрерывно, и к концу затвердевания отливки формируется усадочная раковина. В этот момент объем отливки по наружным размерам равен

Vbотл = Vdотл[1 - aV, Т(ТКР –ТТ.С)],

где Tт.с — средняя температура твердого металла в конце затвердевания отливки. Жидкий металл при переходе от этапа б к этапу в претерпел объемную усадку в жидком состоянии при падении температуры от Тж.с до Ткр, объемную усадку при затвердевании и в твердом состоянии при падении температуры от Ткр до Тт.с.

2015-06-05

2015-06-05 779

779