Пример 7.1. Определить удельный расход промывной воды q, если удельное сопротивление r подаваемого на вакуум-фильтрацию сброженного осадка составляет 2·1014 см/г, а на брожение смеси ила и осадка – 3·1016 см/г.

Решение. Удельный расход промывной воды, м3/м3: для осадка q = lg(r ·10-10) – 1,8 = lg(2·1014·10-10) – 1,8 = 2,5; а для смеси ила и осадка q = lg(3·1016·10-10) – 1,8 =4,5.

Пример 7.2. Рассчитать, какое количество реагентов потребуется для обработки осадков способом вакуум-фильтрации. Для этой цели используют FeCl3 и Ca(OH)2 с активностью этих веществ соответственно 95 и 40 %. Установлено, что необходимая доза Fe2O3 составляет 3,5, CaO – 12 %.

Решение. Пересчитаем дозу Fe2O3 на FeCl3 и CaO на Ca(OH)2.

Определим необходимую дозу FeCl3. В молекуле Fe2O3 имеются два атома железа, на долю которых приходится 70 % молекулярной массы Fe2O3. Если доза Fe2O3 = 3,5 %, то на долю железа приходится, %: 3,5·0,7 = 2,45. В FeCl3 на 56 г железа приходится 162,5 г соли, или на 1 массовую часть железа – 2,9 части соли. При потребности в железе 2,45 % потребность в соли FeCl3 составит, %: 2,45·2,9 = 7,1. Поскольку исследуемое вещество имеет активность 95 %, то для обеспечения нужной массы активного реагента потребуется соли, %: 7,1:0,95 = 7,5.

Определим необходимую дозу Ca(OH)2. В составе этого вещества на массовую долю CaO приходится 73,7 %, или, что то же, на 1 часть CaO требуется 1,36 части Ca(OH)2. При дозе CaO, равной 12 %, требуемая доза Ca(OH)2, следовательно, составит, %: 12·1,36 = = 16,3. Поскольку активная известь составляет всего 40 %, то для обеспечения достаточной дозы для активного продукта обходимая доза Ca(OH)2 , %: 16,3:0,4 = 40,8.

Окончательно получим, что для обработки 1 кг сухого вещества осадков нужно взять 75 г хлорного железа и 408 г гашеной извести.

Пример 7.3. Проанализировать данные о работе вакуум-фильтра БОН-40, если за 2500 ч его эксплуатации на промывку было подано 80000 м3 осадков влажностью 96,8 %. Получено после промывки 42000 м3 осадков влажностью 95 %, а обезвоженного осадка – 12650 м3 влажностью 80 %. Использованы реагенты: хлорное железо с дозой 4 % и гашеная известь с дозой 25 % с долей товарных продуктов. Удельный расход промывной воды составляет 4 м3/м3.

Решение. На промывку подано сухого вещества, т: 80000·3,2/100 = 2560. После промывки и уплотнения сухого вещества получено, т: 42000·5/100 = 2100. Потеря сухого вещества осадка со сливной водой, т: 2560 – 2100 = 460.

В уплотнитель было подано смеси, м3: 80000·4 = 320000.

Если удалено в виде осадка 42000 м3, то объем сливной воды составит, м3: 320000 – 42000 = 278000.

Концентрация взвешенных веществ в сливной воде, мг/л: (460·1000)/278000 = 1654.

В расчете на сухое вещество подано реагентов, т: хлорного железа 2100·0,04 = 84, гашеной извести 2100·0,25 = 525, всего 84 + 525 = 609.

Значительная часть добавляемых реагентов оказывается в воде в нерастворенном виде. Это образующийся гидроксид железа, практически нерастворимый в воде – до 80 % добавляемой извести в связи с ее малой растворимостью и до 5-10 % инородных веществ. Учет всех этих компонентов прямым способом может быть выполнен лишь ориентировочно, но такой подсчет показывает, что 70-80 % массы реагентов добавляется к сухому веществу осадков.

После фильтрации получено сухого вещества, т: (12650·20)/100 = 2530. Поскольку в осадке сухого вещества было 2100 т, то дополнительные 430 т могут быть отнесены на счет реагентов.

Производительность вакуум-фильтра в выработке сухого вещества при площади поверхности фильтра 40 м2 (с учетом реагентов) составит, кг/(ч·м2): (2530·1000)/(2500·40) = 25,3, а без учета реагентов – 21.

Пример 7.4. Рассчитать, какой объем ила удаляется в виде фугата, и определить качество фугата, если на центрифугирование подается ил влажностью 96,8 %. Влажность обезвоженного ила 80 %, эффективность задержания взвешенных веществ 28 %.

Решение. В 1 м3 исходного ила было 32 кг сухого вещества (влажность ила 96,8 %). В виде обезвоженного ила получено сухого вещества, кг/м3: 32·0,28 = 8,96. Объем этого ила при его влажности 80 %, т.е. задержании сухого вещества 200 кг/м3, составляет, м3/м3: 8,96/200 = 0,0488.

Если с 1 м3 обрабатываемого ила получается 0,0488 м3 обезвоженного продукта, то фугата получится 0,9552 м3/м3, что составляет 95,5% первоначального объема ила. В полученном фугате имеется сухого вещества, кг/м3: 32 – 8,96 = 23,04. Концентрация в фугате взвешенных веществ составит, кг/м3 или г/л: 23,04/0,9552 = 24,1. При концентрации сухого вещества в фугате 24,1 г/л его влажность составляет 97,6 %.

В результате центрифугирования объем фугата составил более 95 % от расхода отработанного ила с качеством, практически близким к исходному илу. Влажность фугата всего на 0,8 % выше влажности ила, поданного на центрифугирование.

В схеме сооружений должна быть предусмотрена система обработки или использования фугата.

Пример 7.5. Рассчитать флотационный илоуплотнитель при следующих исходных данных: расход ила V = 1000 м3/сут, начальная концентрация активного ила С о = 4,5 кг/м3.

Решение. При рециркуляции ила во флотаторе масса сухого вещества, кг: И сух = С о· V = 4,5·1000 = 450.

Согласно рекомендациям принимаем: давление воздуха р = = 0,4 МПа, степень насыщения воздухом f н = 0,6, температура t = = 15 оС, рабочая глубина флотатора h = 1,4 м, что соответствует гидростатическому давлению 0,09 МПа. Рабочее давление воздуха, МПа: р а = 0,4 + 0,09 = 0,49.

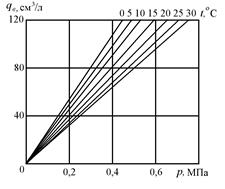

Объем растворимого воздуха  , освободившегося при снижении давления с 0,49 до 0,1 МПа, определяем по номограмме (рис. 7.19), см3/л:

, освободившегося при снижении давления с 0,49 до 0,1 МПа, определяем по номограмме (рис. 7.19), см3/л:  = 100 – 20 = 80. Тогда

= 100 – 20 = 80. Тогда  = 80·0,6 = 48.

= 80·0,6 = 48.

Необходимое содержание воздуха в иловой смеси, м3/м3, находим по формуле

.

.

Подставляя значение W р из уравнения W р = hB p V п(f н р – – 1)/(С о V), находим объем рециркуляционного потока, насыщенного воздухом, м3/сут:

.

.

| Рис. 7.19. Растворимость воздуха в активном иле в зависимости от давления и температуры |

Общий расход, поступающий во флотатор, м3/сут:

Q = V + V п = 1000 + 1250 = 2250,

или, при равномерном поступлении ила по часам суток, 94 м3/ч.

Принимаем, что при 10-минутном разрежении высота флотируемого слоя составляет 77 %, а слоя разреженного осадка – 23 %, тогда гидравлическая нагрузка, м3/(м2 ·мин):

Q ’ = 0,23·1,4/10 = 0,00332 или 1,93 м3/(м2 ·ч).

Площадь флотатора, м2:

F = Q / Q ' = 94/1,93 = 49.

Объем флотируемого слоя, м3:

V ф = Fh = 49·1,4 = 69.

При непосредственном насыщении ила воздухом (без рециркуляции ила) определяем необходимое давление воздуха, МПа:

0,03 = 1,4·48·(0,6 р а – 1)/(4,5·1000); р а = 0,57.

Площадь флотатора, м2:

F = V /(24 Q ') = 1000/(24·1,93) = 22.

Сравнивая рассмотренные варианты, можно отметить, что по первому варианту необходимая площадь флотатора почти в два раза больше, чем по второму (49 и 22 м2), но необходимое давление насыщения воздухом во втором варианте выше (0,57 и 0,49 МПа).

Пример 7.6. Произвести расчет вакуум-фильтров и барабанной сушилки для обезвоживания и сушки сброженной смеси осадка и активного ила. Расход сырого осадка влажностью W 1 = = 93 % из первичных отстойников Q 1 = 250 м3/сут, расход избыточного активного ила влажностью W 2 = 97 %, Q 2 = 420 м3/сут. Удельное сопротивление осадка первичных отстойников 220·1010 см/г, щелочность 25 ммоль/л, удельное сопротивление уплотненного активного ила 2200·1010 см/г, щелочность 12 мг-экв/л.

Решение. Влажность смеси осадка и активного ила, %, определяем по формуле

.

.

Щелочность смеси находим по формуле, ммоль/л:

.

.

Удельное сопротивление смеси, см/г, вычисляем по зависимости

,

,

где r 1, r 2 – удельное сопротивление осадка и ила, см/г; С 1 , С 2 , С см – соответственно количество сухого вещества в осадке, активном иле, смеси осадка и активного ила, %.

.

.

Дозу извести (массовую долю CaO в извести), %, определяем по формуле

,

,

где k – коэффициент, зависящий от вида и химического состава коагулянта и от вида осадка: при коагуляции осадка хлорным железом в сочетании с известью k = 0,25 (для сброженного осадка), доза хлорного железа 30-40 % от дозы извести; R = r ·10-10 – удельное сопротивление осадка, см/г; W – влажность осадка, %; С – массовая доля сухого вещества осадка, %; Щ – щелочность осадка до коагуляции, мг/л.

.

.

Доза хлорного железа составляет 3 % массы сухого вещества смеси. Масса сухого вещества обезвоженного осадка в 1 сут, т, определяется по известной зависимости:

P 1 = (Q 1 + Q 2)(100 – W см)/100 = (250 + 420)(100 – 95,5)/100 = 35,5.

Удельное сопротивление скоагулированного осадка r = 28 см/г, а при вакууме, Па: 350·133,322 = 46662, R = 28·46662/500 = 19,6. При этом удельном сопротивлении осадка продолжительность одного оборота барабана равна 3 мин.

Принимая влажность кека W к = 80 %, по формуле

,

,

где W и, W к – влажность исходного осадка и кека, %; ρ – плотность исходного осадка, т/м3; τ – доля времени действия вакуума от общего цикла работы фильтра, %; p – рабочий вакуум, Па; η – вязкость фильтрата, Па·с; Т – период вращения барабана, мин,

определим производительность вакуум-фильтра, кг/м2, в 1 ч:

.

.

При работе вакуум-фильтров 24 ч в сутки необходимая площадь поверхности фильтров составит 70,8 м2. Принимаем три рабочих и один резервный вакуум-фильтр типа БОУ с площадью поверхности фильтрования 20 м2 каждый.

Объем осадка, обезвоженного на вакуум-фильтрах в 1 сут, м3, составит

.

.

Принимаем, что в барабанной сушилке осадок подсушивается до влажности 30 %. Таким образом, в сутки из осадка удаляется 107 м3 воды, или 4,46 м3/ч. Нагрузка по испаряемой влаге на 1 м3 объема барабана составляет 60 кг/ч.

Удельный расход теплоты на 1 кг испаряемой влаги равен 4943 кДж. Тогда расход теплоты в сутки, кДж, будет

107000·4943 = 4491·105.

Количество термически высушенного в 1 сут осадка, т, составит

150 – 107 = 43.

Пример 7.7. Рассчитать центрифуги для обезвоживания сырого осадка первичных отстойников и избыточного активного ила из вторичных отстойников. По схеме фугат при обезвоживании осадка направляется в первичные отстойники, а фугат при центрифугировании активного ила – в аэротенки. Производительность станции Q = 30000 м3/сут. Концентрация взвешенных веществ в сточной жидкости С 1 = 200 мг/л. Эффект осветления в первичных отстойниках 50 %. На 1 м3 сточных вод прирост активного ила составляет С и = 100 г/сут.

Решение. Определим коэффициент выноса взвешенных веществ из первичных отстойников:

k = 1 – Э ос /100 = 1 – 50/100 = 0,5,

где Э ос – эффект осветления, %.

Принимая эффективность задержания сухого вещества в центрифуге 55 %, определим коэффициент выноса взвешенных веществ из центрифуги:

m = 1 – Э /100 = 1 – 55/100 = 0,45,

где Э – эффективность получения сухого вещества центрифугированием, %.

Увеличение концентрации взвешенных веществ при подаче фугата перед первичными отстойниками, г/м3, определим по формуле

,

,

где С 1 – концентрация взвешенных веществ в поступающей сточной жидкости, г/л.

Объем сырого осадка влажностью 95 %, задержанного в первичных отстойниках, м3/сут:

.

.

Принимая эффективность задержания сухого вещества 55 % при центрифугировании осадка первичных отстойников и влажность кека 70 %, определим его объем, м3:

.

.

Плотность кека ρк = 0,85, поэтому масса кека, т:

M = V кρк = 7,09·0,85 = 6,03.

Определим коэффициент прироста активного ила и прирост его массы, м3:

K = С п.ф / С 1 = 258/200 = 1,29;

.

.

Считая эффективность задержания сухого вещества активного ила на центрифугах 20 % и влажность кека 70 %, получим массу ила, т, и его объем, м3, подаваемый на центрифуги:

М 1 = М и ·100/ Э = 3,87·100/20 = 19,35;

V 1 = М 1 ·100/(100 – W и) = 19,35·100/(100 – 97) = 645.

К установке принимаем центрифуги ОГШ-50К-4, имеющие производительность 14 м3/ч. Тогда число рабочих центрифуг n = = 645/(14·24) = 2. Кроме того, имеются две резервные центрифуги.

Вопросы для самоконтроля

1. Нарисуйте и расскажите о работе гравитационного и флотационного уплотнителей.

2. Назовите оборудование для обезвоживания осадков.

3. Нарисуйте и расскажите о работе барабанного вакуум-фильтра.

4. Нарисуйте и расскажите о работе ленточного вакуум-фильтра.

5. Нарисуйте и расскажите о работе дискового вакуум-фильтра.

6. Нарисуйте и расскажите о работе осадительной центрифуги с шнековой выгрузкой осадка.

7. Приведите расчет фильтра при D p = const.

8. Приведите расчет барабанного вакуум-фильтра.

9. Приведите расчет ленточного вакуум-фильтра.

10. Приведите расчет центрифуги ОГШ.

11. Приведите ориентировочный расчет дискового вакуум-фильтра.

Список рекомендуемой литературы

1. Техника защиты окружающей среды / А.И. Родионов, В.Н. Клушин, Н.С. Торочешников. - М.: Химия, 1989. - 512 с.

2. Очистка производственных сточных вод / С.В. Яковлев, Я.А. Карелин, Ю.М. Ласков, Ю.В. Воронов. - М.: Стройиздат, 1985. - 335 с.

3. Методы очистки производственных сточных вод: справ. пособие / А.И. Жуков, И.Л. Монгайт, И.Д. Родзиллер. - М.: Стройиздат, 1977. - 204 с.

4. Очистка и использование сточных вод в промышленном водоснабжении / А.М. Когановский, Н.А. Клименко, Т.М. Левченко и др. - М.: Химия, 1983. - 278 с.

5. Очистка сточных вод нефтеперерабатывающих заводов / В.Г. Пономарёв, Э.Г. Иоакимис, И.Л. Монгайт. - М.: Химия, 1985. - 256 с.

6. Технология электрохимической очистки вод / С.В. Яковлев, И.Г. Краснобородько, В.М. Рогов. - Л.: Стройиздат, 1987. - 294 с.

7. Водоотведение и очистка сточных вод / С.В. Яковлев, Я.А. Карелин, Ю.М. Ласков, В.И. Калицун. - М.: Стройиздат, 1996. – 595 с.

8. Канализация населённых мест и промышленных предприятий / Н.И. Лихачев, И.И. Ларин, С.А. Хаскин и др.; под. ред. В.Н. Самохина. - 2-е изд. - М.: Стройиздат, 1981. - 639 с.

9. СНиП 2.04.03-85. Канализация. Наружные сети и сооружения. М.: Стройиздат, 1985. - 164 с.

10. Проектирование сооружений для очистки сточных вод / Справочное пособие к СНиП 2.04.03-85. - М.: Стройиздат, 1990. - 192 с.

11. Примеры расчетов канализационных сооружений / Ю.М. Ласков, Ю.В. Воронов, В.И. Калицун. - М.: Стройиздат, 1987. - 255 с.

12. Защита биосферы от промышленных выбросов / А.И. Родионов, Ю.П. Кузнецов, Г.С. Соловьев. – М.: Химия, КолосС, 2005. – 392 с.

13. Проектирование установок с фильтр-прессами для обезвоживания осадков сточных вод: справ. пособие к СНиП 02.04.03-85. – М.: Стройиздат, 1990. – 24 с.

14. Примеры и задачи по курсу процессов и аппаратов химической технологии / К.Ф. Павлов, П.Г. Романков, А.А. Носков. – Л.: Химия, 1987. – 576 с.

15. Машины и аппараты химических производств: примеры и задачи / под общ. ред. В.Н. Соловьева. – Л.: Машиностроение, 1982. – 384 с.

Приложения

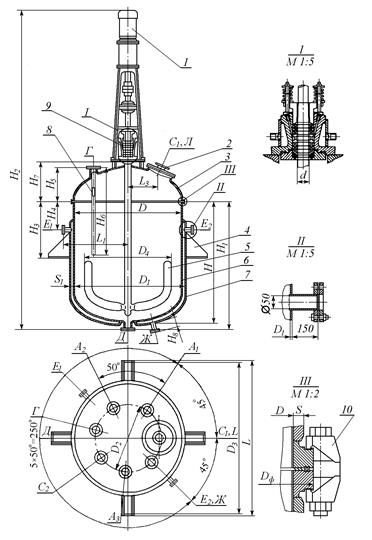

1. Аппарат с механическим перемешивающим устройством (с поверхностью теплообмена в виде рубашки): чертеж общего вида

| Таблица штуцеров | |||||||||||||||||||||||

| Обо- значе- ния | Наименование | Кол. | Проход условный D у , мм | Давление условное Р у , МПа | |||||||||||||||||||

| А 1-3 | Вход продукта | 0,1 | |||||||||||||||||||||

| Г | Для гильзы термометра | 0,1 | |||||||||||||||||||||

| Д | Выход продукта | 0,1 | |||||||||||||||||||||

| Е 1-2 | Выход хладагента | 0,2 | |||||||||||||||||||||

| Ж | Вход хладагента | 0,2 | |||||||||||||||||||||

| С 1-2 | Для смотрового стекла | 0,1 | |||||||||||||||||||||

| Л | Люк | 0,1 | |||||||||||||||||||||

| Зона | Формат | Поз. | Кол. | Приме- чание | |||||||||||||||||||

| Сборочные единицы | |||||||||||||||||||||||

| 1 | Привод мешалки | ||||||||||||||||||||||

| 2 | Крышка люка | ||||||||||||||||||||||

| 3 | Крышка | ||||||||||||||||||||||

| 4 | Опора | ||||||||||||||||||||||

| 5 | Мешалка якорная | ||||||||||||||||||||||

| 6 | Корпус | ||||||||||||||||||||||

| 7 | Рубашка | ||||||||||||||||||||||

| 8 | Гильза с термометром | ||||||||||||||||||||||

| 9 | Уплотнение торцевое | ||||||||||||||||||||||

| 10 | Устройство зажимное | ||||||||||||||||||||||

| Аппарат с механическим перемешивающим устройством Чертеж общего вида | Лит. | Масса | Масшт. | ||||||||||||||||||||

| Изм. | Лист | № докум. | Подпись | Дата | 1: 20 | ||||||||||||||||||

| Разраб. | |||||||||||||||||||||||

| Пров. | |||||||||||||||||||||||

| Лист | Листов | ||||||||||||||||||||||

| Н. конт. | |||||||||||||||||||||||

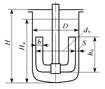

2. Основные технические данные стальных эмалированных аппаратов с перемешивающим устройством

| Показатель | Объем, м3 | |||||||

| 0,63 | 1,0 | 1,6 | 2,5 | 4,0 | 6,3 | |||

| Условное давление (избыточное), МПа (кгс/см2), не более: в корпусе в рубашке Площадь поверхности теплообмена, м2 Диаметр вала мешалки в зоне сальникового уплотнения, мм Основные размеры, мм: D D 1 D 2 D 3 D 4 H H 1 H 2 H 3 H 4 H 5 H 6 H 7 H 8 L L 1 L 2 L 3 S S 1 R D Масса, кг, не более | 0,6 (6) 1,0 (10) 2,28 | 0,6 (6) 1,0 (10) 3,45 | 0,6 (6) 1,0 (10) 4,73 | 0,3 (3) 0,6 (6) 6,3 | 0,3 (3) 0,6 (6) 9,1 | 0,3 (3) 0,6 (6) 12,3 | 0,3 (3) 0,6 (6) 18,5 - - - - - - - - - - | 0,3 (3) 0,6 (6) 27,4 - - - - - - - - - - - |

3. Основные параметры и условия работы перемешивающих устройств

| Тип мешалки | Основные параметры | Условия работы |

Лопастная  | D / d м = 1,4…1,7; h м/ d м = 0,1; h / d м = 0,4…1,0; b / d м = 0,1; ξм = 0,86 | Перемешивание взаиморастворимых жидкостей, взвешивание твердых и волокнистых частиц в жидкости, взмучивание легких осадков, медленное растворение кристаллических и волокнистых веществ; υ = 1,5…5 м/с при μ ≤ 0,5 Па·с; υ = 1,5…3,2 м/с при μ = 0,5…3 Па·с |

Якорная  | D / d м = 1,05…1,30; h м/ d м = 0,8…1,0; S / d м = 0,01…0,06; ξм = 1,2 | Перемешивание вязких и тяжелых жидкостей, интенсификация теплообменных процессов, предотвращение выпадения осадка на стенках и днище, суспендирование в вязких средах: υ = 0,5…4 м/с при μ ≤ 10 Па·с |

Рамная  | D / d м = 1,05…1,30; b / d м = 0,07; h м/ d м = 0,9…1,0; h / d м = 0,01…0,06; S / d м = 0,01…0,06; ξм = 1,28 | |

Турбинная  | D / d м = 3…4; h м/ d м = 0,2; h / d м = 0,4…1; l / d м = 0,25; b / d м = 0,1; ξм = 8,4 | Взвешивание и растворение твердых кристаллических частиц (с массовым содержанием до 80 %) и волокнистых (с массовым содержанием до 5 %); эмульгирование жидкостей с большой разностью плотностей, диспергирование газа в жидкости; перемешивание ньютоновских жидкостей; υ = 2,5…10 м/с при μ ≤ 10 Па·с; υ = 2,5…7 м/с при μ = 10…40 Па·с |

Трехлопастная (пропеллерная)  | D / d м = 3…4; h / d м = 0,4…1; b / d м = 0,1; ξм = 0,56 | Взвешивание твердых (с массовым содержанием до 50 %) и волокнистых частиц; взмучивание шламов; эмульгирование жидкостей; Интенсификация теплообмена; υ = 3,8…16 м/с при μ ≤ 0,1 Па·с; υ = 3,8…10 м/с при μ = 0,1…4 Па·с |

Диаметры стандартизованных мешалок

| Тип мешалки | Диаметр мешалки d м , мм |

| Лопастная Трехлопастная Турбинная Якорная Рамная | 80; 100; 125; 160; 180; 200; 220; 250; 280; 320; 360; 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1250; 1400; 1600; 1800; 2000; 2240; 2500 200; 220; 250; 280; 300; 320; 360; 400; 450; 500; 530; 580; 600; 630; 710; 750; 800; 850; 900; 950; 1000; 1060; 1120; 1180; 1250; 1320; 1400; 1500; 1600; 1700; 1800; 1900; 2000; 2120; 2240; 2360; 2500; 2650; 2800; 3000; 3150; 3350; 3550; 3750; 4000; 4250; 4500; 4750 |

| 4. Технические характеристики барабанных вакуум-фильтров с ножевым съемом осадка разных марок | БОН80-3,75-5У | 104,5 19,5 17,5 0,085 (0,85) 0,015-0,03 (0,92-1,85) |

| БОН40-3-1У | - 0,085 (0,85) -0,016 (0,1-1) 4,2 4,0 | |

| БОН30-2,4-1У БОН30-2,4-1К БОН30-2,4-1Г | 123,5 65,5 20,5 25,5 0,085 (0,85) 0,0016-0,016 (0,1-1) 2,36 3,0 | |

| БОН20-2,4-1У БОН20-2,4-1К БОН20-2,4-1Г | 123,5 65,5 20,5 25,5 0,085 (0,85) 0,0016-0,016 (0,1-1) 1,7 2,2 | |

| БОН10-1,8-1У БОН10-1,8-1К БОН10-1,8-1Г | 38,5 17,5 0,085 (0,85) 0,0016-0,016 (0,1-1) 1,7 1,1 | |

| БОН5-1,8-1У БОН5-1,8-1К БОН5-1,8-1Г | 38,5 17,5 0,085 (0,85) 0,0016-0,016 (0,1-1) 0,8 1,1 | |

| БОН1-1К [БОН1-1Г] | 370 [380] 138 [130] 124 [116] 105 [92] 20 [28,5] 18,5 [24,5] 0,079 (0,75) 0,002-0,04 (0,13-2,4) 0,55 0,55 | |

| Показатель | Площадь поверхности фильтрования, м2 Размеры барабана, мм: диаметр длина Угол погружения барабана в суспензию, град Углы зон, град: фильтрования I просушки промывки и II просушки отдувки регенерации Рабочее давление (вакуум), МПа, не более Частота вращения барабана, с-1 Число двойных качаний мешалки, кач/мин Мощность электродвигателей, кВт: привода барабана привода мешалки |

| Технические характеристики барабанных вакуум-фильтров со сходящим полотном разных марок |  | - - 0,085 (0,85) 0,0025-0,015 (0,15-0,9) 7,5 - |

| 4120 [4420] 119 [123] 68 [53] 79 [60] 71 [-] - [33] - [77] 0.085 (0,85) [0,079 (0,79)] 0,0016-0,016 (0,1-1) 2,8 3,0 0,6 | |

| 123,5 65,5 - - 0,085 (0,85) 0,0016-0,016 (0,1-1) 2,36 3,0 0,6 | |

| 123,5 65,5 - - 0,085 (0,85) 0,0016-0,016 (0,1-1) 1,7 2,2 0,6 | |

| 1870 [1880] 38,5 - - 0,085 (0,85) 0,0016-0,016 (0,1-1) 1,7 1,1 0,4 | |

| 970 [980] 38,5 - - 0,085 (0,85) 0,0016-0,016 (0,1-1) 1,7 1,1 0,4 | |

| Показатель | Площадь поверхности фильтрования, м2 Размеры барабана, мм: диаметр длина Угол погружения барабана в суспензию, град Углы зон, град: фильтрования I просушки I промывки и II просушки соединения с атмосферой II промывки сходящего полотна Рабочее давление (вакуум), МПа (кгс/см2), не более Частота вращения барабана, с-1 (об/мин) Число двойных качаний мешалки, кач./мин Мощность электродвигателей, кВт: привода барабана привода мешалки ролика регулировочного |

Таблица 7.4

Технические характеристики дисковых вакуум-фильтров типа ДТО разных марок

| Показатель | ДТО 34-2,5-1Т | ДТО 51-2,5-1Т | ДТО 68-2,5-1Т |

| Площадь поверхности фильтрования, м2 Диаметр дисков, м Количество: дисков секторов в диске Углы зон, град: фильтрования просушки подачи воздуха на отдувку регенерации Рабочее давление (вакуум), МПа (кгс/см2) Частота вращения дисков, с-1 (об/мин) Мощность электродвигателей привода дисков, кВт, не более | 2,5 0,085 (0,85) 0,003-0,016 (0,22-0,97) | 2,5 0,085 (0,85) 0,003-0,016 (0,22-0,97) | 2,5 0,085 (0,85) 0,003-0,016 (0,22-0,97) |

| Таблица 7.5 Технические характеристики дисковых вакуум-фильтров типа ДОО разных марок |  | 2,5 0,085 (0,85) 0,003-0,016 (0,2-1) 1,27 (75) 4,75 7,5 |

| 3,75 98 [93] 188 [173] 8 [30] 30 [32] 0,085 (0,85) 0,003-0,021 (0,2-1,3) [0,003-0,016 (0,2-1)] 0,93 (56) [1,27 (75)] | |

| 3,75 [3,2] 9 [13] 93 [98] 173 [188] 30 [8] 32 [30] 0,085 (0,85) 0,003-0,021 (0,2-1,3) [0,003-0,016 (0,2-1)] 0,93 (56) 8 [8,5] 5,5 | |

| 2,5 9 [8] 0,085 (0,85) 0,003-0,021 (0,2-1,3) [0,003-0,016 (0,2-1)] 0,76 (45,5) [1,2 (72) 4,75 | |

| 2,5 0,085 (0,85) 0,003-0,021 (0,2-1,3) 0,76 (45,5) 2,2 | |

| 2,5 0,085 (0,85) 0,003-0,021 (0,2-1,3) 0,76 (45,5) 2,2 | |

| 2,5 0,085 (0,85) 0,003-0,021 (0,2-1,3) 0,76 (45,5) 1,1 | |

| Показатель | Площадь поверхности фильтрования, м2 Диаметр дисков, м Количество: дисков секторов в диске Углы зон, град: фильтрования просушки подачи воздуха на отдувку регенерации Рабочее давление (вакуум), МПа (кгс/см2), не более Частота вращения, с-1 (об/мин): дисков мешалки Мощность электродвигателей привода, кВт, не более: дисков мешалки |

Таблица 7.6

Технические характеристики ленточных вакуум-фильтров разных марок

| Показатель | ЛОН1,8-1У ЛОН1,8-1К ЛОН1,8-1Т | ЛОН4-1У ЛОН4-1К ЛОН4-1Т | ЛОП10-1У | ЛОП12-1У ЛОП12-1К | ЛОП15-1У [ЛОП30-1У] |

| Площадь поверхности фильтрования, м2 Рабочее давление (вакуум), МПа (кгс/см2) Установленная мощность, кВт Ширина ленты (рабочая), мм Скорость движения ленты, м/с | 1,8 0,05-0,068 (0,5-0,68) 2,36 0,013-0,08 | 0,06-0,068 (0,6-0,68) 5,5 0,025-0,15 | 0,05 (0,5) 6,3 0,073-0,146 | 0,05 (0,5) 0,116-0,237 | 15 [30] 0,05 (0,5) 11,55 [23,1] 0,073-0,146 |

| Таблица 7.7 Технические характеристики камерных фильтр-прессов разных марок | ФКIГпм 600-1428 | 1400×1900 - - - - Открытый |

| ФКВ-500 | 1500×1700 14,8 - - - Закрытый | |

| ФКIМм 52-800 | 0,9 Ø 800 4,5 - - - - - - - Открытый | |

| ФПКАМ-25 | 1,2 5-35 1100×1800 31,5 - Закрытый | |

| Показатели | Площадь поверхности фильтрования, м2 Рабочее давление, МПа Толщина осадка, мм Вместимость камер, м3 Количество фильтровальных плит, шт. Размеры плит, мм Ширина ткани, мм Установленная мощность электродвигателей, кВт Трубопровод диаметром, мм: для подачи суспензии для подачи воздуха просушки для подачи воздуха продувки для подачи воздуха для регенерации для отвода фильтрата для сброса суспензии для подачи воды на диафрагмы для отвода воды от диафрагм Ширина транспортной ленты для осадка, мм Размеры, мм: длина ширина высота Масса, кг Отвод фильтрата |

Учебное издание

2015-06-10

2015-06-10 5342

5342