7.6.1 Кузов

7.6.1.1 Кузов очищают, осматривают коррозионные износы обшивки кузова измеряют ультразвуковым толщиномером. На основании проведенного комплексного контроля определяют объем ремонта. При износе обшивы более 0,5 толщины листа на площади более половины листа лист заменяют новым.

7.6.1.2 Погнутые и поврежденные стойки вагона выправляют, а имеющие трещины, изломы ремонтируют с последующим усилением стыка накладкой или заменяют новыми, аналогичной конструкции.

7.6.1.3 Прогибы верхней и нижней обвязок кузова более 15 мм внутрь вагона и 15 мм наружу выправляют. Изгибы верхней и нижней обвязок в вертикальной плоскости между стойками более 15мм - выправляют. Допускается оставлять без ремонта местные плавные вмятины на обвязках глубиной 10мм на длине до 200мм. Общий прогиб обвязок по всей длине более 25мм не допускается.

7.6.1.4 Поврежденную металлическую обшивку кузова ремонтируют сваркой. Трещины длиной до 100мм заваривают без постановки усиливающих накладок, при большей длине - с постановкой усиливающих накладок. На одной части обшивки не разрешается устанавливать более двух накладок площадью 0,3м2. При коррозионном повреждении или выгорании металла по толщине более 2мм на площади более половины листа, лист обшивки заменяют новым.

7.6.1.5 При постановке обшивки на боковую стену листы, прижимные планки и накладки крепят болтами к стойкам, зазор между обшивкой и каркасом боковой и торцовой стен не должен превышать 2 мм.

Детали крепления обшивки к каркасу кузова (несущие планки, накладки, прижимные планки)проверяют, отсутствующие ставят вновь. Отсутствующие или неисправные накладки и болты с потайными головками для крепления обшивки торцовых стен заменяют новыми.

7.6.1.6 Бункера на раме вагона, отремонтированные или новые, устанавливают под углом наклона к горизонту согласно требованиям, указанным в чертежах завода - изготовителя.

7.6.1.7 Крепление горбыля к хребтовой балке внутри кузова должно быть выполнено в соответствии с чертежами завода-изготовителя. Стенки горбыля, защищающие хребтовую балку от действия высоких температур и обеспечивающие необходимый угол наклона плоскости разгрузки, должны иметь толщину не менее 8 мм. При износе толщины листа горбыля более чем на 1/3 заменять новым.

7.6.1.8 Крепление обшивки бункеров и горбыля, подвергающихся в процессе эксплуатации наибольшему износу, должно быть выполнено в соответствии с чертежами завода-изготовителя.

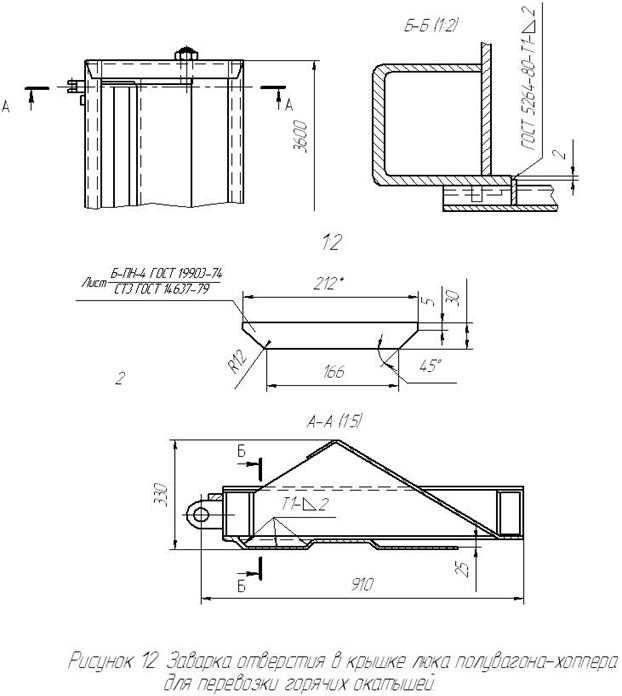

7.6.1.9 Крышки люков снимают с вагона для проверки технического состояния и ремонта. Погнутые крышки выправляют, имеющие трещины или местные выработки ремонтируют. Разрешается ремонтировать крышки люков постановкой с внутренней стороны не более двух накладок на площади не более 1/3 площади люка сваркой. Толщина накладок должна быть от 6 до 8 мм. Постановка усиливающих накладок в местах прилегания крышек люков к бункеру не допускается. Заварку отверстия в крышке люка следует производить постановкой накладки в соответствии с рисунком 12.

|

7.6.1.10 Крышки люков, поврежденные коррозией более 1/3 по толщине, и более половины по поверхности крышки люка, заменяют новыми.

Крышки люков должны вращаться на шарнирах без заедания и обеспечивать плотность прилегания по всему периметру. Зазор между отверстиями и валиками в шарнирах допускается не более 1 мм. Местные зазоры между крышкой люка и плоскостью ее прилегания допускаются не более 2 мм.

7.6.1.11 Суммарное уширение или сужение боковых стен в средней части вагона должно быть не более 30 мм от предельных размеров, а одной боковой стены - не более 15 мм. Зазор между горбылем и торцовой наклонной частью кузова более 3 мм не допускается.

7.6.2 Ремонт механизма разгрузки вагонов хопперов.

7.6.2.1 Механизмы разгрузки, независимо от технического состояния, полностью разбирают, детали очищают, обмывают и осматривают. Неисправные заменяют новыми или отремонтированными.

7.6.2.2 Разработанные отверстия рычагов, серег, а также износ валиков более 2мм восстанавливают наплавкой с последующей механической обработкой до чертежных размеров. Овальность и выработки валиков шарнирных соединений и отверстий допускаются не более 2 мм от чертежных размеров. Суммарный зазор между отверстием и валиком не более 3 мм. Допускается при суммарном износе более указанного, ремонтировать постановкой втулок в отверстиях рычагов и серег.

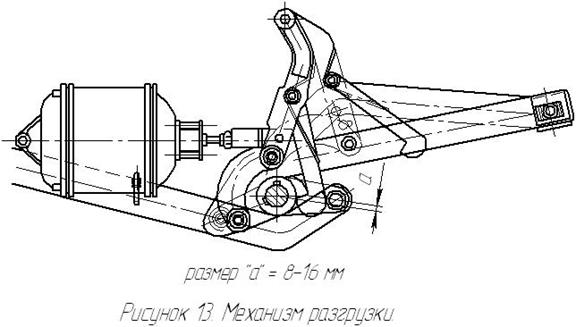

7.6.2.3 Перед сборкой цилиндра механизма разгрузки полностью заменяют многослойно плетеную набивку марки ГТСД-10 ГОСТ 5152, смазку и манжету цилиндра. Манжету крепят к диску поршня. Диск поршня навинчивают на резьбовую часть штока и закрепляют гайкой 2М42.4С ГОСТ 5916. Упорный винт и шток поршня с поврежденной резьбой заменяют новыми или отремонтированными. После постановки и затяжки гайки на штоке, ее закернивают. На все узлы и детали цилиндра, а также на его внутреннюю поверхность наносят смазку ЦИАТИМ-221 ГОСТ 9433 или ЖТ-72 ТУ-38-101-345-77. Шарнирные соединения механизма разгрузки смазывают универсальной смазкой УС-2Л ГОСТ 1033. Изгиб защелки более 2 мм не допускается. Рычажная передача механизма согласно рисунка 13 должна обеспечивать легкое открывание и закрывание люков бункеров с переходом рычагов через «мертвую точку» на 8-16 мм со щелчком (размер а). Рычажную передачу механизма закрывания люков бункеров регулируют в соответствии с инструкцией по эксплуатации завода изготовителя данного типа грузовых вагонов.

|

7.6.2.4 Главные валы, имеющие прогиб более 5мм на всю длину заменяют новыми. Имеющую износ квадратную часть главного вала в месте постановки вилки поворота ремонтируют наплавкой с последующей механической обработкой до чертежных размеров. Деформированные или изломанные вилки поворота заменяют новыми или отремонтированными. Отклонение осей подшипников механизма разгрузки допускается не более 2 мм.

Главные валы, имеющие прогиб более 5 мм на всю длину заменяют новыми. Имеющую износ квадратную часть главного вала в месте постановки вилки поворота ремонтируют наплавкой с последующей механической обработкой до чертежных размеров. Деформированные или изломанные вилки поворота заменяют новыми или отремонтированными. Отклонение осей подшипников механизма разгрузки допускается не более 2 мм.

7.6.2.6 Рабочий воздухопровод разбирают, очищают и продувают сжатым воздухом давлением 0,6-0,65МПа (6,0-6,5 кгс/см) с легким остукиванием. Трубы рабочего воздуховода заменяются новыми при наличии повреждений - трещин, вмятин, пробоев, и повреждений резьбы более трех витков. Повреждение резьбы менее трех витков восстанавливается.

7.6.2.7 Кран управления механизмом разгрузки разбирают и осматривают. Пробку крана притирают по месту. Заглушку ставят на уплотнение с суриком ГОСТ 8135 или белилами ГОСТ 482.

7.6.2.8 При сборке трущиеся поверхности кранов управления покрывают пластичной смазкой ЛБК ГОСТ 19537. После сборки кран испытывают воздухом давлением 0,6МПа (6 кгс/см), с обмыливанием, утечка воздуха допускается не более 0,01 МПа (0,1 кгс/см²) в течение 3 мин.

7.6.2.9 Ручки привода крана управления снабжают предохранительными рычагами с противовесом, предохраняющим от случайного выключения механизм разгрузки.

7.6.2.10 После проведения капитального ремонта механизма пневморазгрузки производится испытание пневмосистемы по методике, программе завода изготовителя данного типа грузовых вагонов.

7.6.2.11 После окончания ремонта кузова, рамы, автосцепного устройства, тормозного оборудования, механизма разгрузки вагон испытывают на открывание и закрывание крышек с регулировкой механизма разгрузки. В масленки заливают индустриальное масло. Все рычаги крышек должны быть натянуты равномерно.

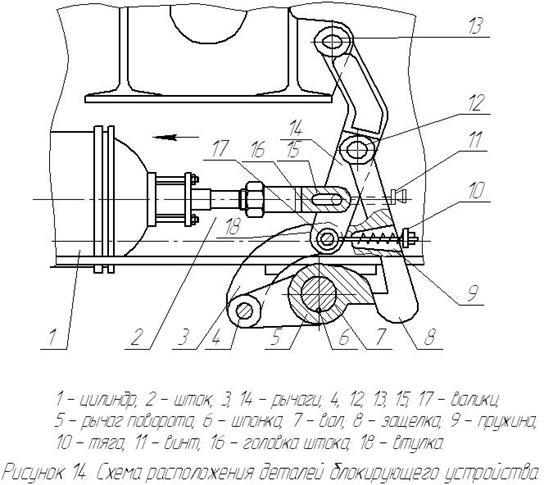

7.6.2.12 После проверки работы ручного блокирующего механизма разгрузки проверяют и регулируют автоматическое блокирующее устройство механизма разгрузки в соответствии с рисунком 14.

При этом между зубом защелки 8 и зубом рычага поворота 5 зазор в закрытом положении крышек должен быть не более 2-3 мм; зазор между торцом головки 16 штока и упорным винтом 11 в закрытом положении должен быть в пределах 0-3 мм. Сила прижатия защелки 8 к зубу ступицы рычага в закрытом положении крышек достигается предварительным сжатием пружины 9 и должна быть не менее 196 Н (20 кгс), что проверяется при помощи динамометра.

7.6.2.13 Пневмосистему механизма испытывают на плотность давлением 0,6-0,65МПа (6,0 – 6,5 кгс/см²), при этом соединения обмыливают и обстукивают. Падение давления в воздуховоде не должно превышать 0,01 МПа (0,1 кгс/см²) в течении 5 минут при начальном давлении 0,6 МПа (6 кгс/см²).

7.6.2.14 После окончания ремонта и сборки вагона контролируют соблюдение следующих условий:

- крышки люков должны быть плотно закрыты;

- рычаги механизма открывания крышек люков должны лежать на ступицах вилок поворота (перейдя таким образом, «мертвую точку» на установленную величину»);

- запорные крюки блокирующих механизмов должны быть в зацеплении с зубом, расположенным на ступице рычага поворота;

- зазор между торцом головки 16 штока, согласно рисунка 14, и упорным винтом 11 должен быть не более 3 мм, при этом винт должен быть плотно поджат контргайкой к рычагу 14.

2015-06-26

2015-06-26 4397

4397