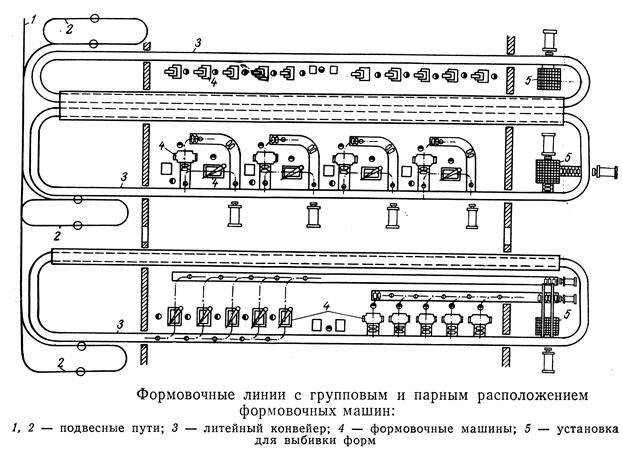

В формовочном отделении может приниматься последовательный или параллельный режимы работы. При последовательном формы под заливку накапливаются на плацу, конвейере или на рольганках. При параллельном, формы на все операции подаются с помощью конвейерного транспорта. Производительности и длинна конвейерной линии зависит от вида и схемы расположения оборудования, последовательности операций и скорости конвейера (слайд 8).

Lk=Lф+Lз+Lохл+Lв,

| где | Lk – длинна конвейерной линии, м.; |

| Lф – длинна участка формовки, м; | |

| Lз – длинна участка заливки, м; | |

| Lохл – длинна участка охлаждения, м; | |

| Lв – длинна участка выбивки, м. |

Литейный конвейер (слайд 9)

Длина формовочного участка определяется количеством и типом установленных формовочных машин, организацией рабочих мест у машин и др.

Lф=ML0+Lп.с., (слайд 10)

| где | Lф – длинна участка формовки, м.; |

| M – количество машин расположенных вдоль оси конвейера, шт.; | |

| L0 – расстояние между осями машин, м; | |

| Lохл – длинна участка охлаждения, м; | |

| Lп.с. – длинна участка для простановки стержней, м. |

Длинна участка простановки стержней определяется (слайд 11):

Lп.с.=Vktу.с.,

| где | Vk – скорость конвейера, м/мин.; |

| tу.с. – время установки стержня для формы с наибольшей сложностью, мин.; |

Скорость конвейера (слайд 12)

,

,

| где | Vk – скорость конвейера, м/мин.; |

| Qф – часовое количество форм, поступающих с машин, форм/час; | |

| a – шаг платформы конвейера, м.; | |

| Z – число форм на одной платформе, шт.; | |

| N – коэффициент заполнения тележек формами, принимается ≈ 0,8. |

На практике скорость конвейера колеблется 1,6-10 м/мин., а общая длина формовочного участка 30-42 м. (слайд 13)

Длина заливочного участка конвейера: (слайд 14)

Lз=tpbVkm,

| где | tp – время заливки одной формы, мин.; |

| b – максимальное количество форм, заливаемых из одного ковша, шт.; | |

| m – количество одновременно работающих ковшей, шт.; |

Продолжительность заливки форм различной металлоемкости и различной толщины стенок отливок приведено в таблице 4.17 (стр. 64. Логинов).

Обычно длина заливаемого участка составляет 8-12 м. Заливка форм на конвейере обычно осуществляется из ручных ковшей емкостью до 350 кг., подвешенных на монорельсе или бирельс. При скорости конвейера более 5 м/мин участок оборудуется подвижными площадками. Заливку больших форм обычно осуществляют из стопорных или поворотных ковшей с помощью подъемных кранов.

Длина участка охлаждения определяется исходя из (слайд 15):

Lохл.=tохл.Vk,

| где | tохл. – время охлаждения отливки, мин.; |

Расчет участка охлаждения должен очень тщательно проведен. Продолжительность охлаждения отливок в форме существенно влияет на качество отливок. В таблице 4.18. указано время охлаждения отливок из различных сплавов, различной массы и толщины стенок (стр. 66-67 Логинов).

Ветвь охлаждения оборудуется вытяжной вентиляцией на всем протяжении.

Выбивка форм занимает участок 8-12 м и располагается за участком охлаждения рядом с формовочным участком. Выбивка может осуществляться различными выбивными устройствами в зависимости от принятого технологического процесса и оборудования. Этот участок должен быть оборудован приточно- вытяжной вентиляцией.

2015-06-28

2015-06-28 754

754