Подпятники предназначены для восприятия осевых нагрузок, действующих на валы и оси, и предотвращения их осевых перемещений. Подпятники работают во взаимодействии с пятами валов.

Области, в которых сохраняется применение подпятников скольжения, близки к таковым для подшипников скольжения. Однако в связи с тем, что в подпятниках труднее, чем в подшипниках, обеспечить жидкостное трение, их раньше, чем подшипники скольжения, стали заменять опорами качения. Подпятники скольжения еще применяют при очень больших нагрузках, например в вертикальных гидрогенераторах.

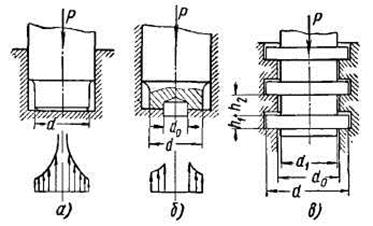

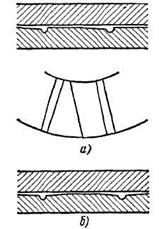

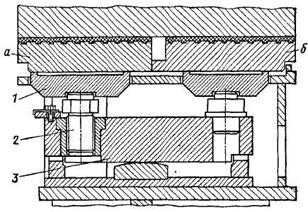

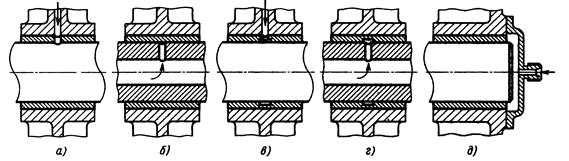

Подпятники скольжения обычно имеют опорную поверхность кольцевой формы. Простейшей конструкцией подпятника является концевой односторонний подпятник (рис. 12.18, а). Вал своим торцом или через вставную пяту опирается на подушку подпятника, которую обычно выполняют самоустанавливающейся и предохраняют от проворачивания штифтами. Такие подпятники ранее были типовыми для тихоходных, главным образом вертикальных валов. В настоящее время они выходят из употребления. Двусторонние подпятники (рис. 12.18, б) обычно выполняют с насадным упорным фланцем (диском).

Рис. 12.18. Схемы подпятников

При больших осевых нагрузках для увеличения опорной поверхности раньше применяли гребенчатые разъемные по осевой плоскости подпятники (рис. 12.18, в), которые представляли собой последовательно соединенные двусторонние кольцевые подпятники. Однако жидкостное трение в подпятниках позволяет избегать применения сложных гребенчатых подпятников.

Осевой фиксации валов, а также восприятия малых осевых сил можно достигнуть взаимодействием буртов на валу или упорных колец с торцами вкладышей подшипников скольжения.

Важнейшим условием хорошей работы подпятников является перпендикулярность плоскости подушки и пяты к оси вращения. Если ее нельзя обеспечить технологически, то необходимо применять самоустанавливающиеся конструкции подпятников.

В подпятниках, работающих с износом (в условиях несовершенного трения), давление возрастает к центру, где меньше скорость скольжения и износ. Поэтому опорную поверхность делают кольцевой.

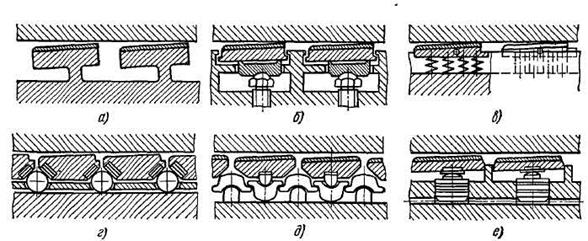

Распределение давления в плоских подпятниках крайне неравномерное

Распределение давления в плоских подпятниках крайне неравномерное

(рис. 12.19, а), отсюда повышенный износ в середине опорной части. Более

благоприятна эпюра давлений в опоре с кольцевой поверхностью скольжения (рис. 12.19, б).

Рис. 12.19. Расчётная схема

В гребенчатых подпятниках с числом гребней z > 3 трудно получить равномерное распределение давлений по гребням, поэтому такие опоры применяют редко.

Диаметр пяты определяют в соответствии с диаметром вала, и расчет подпятника выполняют как проверочный — по удельному давлению и по произведению pv;  , где F — осевая нагрузка; S — опорная поверхность; к

, где F — осевая нагрузка; S — опорная поверхность; к  — коэффициент, учитывающий наличие смазочных канавок; при расчете опоры проверяют, выполнены ли условия

— коэффициент, учитывающий наличие смазочных канавок; при расчете опоры проверяют, выполнены ли условия  и

и  .

.

Материал вкладышей и нормы [р] и [р v] — такие же, как и для радиальных подшипников.

Для сплошной пяты S =  , для кольцевой S =

, для кольцевой S =  , где

, где

d0 = (0,6 - 0,8) d.

Момент трения на кольцевой пяте при допущении р = const

MT =  , (12.11)

, (12.11)

где приведенный радиус  (12.12)

(12.12)

При проверке по pv скорость скольжения v следует определять на приведенном радиусе:  м/с.

м/с.

В частном случае при dQ = 0 (сплошная пята) Rnp = 1/3* d и v = 1/3*  .

.

Для гребенчатой пяты (рис. 12.19, в) S=  , м2

, м2

и из условия р  [р] определяют необходимое число гребней

[р] определяют необходимое число гребней

(12.13)

(12.13)

значения [р] и [pv] принимают на 20—40% меньше, чем в предыдущем случае, учитывая неравномерное распределение давления по гребням.

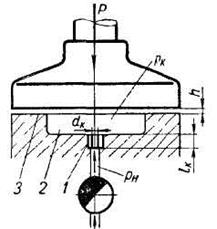

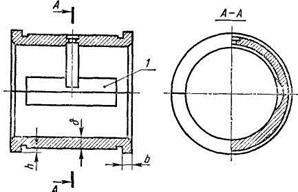

Рис. 12.21. Сегментный подпятник:

Рис. 12.20 а – внутренний ряд; б – внешний ряд; 1 –

опорная шайба; 2 – опорный болт; 3 - балансир

Размеры h1 и h2 гребней нередко рассчитывают условно на изгиб как балку, защемленную по периметру, что является весьма грубым допущением; правильнее рассматривать гребень как кольцевую пластину, защемленную по внутреннему контуру.

В подпятниках нет естественного сужающегося зазора, необходимого для создания масляного клина, как в подшипниках скольжения. Поэтому сужающийся зазор должен быть создан искусственно. Для этого на кольцах делают радиальные канавки и скосы в окружном направлении под оптимальным для данного режима углом (рис. 12.20).

При нереверсивном вращении вала скосы выполняют односторонними (рис. 12.20, а), при реверсивном — двусторонними (рис. 12.20, б). Примерно половину рабочей поверхности кольца выполняют плоской для восприятия сил в условиях нарушения жидкостного трения. Подпятники без скосов работают очень плохо и их не следует применять.

Исследование направляющих карусельного станка — стенда с диаметром планшайбы 3 м — показало, что устройство нескольких клинообразующих скосов с углом 1/1750 позволило воспринять всю массу планшайбы и изделия и избавиться от заеданий.

Наибольшую несущую способность и надежность работы можно получить, применив подпятники с самоустанавливающимися подушками (рис. 12.21;12.22).

Подушки обычно выполняют на сферических опорах (рис. 12.21), значительно реже — на упругих шарнирах (рис. 12.22, а). Опоры подушек нереверсируемых подпятников смещают от средней плоскости на расстояние 0,05—0,1 длины подушки к задней кромке, а для реверсируемых — размещают в середине. Подушки автоматически устанавливаются под оптимальным углом в соответствии с режимом работы. Число подушек выбирают обычно от 4 до 16 в зависимости от размера

Подушки обычно выполняют на сферических опорах (рис. 12.21), значительно реже — на упругих шарнирах (рис. 12.22, а). Опоры подушек нереверсируемых подпятников смещают от средней плоскости на расстояние 0,05—0,1 длины подушки к задней кромке, а для реверсируемых — размещают в середине. Подушки автоматически устанавливаются под оптимальным углом в соответствии с режимом работы. Число подушек выбирают обычно от 4 до 16 в зависимости от размера

подпятника.

Рис. 12.22. Различные конструкции подушек подпятников

В ответственных подпятниках рекомендуют выполнять подушки с закругленными по двум противоположным углам: внешнему переднему и внутреннему- заднему. Это благоприятствует циркуляции смазки и подводу к рабочим поверхностям охлажденного масла без пены.

Равномерное распределение нагрузки между подушками достигают опорой их на регулируемые винты (рис. 12.22, б), на специальные балансиры или шары (рис. 12.22, г, д), на упругие камеры, наполненные маслом (рис. 12.22, е), на пружины (рис. 12.22, в). Упругие опоры снабжают упорами.

Подпятники с самоустанавливающимися подушками или с цельной подушкой, снабженной оптимальными скосами, имеют несущую способность, в 6—8 раз большую, а потери на трение в 10— 20 раз меньшие, чем простые подпятники с плоскими рабочими поверхностями.

Подпятники с автоматическим выравниванием давления на подушки допускают более высокую нагрузку (до 50%), чем без автоматического выравнивания.

В гидростатических подпятниках несущая сила создается при подаче масла из насоса под упорный диск (рис. 12.23). Масло через дроссель 1 поступает в карман 2 с запорной кромкой 3. Давление в кармане зависит соотношения между сечением дросселя и переменным сечением h щели. С увеличением нагрузки щель уменьшается и давление в кармане возрастает до давления, создаваемого насосом. Это соответствует режиму максимальной несущей способности.

В гидростатических подпятниках несущая сила создается при подаче масла из насоса под упорный диск (рис. 12.23). Масло через дроссель 1 поступает в карман 2 с запорной кромкой 3. Давление в кармане зависит соотношения между сечением дросселя и переменным сечением h щели. С увеличением нагрузки щель уменьшается и давление в кармане возрастает до давления, создаваемого насосом. Это соответствует режиму максимальной несущей способности.

При ударной нагрузке давление в кармане в результате резкого повышения гидравлического сопротивления (гидравлической закупорки) дросселя может значительно превзойти давление, создаваемое насосом.

Для увеличения способности выдерживать динамические нагрузки на дросселях устанавливают обратные клапаны.

Рис. 12.23. Схема гидростатического подпятника

Гидростатические подшипники обладают следующими преимуществами но сравнению с гидродинамическими:

отсутствие полужидкостного трения на режимах пуска и выбега;

значительно большая толщина масляного слоя и, следовательно, меньший коэффициент трения; меньшая затрата мощности на трение (с учетом мощности привода наcoca).

Недостатками их являются: чувствительность к колебаниям режима и перекосы при колебаниях, необходимость дополнительной насосной установки, тщательной фильтрации масла и сепарирования воздушных пузырьков.

Смазка подшипников.

Подшипники сухого трения применяются крайне редко при очень малых скоростях скольжения. Во всех остальных конструкциях наличие и правильный подвод смазки определяют работоспособность и долговечность подшипника.

Смазка должна быть маслянистой и вязкой.

Маслянистостью называется способность смазки образовывать на поверхности трения устойчивые адсорбированные пленки.

Вязкостью называется свойство слоев смазки сопротивляться относительному сдвигу. Во всех гидродинамических расчетах смазки учитывают динамическую вязкость. За единицу динамической вязкости принимают силу в ньютонах, необходимую для перемещения слоя жидкости площадью в 1 м2 по слою той же величины, удаленному от первого на 1 м, со скоростью 1 м/с; сокращенное обозначение этой единицы Па*с. В ГОСТах указаны значения кинематической вязкости, которая представляет отношение динамической вязкости к плотности смазки. Единица кинематической вязкости м2/с. Практически кинематическую вязкость оценивают косвенным методом по времени истечения данного объема масла из специального прибора — вискозиметра. Результат испытания выражают в условных единицах ВУ50 или ВУ100 (вязкость условная при температуре масла 50 или 100° С). Вязкость масел резко понижается с повышением температуры.

Смазочные материалы могут быть жидкие, пластичные (густые), твердые и газообразные.

Жидкие смазки являются основным смазочным материалом. Они имеют низкий коэффициент внутреннего трения. Их легко подавать к местам смазки, они оказывают охлаждающее действие. Недостатком жидкой смазки является ее вытекание из мест смазки.

Жидкие масла бывают органические и минеральные. Органические масла — растительные (касторовое и др.) и животные (костный жир и др.) обладают высокими смазывающими свойствами, но дефицитны и применяются в специальных случаях. Минеральные масла — продукты перегонки нефти, находят преимущественное применение для подшипников. К ним относят индустриальные масла различных марок, моторные и др. Вода применяется для смазки подшипников с вкладышами из дерева, резины и некоторых пластмасс.

Пластичные смазки (мази) изготовляют путем загущения жидких минеральных масел мылами жирных кислот или углеводородами. К ним относятся солидолы, консталины и др. Эти смазки хорошо заполняют зазоры, герметизируя узлы трения. Вязкость их мало меняется с изменением температуры. Применяются в подшипниках при малых скоростях скольжения и ударных нагрузках.

Твердые смазочные материалы — графит, слюда и другие применяются в машинах, когда по условиям производства нельзя применить жидкую или консистентную смазку (ткацкие станки, пищевые машины и др.).

Воздушная и газовая смазки применяются в малонагруженных подшипниках при очень большой угловой скорости вала (центрифуги, шпиндели шлифовальные и др.).

Простейшие устройства подвода смазки к показаны на рис.12.24.

Простейшие устройства подвода смазки к показаны на рис.12.24.

в) г)

в) г)

б)

б)

а)

а)

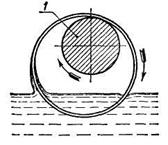

Рис. 12.24: а) – запрессовка маслёнки в корпус подшипника; б) - колпачковая маслёнка; в) – фитильная маслёнка; г) – схема кольцевой смазки (1-вал)

Наилучшим из показанных устройств, конечно же, является схема по рис.12.24 г, при которой происходит постоянный подвод масла к трущимся поверхностям за счёт силы трения, возникающей между кольцом и цапфой. Кольцо вращается, захватывает масло из ванны и подаёт его на цапфу. Отработанное масло стекает в ванну и вновь захватывается кольцом.

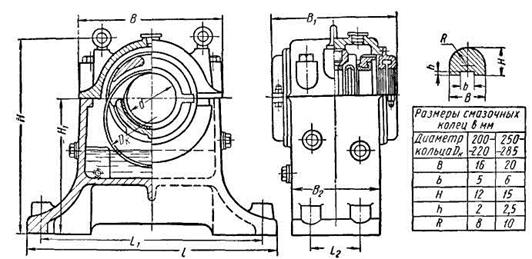

На рис. 12.25 показан типовой подшипник с кольцевой смазкой, который широко применяется в виде опор тяжёлых электродвигателей, работающих с переменными скоростями в реверсивном режиме.

Рис. 12.25.

Типовой подшипник с кольцевой смазкой

Ввод и распределение смазки. Чаще всего масло вводят в подшипники через сверления в корпусе (рис. 12.26, а) или вале (вид б). Ввод через кольцевые канавки (виды в, г) применяют при необходимости увеличить прокачку масла через подшипник, а также при нагрузке переменного направления. Следует иметь в виду, что кольцевые канавки резко снижают несущую способность подшипников жидкостного трения, превращая подшипник в два коротких подшипника. Ввод масла с торца (вид д) не снижает несущей способности подшипника, но прокачка масла в этом случае примерно в 2 раза меньше, чем при центральных кольцевых канавках.

Рис. 12.26. Ввод масла

Как правило, масло следует вводить в ненагруженную область подшипника.

При нагрузке постоянного направления маслоподводящие отверстия целесообразно располагать в зоне наибольшего расширения зазора (точка А, рис. 12.27, а). Так как положение вала в подшипнике не всегда точно известно, то на практике придерживаются правила: располагать отверстие в области, ограниченной углом ~ 450 по обе стороны действия нагрузки.

Грубую ошибку представляет ввод масла в нагруженную область (вид б); Вследствие повышенного давления в этой области, достигающего нескольких десятков и сотен МПа, масло, подаваемое обычно под давлением 0,2-0,6 МПа, не поступает в зазор, а выдавливается из подшипника в маслопровод.

Рис. 12.27. Места подвода смазки

При вводе масла через радиальное сверление в валу (вид е) маслоподводящее сверление за каждый оборот вала пересекает нагруженную зону, подача масла происходит периодически, а в маслопроводе возникают пульсации.

Если подвод масла через вал обусловлен конструктивной необходимостью, то нужно делать в валу не менее трех маслоподводящих отверстий (вид г), подводить масло через кольцевую канавку или с торца (см. рис. 12.26, в - д).

Если неподвижен вал, а вращается корпус, нагруженный силой постоянного направления, то зона повышенного давления сохраняет свое положение относительно вала. В этом случае наиболее целесообразно подводить масло через сверление в валу на участке, противоположном направлению нагрузки (рис. 12.27, д). При других способах подвода (через корпус, кольцевые канавки, с торца) необходимо учитывать замечания, сделанные для случая неподвижного корпуса.

Кромки маслоподводящих отверстий, выходящие на поверхность трения, должны быть плавно скруглены.

Смазочные канавки. Нагруженная область подшипника жидкостного трения должна быть свободна от канавок и выборок, нарушающих гладкость несущей поверхности и ослабляющих несущую способность подшипника. Кольцевые канавки соединяют область высокого давления подшипника с областями пониженного давления, продольные — облегчают вытекание масла из нагруженной области. Полезную роль играют маслораздаточные канавки, расположенные в ненагруженной области непосредственно у маслоподводящего отверстия.

Смазочные канавки. Нагруженная область подшипника жидкостного трения должна быть свободна от канавок и выборок, нарушающих гладкость несущей поверхности и ослабляющих несущую способность подшипника. Кольцевые канавки соединяют область высокого давления подшипника с областями пониженного давления, продольные — облегчают вытекание масла из нагруженной области. Полезную роль играют маслораздаточные канавки, расположенные в ненагруженной области непосредственно у маслоподводящего отверстия.

Рис. 12.28. Масораздаточные канавки

Полукольцевые канавки (рис. 12.28, а) служат для распределения масла по окружности подшипника. Продольные канавки (вид б) применяют при длинных подшипниках для обеспечения подачи масла вдоль оси подшипника; одновременно они несколько увеличивают истечение масла из торцов подшипника. По комбинированным (вид в) и спиральным (вид г) канавкам распределяется масло в окружном и осевом направлениях.

В подшипниках, несущих нагрузку постоянного направления при больших частотах вращения, канавкам придают значительную ширину (вид б)

Иногда их делают сквозными для увеличения прокачки масла и усиления теплоотвода от подшипника.

Кромки маслораспределительных и охлаждающих канавок должны быть плавно закруглены (рис. 12.29, а, б).

Обрабатывать смазочные канавки в открытых вкладышах нетрудно. Сложнее выполнять канавки, особенно спиральные, в целых втулках. Здесь следует применять наиболее простые полукольцевые и продольные канавки. Во втулках малого диаметра (менее 20 мм) канавок обычно не делают.

Рис. 12.29. Смазочные канавки:

Рис. 12.29. Смазочные канавки:

а) во вкладышах, б) на валах

В подшипниках с нагрузкой переменного направления маслоподводящим отверстием в валу маслораспределительные канавки иногда выполняют на валу в виде продольных, винтовых и перекрестных выборок. Эго нужно делать крайне осторожно, так как подобные канавки снижают выносливость вала. Надо избегать острых входящих углов, придавать канавкам плавные очертания или заменять их неглубокими лысками (рис. 12.29, б, справа), несколько менее ослабляющими вал.

Для повышения несущей способности и увеличения надежности работы подшипников полужидкостного трения рекомендуется:

-уменьшать давление к путем увеличения диаметра (но не длины подшипника. Применять отношение l/d> 1,2 не следует;

- обеспечивать обильную подачу смазочного масла с повышенной вязкостью, маслянистостью и высокой адсорбцией к металлическим поверхностям; целесообразно вводить противозадирные присадки;

-при небольших нагрузках и относительно высоких окружных скоростях применять подшипники с баббитовой заливкой, при повышенных нагрузках — с заливкой свинцовистой бронзой, при больших нагрузках ималых частотах вращения — бронзовые подшипники.

-при небольших нагрузках и относительно высоких окружных скоростях применять подшипники с баббитовой заливкой, при повышенных нагрузках — с заливкой свинцовистой бронзой, при больших нагрузках ималых частотах вращения — бронзовые подшипники.

Рис. 12.30. Смазочные канавки в подшипниках полужидкостного трения

Твердость валов должна быть не ниже HRC 50. Поверхность вала следует обрабатывать с малой экономически приемлемой шероховатостью Целесообразно подвергать поверхность вала сульфидированию или силицированию.

Зазоры в подшипниках полужидкостного трения делают меньше, чем в подшипниках жидкостного трения (ψ= 0,0005 - 0,001). Если обеспечена обильная подача масла, зазор увеличивают до обычных значений ψ = 0,001 - 0,002.

Во многих случаях целесообразно применять плавающие втулки.

Смазочные канавки можно располагать как в ненагруженной, так ивнагруженной областях.

Поскольку в этих подшипниках отсутствует принужденная масляная пленка с присущими ей зонами высокого и низкого давлений, канавки ослабляют несущую способность подшипника незначительно — в меру уменьшения площади несущей поверхности, выполняя в то же время полезную роль накопительных резервуаров, обеспечивающих питание подшипника смазкой, при перерывах подачи смазки.

Типичные формы смазочных канавок показаны на рис. 12.30. Сквозные канавки (виды е, з, к) применяют для увеличения теплоотвода (если обеспечена обильная подача смазки). В подшипниках с ограниченной подачей масла канавки делают глухими (виды а — г, ж). В подшипниках, смазываемых пластичной смазкой, возле торцов проделывают кольцевые заграждающие, так называемые жировые канавки (виды д, и, л, м)

Подшипники с продольными, часто расположенными канавками, (виды з, и) применяют при колебательном движении малой амплитуды.

Подшипники с продольными, часто расположенными канавками, (виды з, и) применяют при колебательном движении малой амплитуды.

Вкладыши типовых разъёмных и неразъёмных подшипников стандартизированы. Стандартизированы также смазочные канавки. [4]. Карман 1 на рис 12.30.1 служит для сбора и охлаждения масла при работе, а также для накопления определённого объёма масла на период остановки и пуска.

Рис. 12.30.1. Типовой вкладыш разъёмного подшипника полужидкостного трения

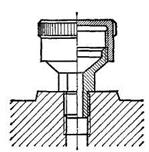

Маслоподводящие штуцера устанавливают в корпусе на прессовой посадке (рис. 12.31, а) и страхуют от выпадения, которое может привести к аварии подшипника. Способы страховки, показанные на видах б — г, предупреждают выпадение штуцеров только в собранном виде (при установленных вкладышах).

Маслоподводящие штуцера устанавливают в корпусе на прессовой посадке (рис. 12.31, а) и страхуют от выпадения, которое может привести к аварии подшипника. Способы страховки, показанные на видах б — г, предупреждают выпадение штуцеров только в собранном виде (при установленных вкладышах).

Рис. 12.31. Фиксация вкладышей маслоподводящими штуцерами

Для предупреждения выпадения при разборке штуцер фиксируют в корпусе завальцовкой в кольцевой канавке (вид д), а в корпусах из мягких металлов зачеканкой металла корпуса на ступеньку штуцера (вид г).

Ввод масла в валы.

На рис. 12.32, а — е показаны способы ввода масла с торца вала.

При подаче без давления масло вводят по трубке во внутреннюю полость вала, снабженную закраиной для распределения масла по смазочным отверстиям (вид а).

Наиболее простой способ подачи под давлением — ввод масла в торец вала через установленную на корпусе крышку (вид б).

На виде в показан способ ввода масла через торцовое уплотнение. Пружина, сжимающая диск 1 уплотнения, должна быть достаточно сильной для того, чтобы предупредить отжим уплотняющей поверхности давлением масла.

В конструкции г масло вводится в хвостовик вала через холостую втулку, застопоренную от вращения пластинкой 2, а в конструкции д - через плавающий штуцер 3, зафиксированный от вращения шлицами в корпусе.

В наиболее компактной конструкции е масло подается через втулку, установленную в расточке вала и зафиксированную от вращения шайбой со шлицами 4.

В наиболее компактной конструкции е масло подается через втулку, установленную в расточке вала и зафиксированную от вращения шайбой со шлицами 4.

В промежуточных установках масло чаще всего вводят по кольцевой канавке в подшипнике (вид ж), откуда оно поступает через радиальные сверления в полость вала.

Применяют также подачу масла через холостые втулки, зафиксированные на валу (вид з).

Рис. 12.32. Ввод масла в валы

В конструкции и втулка зафиксирована на корпусе фланцем с радиальными прорезями, в которые входят болты 5 с подголовниками. Конструкция обеспечивает осевую фиксацию втулки при некоторой свободе самоустановки втулки на валу.

При необходимости подачи под высоким давлением масло вводят через установленное на валу уплотнение с разрезными пружинными кольцами (вид к). Корпус колец затягивают па валу между буртиком и распорной втулкой.

Если невозможно затянуть корпус (случай гладкого вала), то корпус делают плавающим и фиксируют в продольном и окружном направлениях болтами 6 с подголовниками, входящими в радиальные прорези фланца корпуса (вид л). Для уплотнения внутреннюю поверхность корпуса заливают баббитом.

На виде м показано уплотнение разрезными пружинными кольцами для ввода масла отдельно в две концентричные полости вала (например, для привода установленных на валу 1 гидравлических сервомеханизмов).

Коэффициент трения у подшипников с периодическим подводом смазки колеблется в зависимости от условий смазки и режима работы от значений, соответствующих жидкостному трению, до величин, соответствующих полусухому трению.

Примерные значения коэффициентов f полусухого трения для некоторых подшипниковых материалов (при смазке жидким маслом):

Баббиты оловянные................................ 0,01-0,02

Баббиты свинцовые................................ 0,015 — 0,025

Бронза свинцовая.................................... 0,02 — 0 03

Алюминиевые сплавы........................... 0,03-0,04

Бронзы БрАЖ.......................................... 0 04-0,05

Чугун антифрикционный....................... 0,05—0,08

При относительно грубых расчётах принимают КПД одной пары подшипников полужидкостного трения:

для вкладышей из чугуна  = 0.95-0.96;

= 0.95-0.96;

для вкладышей из бронзы  = 0.97-0.98;

= 0.97-0.98;

для вкладышей из бронзы с баббитовой заливкой  = 0.98-0.99;

= 0.98-0.99;

для вкладышей из древеснослоистых пластиков при смазке водой  = 0.98.

= 0.98.

2015-06-28

2015-06-28 14646

14646