7.7.1. Айырғыштардың жұмысына әсер ететiн факторлар

Кез-келген түрдегі айырғыштарды (коалесцирлеушi құрылғысы жоқ тiк айырғыштан басқасын) мұнай мен газ бойынша өткiзу қабiлетiне есептеу қиын ескерiлетiн факторларға байланысты бiршама қыйындау болып келедi.

Кез келген мұнайгаз айырғышының жұмысына келесi факторлар елеулі әсер етедi:

• Мұнайдың физика-химиялық қасиеттерi. Тығыздығы жоғары тұтқыр мұнайларда, тұрақты мұнай эмульсияларындағыдай газ көбiктерiнiң сұйықтан бөлiнуi және көтерiлуі өте баяу жүредi; мұндай айырғыштардың өткiзу қабiлетi өте төмен болады, ал сұйықпен бірге ілесіп кететін газ көбіктерінің мөлшері үлкен болады.

• Айырғыштағы мұнай деңгейiнiң көтерiлу жылдамдығы. Айырғышқа қосылған ұңғылардың өнiмдiлiгi қаншалықты жоғары болса, айырғыштағы сұйық деңгейiнiң көтерiлу жылдамдығы да соншалықты жоғары болады, ал бұл газ көбiктерiнiң бөлініп шығуы сұйықтың көтерiлу деңгейінен кейіндеп қалуына әкеледі және осыған байланысты олар мұнай ағынына iлесiп айырғыштан шығып кетеді. Өз кезегiнде газ фазасындағы мұнай тамшылары мұнай деңгейiне ере алмай, айырғыштан тысқары газбен ілесіп шығады, бұл өз кезегiнде айырудың сапасын төмендетедi.

• Айырғыштағы қысым және мұнайдың температурасы. Айырғыштағы қысым қаншалықты жоғары болса, газ тығыздығы соншалықты үлкен болады, ал бұл мұнайдағы газ көбiктерiнiң қалқып шығуын және газ ағынындағы мұнай тамшыларының құлау жылдамдығы азайтып, айырғыштың жұмысын нашарлатады. Айырғыштағы температураны ұлғайту мұнайдың тұтқырлығын төмендетедi, осының әсерінен мұнай мен газдың бөлiнуi жақсарады.

• Мұнайдың көбiк түзуге қабiлеттiгi және көбiктiң тұрақтылығы. Көбiк түзушi мұнайлар өте киын айырылады және қазiргi кезде айырғышта тұрақты көбiктердi түзетiн тиімді құралдар жоқ.

• Ішкi құрылғысының құрылымдық элементтерi. Жоғарыда айтылғандай, олар әр түрлi болады және айыру процесiнде маңызды роль атқарады.

• Мұнайдың сулануы. Мұнайдың құрамында судың болуы тұрақты эмульсиялардың түзiлуiне әкелiп соғады.

Сонымен, айырғыштың өткiзгiштiк қабiлетiне ескерiлуi және реттелуi қиын көптеген жағдайлар әсер етедi. Айырғыштың жекелеген конструктивті элементтерiн (жалюздердi, ортадан тепкiш эффектісі және т.б.) есептеудiң әдістемесі бар. Газ және сұйық бойынша айырғыштардың өткiзгiштiк қабiлетiн есептеудiң негiзгi әдістемелерін қарастырайық.

7.7.2. Айыру процесiн есептеудi ң негiзi

Айыру процесiн есептеу – бұл көмiрсутектi жүйелердiң фазалық тепе-теңдiгiн есептеу. Сұйық және газ фазаларының құрамдары, олардың салыстырмалы мөлшерi, екi фазалы көп компоненттi жүйенiң құрамы қоспа компоненттерiнiң фазалық қонцентрациясының теңдеуiмен байланысқан:

(7.6)

(7.6)

(7.7)

(7.7)

7.8)

7.8)

(7.9)

(7.9)

(7.10)

(7.10)

Бұл теңдеулерде келесi белгiлеулер қолданылған:

хi, yi, zi – сәйкесiнше сұйық фазадағы, газ фазасындағы және бастапқы екi фазалы жүйедегi i- шi компоненттiң молярлық үлесi; L және V – екi фазалы жүйедегi сұйық және газ фазасының молярлық үлесi; Ki – i- шi компоненттiң фазалық тепе-теңдiгiнiң константасы; n- компоненттер саны, сонымен қатар

L+V=1; zі=xі L+yіV; Kі = yі xі (7.11)

Айыруды есептеу кезiнде берiлген қысымда, температурада және қысымдар ұқсастығы кезiнде (барлық компоненттердiң тепе-теңдiк константалары бiрге тең қысымда) жүйе бөлiнетiн фазалардың салыстырмалы мөлшерiн және құрамын анықтайды. Қысым 5 МПа-дан төмен болған жағдайда мұнайгаз жүйелерiндегі тепе-теңдiк константасы қысымдар ұқсастығына тәуелді емес, олардың мәні графиктер мен кестелерден алынады. Одан әрi белгiлi мұнайгаз қоспасының құрамы zi және тепе-теңдiк константасы Ki бойынша кез-келген (7.8), (7.9) және (7.10) эквиваленттi тендеуден қоспадағы сұйықты немесе газды фазаның (L немесеV) молярлық үлесiн есептейдi, сонан соң (7.6), (7.7) фазалық концентрация теңдеулерiнен xi, yi фазаларының құрамын табады.

Берiлген теңдеулердi көпсатылы айыруды оңтайландыру (оптимизациялау) үшiн колданады. Онша үлкен емес қысымдарда (0,4-0,9 МПа) мұнайды газсыздандыру есептерiн қажеттi дәлдiкте Дальтон-Раул заңы бойынша анықтауға болады. Айыру кезiндегi бөлiнген газдың мөлшерiн газдың мұнайдағы еру коэффициентi бойынша табуға болады.

7.7.3. Газ бойынша тік гравитациялық айырғышты есептеу

Гравитациялық режимде жұмыс жасайтын айырғыштарда газ ағынынан сұйық тамшыларының шөгуі ауырлық күші әсерінен болады. Сұйық тамшыларынан және қатты қоспалардан газды жоғары дәрежеде тазалау үшін айырғыштағы газ ағыны қозғалысының есептік жылдамдығы газ ағынында ауырлық күші әсерінен қозғалатын сұйық және қатты қоспалардың шөгу жылдамдығынан аз болуы керек, немесе:

w г<w, (7.12)

мұнда: wг -айырудың берілген термодинамикалық жағдайындағы қондырғыдағы шығатын газ ағысының жылдамдығы, м/с;

w - газ ағысындағы сұық тамшыларының немесе қатты бөлшектердің шөгу жылдамдығы, м/с;

Айырудың қысымы мен температурасын ескере отырып тік айырғыштағы шығатын газ ағысының жылдамдығын- wг, газдың көлемдік шығынының шамасын және қондырғының диаметрін біле отырып есептеп шығаруға болады:

(7.13)

(7.13)

мұнда: V0 - қалыпты жағдайдағы (P0=0,1013МПа және T0=273К) газдың көлемдік шығыны, м3/тәу;

F=pD2/4 - айырғыш қимасының ауданы, м2;

D -айырғыштың диамерті, м;

P -айыру қысымы, МПа;

T -айыру температурасы, К;

z -реалды газ қасиетінің идеал газ қасиетінен ауытқуын ескеретін жоғары сығымдылық коэффициенті;

86400 -тәуліктегі секунд саны.

(7.13) формулаға сандық өзгертулер жасап келесіні жазуға болады:

(7.14)

(7.14)

Газ ағысындағы сұйық тамшыларының (қатты бөлшектердің) шөгу жылдамдығын есептеу кезінде келесі шарттар қабылданады:

1) бөлшектің пішіні шар тәрізді;

2) газ қозғалысы қалыптасқан, яғни айырғыштың кез-келген

нүктесіндегі шығатын газ ағынының жылдамдығы тұрақты;

3) газ ағысындағы бөлшектер қозғалысы еркін, яғни олар бір-бірімен

соқтығыспайды.

Жоғарыда айтылғандарға байланысты шар пішінді бөлшектердің шөгу жылдамдығын Стокс формуласымен анықтаймыз:

(7.15)

(7.15)

мұнда: w -газ ағысындағы бөлшектердің шөгу жылдамдығы, м/с;

d -бөлшектердің есептік диаметрі, м;

rс және rг -айыру қысымы мен температурасындағы сұйықтың және газдың тығыздықтары, кг/м3;

g -еркін түсу үдеуі, м2/с;

mг -айыру қысымы мен температурасындағы газдың динамикалық тұтқырлығы, Па×с.

Кейбір жағдайларда газдың кинематикалық тұтқырлығын қолдану қажет, сонда (7.15) формула мына түрге келеді:

(7.16)

(7.16)

мұнда: v г - айыру қысымы мен температурасындағы газдың кинематикалық тұтқырлығы, м2/с.

Тәжірибелік есептеулерде келесі қабылданады:

w=1,2wг, (7.17)

(7.17)-ші формулаға (7.14) және (7.16)-шы өрнектерді қойып келесіні аламыз:

(7.18)

(7.18)

немесе сандық өзгертулер жасап келесіні аламыз:

(7.19)

(7.19)

Осы формуланы қолдана отырып газдысұйық қоспасының барлық сұйық және қатты бөлшектері қондырғының жинау бөлімінде шөгеді деген кепілдікпен газ бойынша өткізу қабілетін анықтау есебін жүргізуге болады.

7.7.4. Сұйық бойынша тік гравитациялық айырғышты есептеу

Айырғыштардың сұйық (мұнай) бойынша өткізу қабілетін бақылаудағы мақсат айырғыштан мұнаймен бірге ілесіп шығатын газ көбіктерін нолге жеткізу (яғни болдырмау) қажеттілігінен туындайды. Жалпы алғанда сұйықпен ілесетін газ көбіктерінің мөлшері келесі факторларға тәуелді болады:

1) сұйықтың тұтқырлығы;

2) айыру қондырғысындағы қысым;

3) айырғыштағы сұйық деңгейінің көтерілу жылдамдығы.

Сұйық бойынша а йыру қондырғыларын есептеу газ көбіктерінің қалқып шығу жылдамдығынан wг аз болатын сұйық деңгейінің көтерілу жылдамдығын wс алуға негізделген, яғни:

wс < wг (7.20)

Сұйықтағы газ көбіктерінің қалқып шығу жылдамдығын әдетте Стокс формуласымен анықтайды:

(7.21)

(7.21)

мұндағы – сұйықтан қалқып шығатын газ көбіктерінің есептік диаметрі, м; қалған белгілеулер алдыңғы есептердікіндей.

Айыру жағдайындағы газ тығыздығын мына формула бойынша анықтаймыз:

(7.22)

(7.22)

мұнда, r0 – стандартты жағдайдағы газдың тығыздығы, кг/м3

Айырғыштағы сұйық деңгейінің көтерілу жылдамдығы көлемдік шығымға qc және айырғыштың көлденең қимасының ауданына F байланысты.

(7.20) арақатынасын ескере отырып теңдеуді былай жазуға болады:

(7.23)

(7.23)

осыдан  (7.24)

(7.24)

сандық түрлендіруден кейін соңында мынаны аламыз:

(7.25)

(7.25)

7.7.5. Көлденең гравитациялық айырғышты есептеу

Көлденең айырғыштардағы газ ағысының мүмкін болар жылдамдығын айырғыштың сұйықпен толмаған көлденең қимасында есептейді.

Айырғыштың газ бойынша өткізу қабілетін мына формула бойынша есептейді:

(7.26)

(7.26)

мұнда, qг- айырғыштың газ бойынша өткізу қабілеті, м3/тәу;

D - айырғыштың ішкі диаметрі, м; L -айырғыштың ұзындығы, м; F - сұйықпен толмаған аппараттың көлденең қимасы. Сыйымдылық жартылай ғана сұйыққа толады деген шартты ұстансақ, онда:

(7.27)

(7.27)

мұндағы, wг- газдың мүмкін жылдамдығы, м/с

(7.28)

(7.28)

- қалыпты жағдайға ауыстыру коэффициенті.

- қалыпты жағдайға ауыстыру коэффициенті.

Есептеу ыңғайлы болуы үшін F=0,4D2 деп қабылдаймыз, онда (7.26) формула мына түрге келеді:

(7.29)

(7.29)

немесе  (7.30)

(7.30)

Таңдап алынған диаметрдегі айырғыш сұйық бойынша өткізу қабілетінің шартын қанағаттандыруы тиіс

(7.31)

(7.31)

мұнда, S –сұйық айнасының ауданы, м2; S=DL;

wг -газ көбіктерінің қалқып шығу жылдамдығын Стокс формуласымен (7.21) анықтайды:

Егер мұнай суланған болса, онда сұйықтың тығыздығы мен тұтқырлығын өнімнің сулануына В байланысты анықтайды:

(7.32)

(7.32)

(7.33)

(7.33)

7.8. Табиғи газдарға арналған айырғыштар

7.8.1. Газды айырғыштардың негізгі түрлері және олардың мұнайгазды айырғыштардан айырмашылығы

Газды айырғыштар жұмыс режимдері және конструктивтік ерекшеліктері бойынша мұнайға арналған айырғыштардан өзгеше болады. Негізгі айырмашылығы мынада, яғни мұнайға арналған айырғыштар тұтқыр сұйықтардың (мұнайдың, эмульсияның) үлкен мөлшерін және салыстырмалы түрде газдың аз мөлшерін өткізуге жобаланса, ал табиғи газдарға арналған айырғыштар газдың үлкен мөлшерін және аз мөлшерде тұтқырлығы төмен сұйықтарды (суды, көмірсутекті конденсатты)өткізуге жобаланады.

Мұнайға арналған айырғыштарды, газ ағысымен ілесіп шығатын мұнай тамшыларының мөлшері бойынша да, және мұнай ағынымен ілесіп кететін газ көбіктерінің мөлшері бойынша да есептейді. Табиғи газдарға арналған айырғыштарды сұйық бойынша есептемейді, тек қана газ бойынша есептейді, оның жылдамдығы тамшылы сұйықты және жыныстардың бөлшектерін айырғыштан тысқары алып кетпеуі керек.

Мұнайды газдан айыру кезінде әртүрлі жиеліктегі және амплитудадағы бүлкілдеу (пульсация) жүреді, ал табиғи газдарды айыру барысында бүлкілдеу болмайды, өйткені айырғыштарға негізінен сығымдалған және тұтқырлығы аз фаза (газ) түседі.

Табиғи газдарды айыру үшін тігінен, көлденеңінен және шар тәрізді орындалған айырғыштарды пайдаланады, бұлар жұмыс принципі бойынша гравитациялы, инерциялы, сұғындырмалы (насадкалы) – (бұларда адгезия – жабысу көрінісі қолданылады) болып бөлінеді. Сонымен қатар аралас түрдегі айырғыштар да қолданылады. Осылардың ішінде, сұғындырма түріндегі (жалюзийлі) және аралас түрдегі айырғыштар ең тиімді болып табылады.

Гравитациялы айырғыштар қазіргі кезде қолданылмайды, өйткені тек ауырлық күшін тудыру үшін үлкен өлшемдер керек, ал бұл үлкен металл шығынының жұмсалуына әкеледі.

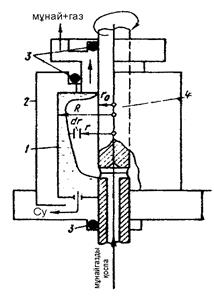

Газды және газдыконденсатты кен орындарында инерциялы айырғыштарды (циклонды) кеңінен қолданылады. Олардағы шөгу тиімділігіне, тангенциальды келте құбырға (циклон басына) үлкен жылдамдықпен (10-25м/с) газды-сұйық ағынды енгізу кезінде туындайтын, ортадан тепкіш күштерді қолдану арқылы қол жеткізуге болады. Ортадан тепкіш күштердің әсерінен сұйықтың ауыр тамшылары айырғыш тұрқына (корпусына) пленка түрінде шөгеді де төмен қарай ағады, ал газ циклонның ортасына қарай сығымдала отырып, одан әрі газ құбырына беріледі. Осылайша, циклонды және гидроциклонды айырғыштардың жұмыс принципі бір. (7.4. Сурет.)

7.8.2. Газды айырғыштарды газ бойынша өткізу

қабілетіне есептеу

Газды айырғыштарды есептеу кезінде келесі шарттарды қабылдаймыз:

· газ ағысындағы тамшылы сұйықтың және жыныстар

бөлшектерінің қозғалыс жылдамдығы тұрақты, яғни ауырлық

күші оның қозғалыс кезіндегі кедергі күшіне тең;

· барлық бөлшектің пішіні шар тәрізді;

· газ ағысындағы бөлшектер қозғалысы еркін, яғни олар

бір-бірімен соқтығыспайды;

· айырғыштағы газ қозғалысы қалыптасқан.

Гравитациялы айырғыштың есебі. (Re=1) кезде, газ ағысындағы бөлшектердің шөгу жылдамдығын анықтау үшін Стокс формуласын қолданамыз (7.15):

Өлшемдері 0,3-тен 0,8 мм дейінгі бөлшектер үшін шөгу жылдамдығы былай анықталады (1<Re<103):

(7.34)

(7.34)

Ал, өлшемдері 0,8 мм жоғары бөлшектер үшін шөгу жылдамдығын Ньютон-Ритингердің формуласымен анықтайды (103<Re<105):

(7.35)

(7.35)

Шөгетін (тұнатын) сұйықтардың максималды (шектік) диаметрін мына формуламен анықтайды:

(7.36)

(7.36)

(7.34) - (7.36) формулаларындағы белгілеулер алдыңғы формулаларда қабылданған белгілеулердей.

Циклонды айырғыштың есебі. Сұйық тамшыларын айыру негізінен ортадан тепкіш күштің әсерінен болады. Бұл жағдайда, есептеу үшін Стокс формуласы қолданылады:

еркін түсу үдеуін g ортадан тепкішүдеуіне w2r ауыстыра отырып мынаны аламыз:

ең ұсақ бөлшектер үшін:  (7.37)

(7.37)

мұнда wо - ортадан тепкіш күш өрісіндегі шөгу жылдамдығы, м/с;

w - бұрыштық жылдамдық, 1/с; r – бөлшектердің айналу радиусы, м;

ірілеу бөлшектер үшін:

(7.38)

(7.38)

ең ірі бөлшектер үшін:  (7.39)

(7.39)

Тәжірибеде, циклонды айырғыштың есебін циклонның диаметрін анықтауға келтіреді, ал қалған өлшемдері диаметрге байланысты алынады.

Бақылау сұрақтары

1. Мұнай-газ айырғыштарының міндеті (тағайындалуы).

2. Айырғыштардың жіктелуі.

3. Кез-келген түрдегі айырғыштарда қанша бөлім (секция) бар және олардың міндеті қандай?

4. Техникалық және экономикалық тұрғыдан жетілдірілген айырғыш қандай?

5. Әр түрлі айырғыштардың жұмыс принципін оның сұлбасы бойынша түсіндір.

6. Мұнай-газ айырғыштарының жұмысына қандай факторлар әсер етеді?

7. Айырғыштарды есептеу кезінде қандай шарттар қабылданады?

8. Айырғыштарда қандай құрылғы газ ағысымен бірге сұйық тамшыларының шығуына жол бермейді?

9. Газ айырғыштарының мұнай айырғыштарынан айырмашылығы.

Тарау

Мұнайды кен орындарында дайындау

8.1. Эмульсияларды бұзу әдістерін жіктеу және мұнайды тұзсыздандыру

Кен орындарындағы мұнайды дайындау қондырғыларында мұнайды тауарлық дәрежеге дейін дайындаудың негізгі процестеріне мұнайды сусыздандыру және тұзсыздандыру процестері жатады. Сусыздандыру технологиясының негізіне су-мұнай эмульсияларын бұзу процесі жатады. Бұл процесс негізінде эмульсиялар тұрақты ұсақ дисперсті күйден кинетикалық тұрғыдан тұрақсыз ірі дисперсті жүйеге ауысады.

Мұнайды деэмульгациялау (эмульсиясыздандыру) тәсілдерінің шартты жіктемелері бар:

механикалық (сүзу, центрифугалау)

термиялық (тұндырып қыздыру, ыстық сумен жуу)

электрлік (электромагниттік өрісте өңдеу)

химиялық (реагент – деэмульгаторлармен өңдеу)

Сонымен қатар, эмульсияларды бұзу үшін ультрадыбыстық және акустикалық тербелістермен өңдеу әдісін де қолданады. Әр түрлі әдістерді біріктіріп те пайдаланады.

Деэмульсация процесінің негізгі үш кезеңін былай көрсетуге болады:

I – сыртқы «бронды» қабықшаларды бұзу

II – тамшыларды ірілендіру

III – фазаларды айыру

Бірінші кезеңде, эмульсияны бұзудың негізгі және ең әмбебап түрі – химиялық реагент – деэмульгаторлардың әсері болып табылады. Кейбір жағдайларда қыздыру немесе қарқынды араластыру әсерінен сыртқы қабықшаларды әлсіретуге немесе бір бөлігін бұзуға болады. Қабықшалардың бір бөлігін электростатикалық және электромагниттік (өнеркәсіптік жиіліктегі) өрістерді қолданып бұзуға болады. Жоғары және аса жоғары жиіліктегі тербелістерді қолдану күрделі қондырғыларды қажет етеді және ол қазіргі кезде әлі қолданыс тапқан жоқ.

Екінші кезеңде, маңызды және болашағы бар тәсіл – электр өрісін пайдалану (электродегидраторлар) арқылы су тамшыларын ірілендіру болып табылады. Сондай-ақ, эмульсияларды су қабатында шаю әдісі де кең тараған, бұл процестің жақсы жүруі көбінесе тесілген құбырлар-маточниктер арқылы сұйық ағынының біркелкі таралуымен анықталады. Магниттік өрісті (яғни импульсті аса күшті магниттерді) қолдану шарасы - қондырғылардың күрделігіне байланысты тежеліп тұр.

Үшінші кезеңдегі негізгі процесс - бұл гравитациялық тұндыру болып табылады. Соңғы жылдары тұндырғыштардың жоғары өнімді конструкциялары шықты, олар сыйымдылықтардың тиімді көлемін толық пайдалануға және эмульсиялық жүйелердің физикалық-химиялық қасиеттерін ескеруге мүмкіндік береді. Құрамында механикалық қоспалары едәуір мөлшерде көп болатын эмульсияларды өңдеу үшін центрифуга әдісін қолдану тиімді болып табылады [5].

Мұнай эмульсиясына әсер ету әдістерін жіктеу 8.1-кестесінде келтірілген.

Қазіргі кезде М/С түріндегі мұнай эмульсияларын бұзудың негізгі әдістеріне: гравитациялық суық бөлу (қыздырусыз тұндыру), құбыр ішіндегі деэмульсация, центрифугалау, сүзгіден өткізу, термохимиялық әсер ету, электрлі әсер ету, сондай-ақ осы әдістердің үйлесімді біріккен түрі жатады.

Сусыздандырудың қазіргі кездегі әдістері сулылығы 0,2% -дан төмен тауарлы мұнайды алуға мүмкіндік бермейді, сондықтан қабат суларының минерализациясы жоғары мұнайларды дайындауда, оны тереңірек сусыздандыру сатысынан өткізгеннен кейін сусыздандырылған мұнайды тұщы сумен шаю арқылы тұзсыздандыру сатысы қарастырылған.

8.1-кесте. Мұнай эмульсияларына әсер ету әдістерін жіктеу

| Процесс кезеңдері | Процесс кезеңінің сипаттамасы | Қолданылатын әдістер |

| I | сыртқы «бронды» қабықшаларды бұзу | Хим. реагенттерді қолдану Эмульсияларды қыздыру Араластыру Электростатикалық өрістерді және өндірістік жиіліктегі өрістерді қолдану Жоғары жиіліктегі және аса жоғары жиіліктегі тербелістерді қолдану |

| II | Тамшыларды ірілендіру | Электрлік өрістер Ірілендіру насадкілерін қолдану Тұщы су қабатында шаю Акустикалық толқындарды қолдану Магнит өрісі |

| III | Фазаларды бөлу | Тұндыру Центрифугалау |

Тұзсыздандыру кезінде келесі процестерді бөліп көрсетуге болады:

қыздырылған мұнаймен тұщы суды эмульсиялау;

экстракция немесе тұздарды тең бөлу;

тамшыларды ірілендіру

фазаларды бөлу

Тұзсыздандыру кезінде химиялық реагенттер де қолданылады. Тұзсыздандыру процесін сусыздандырумен бірге жүргізеді.

Дайындаудың қажетті тереңдігіне байланысты келесі қондырғылар қолданылады:

мұнайды термохимиялық сусыздандыру (ТХҚ);

мұнайды электрлік тұзсыздандыру (ЭТҚ):

мұнайды кешенді дайындау (МКДҚ) – сусыздандыру, тұзсыздандыру және тұрақтандыру.

Термохимиялық қондырғыларда және МКДҚ-да мұнайды сусыздандыру процесстері ұқсас. МКДҚ-да тұзсыздандыру кезінде сусызданған мұнайға тұщы су қосып, қарқынды түрде араластырады. Осы кезде түзілген эмульсия тұндырғыштарға түсіп, бұл жерде су бөлінеді.

Судың бөліну процесін жеделдету үшін эмульсияны электродегидраторлар (ЭТҚ) арқылы өткізеді.

МКДҚ-да мұнайды тұрақтандыру арнайы колонналардағы ректификация әдісіне негізделген, мұнда қысым мен жоғары температура әсерінен мұнайдан жеңіл пропан-бутанды және шамалап бензинді фракциялар бөлініп шығады. Жеңіл фракцияларды тереңірек өңдеу үшін ГӨЗ-на өңдеуге айдайды, ал тұрақты мұнай МӨЗ-на шығынсыз тасымалданады.

8.2. Мұнай эмульсияларын бұзуда қолданылатын деэмульгаторлар

Мұнай эмульсияларын бұзу, сонымен қатар, олардың түзілуін болдырмау үшін деэмульгаторлар - беттік әрекетті заттар (БӘЗ) - қолданылады, олардың әрекеттілігі - эмульгаторларға қарағанда жоғары.

Деэмульгаторлардың негізгі міндеті – су тамшыларының беткі қабатынан эмульгаторларды, яғни мұнай құрамындағы (асфальтендер, нафтендер, шайырлар, парафин және механикалық қоспаларды) және су құрамында болатын (тұздарды, қышқылдарды) табиғи беттік әрекетті заттарды, ығыстырып шығару.

Су тамшыларының беткі қабатынан табиғи эмульсиялаушы (яғни, эмульгатор болып табылатын) заттарды ығыстырып, деэмульгаторлар өз кезегінде гидрофильді адсорбциялы қабат түзеді. Нәтижесінде су тамшылары соқтығысқанда ірі тамшыларға бірігіп тұнады. Деэмульгатор тиімді болған сайын ол жабын қабықшаларының, яғни «бронның» беріктігін соғұрлым азайтып, эмульсиялардың жедел бұзылуына әсер етеді.

Эмульсиялардың бұзылуын жақсарту үшін және олардың “ескіруін” (ұзақ уақыт сақталуын) тоқтату үшін деэмульгаторларды ұңғы түбіне жіберіп, ұңғы ішінде деэмульсация жүргізу керек. Деэмульгаторларды ұңғы түбіне жіберген кезде негізінен эмульсиялардың инверсиясы жүреді, яғни М/С түріндегі эмульсия С/М түріндегі эмульсияға айналады, оның тұтқырлығы 1 мПа*с, себебі оның сыртқы фазасы су болғандықтан үйкеліске кететін қысымның төмендеуі азаяды.

Теория бойынша, деэмульгатор белгілі бір фазалық қатынасы және дисперстік дәрежесі, сондай-ақ су тамшыларында адсорбциялық қабат түзетін эмульгатордың мөлшері мен құрамы бар, қандай да болмасын бір эмульсия үшін тиімді. Демек, теория бойынша, кен орнын игеру процесінде эмульсиялардың құрамы мен физикалық қасиеттерінің өзгеруіне байланысты деэмульгаторлар ауыстырылып тұру керек, бірақ іс жүзінде бұл сирек болатын жағдай.

Деэмульгаторлардың тиімділігін оның шығынымен, дайындалған мұнайдың сапасымен, минималды температурамен және мұнайдың тұну ұзақтығымен сипатталатын эмульсиясыздандыру қабілеттілігі деп түсіну керек. Тиімділік келесі формуламен анықталады:

(8.1)

(8.1)

мұндағы, N – сусыздану дәрежесі, % масса;

Wбас және Wқал – бастапқы эмульсиядағы су құрамы және тұндырылған мұнайдағы судың қалдық құрамы, % масса. Мұнайдың құрамындағы су мөлшері Дин–Старк аппаратымен анықталады.

8.2.1. Деэмульгаторлардың жіктемесі және оларға қойылатын талаптар

Мұнай эмульсияларын бұзу үшін қолданылатын деэмульгаторлар екі топқа бөлінеді:

I – ионогенді (су ертінділерінде ион түзуші)

II – ионогенсіз (су ертінділерінде ион түзбейтін)

Бірінші топқа тиімділігі аз деэмульгаторлар: НҚК (нейтралданған қара контакт) және НҚГ (нейтралданған қышқылды гудрон) кіреді. 60-шы жылдарға дейін НҚК базалық реагент болатын, бірақ оны қазіргі кезде одан неғұрлым тиімдірек саналатын ионогенсіз деэмульгаторлар ығыстырып шығарған, бұл деэмульгаторлардың артықшылығы: меншікті шығындары аз (яғни, тоннасына 20-30 грамм жұмсалса, ал салыстырмалы түрде ионогенді деэмульгаторлардың шығыны тоннасына 5-7 кг), бірақ бағасы қымбаттырақ; қалдық сулануы төмен (1 %); мұнай мен суда жақсы ериді; қабат сулары мен мұнай құрамында болатын тұздар мен қышқылдарға инертті; аппарат пен құбырлар жүйесінде шөкпейді.

Деэмульгаторлар келесі талаптарға сай болу керек:

1. қандай да бір фазада жақсы еруі қажет (мұнай немесе суда);

2. “мұнай – су” шекарасынан табиғи эмульгаторларды ығыстыру үшін қажетті беттік әрекеттілігі болу керек;

3. реагент аз жұмсалған кезде “мұнай - су” шекарасындағы фазалық тартылыстың максималды төмендеуін қамтамасыз ету керек;

4. қабат суларында коагуляцияланбауы керек;

5. металдарға қатысты инертті болу керек;

6. арзан болу керек;

7. температура өзгергенде қасиеттерін өзгертпеуі керек;

8. мұнай сапасын төмендетпеу керек;

9. әр түрлі құрамдағы эмульсияларды бұзу керек, яғни әмбебап (универсалды) болу керек;

10. тасымалдануы жеңіл болуы керек;

Қазіргі кезде қолданылатын деэмульгаторлар осы талаптардың көпшілігіне сай келеді.

8.2.2. Негізгі деэмульгаторлардың қасиеттері

Қазіргі кезде жақсы нәтиже беретін деэмульгаторлардың түрлері көп және мұнай өндіру кәсіпорындары оларды пайдалануда көп тәжірибе жинады. Мұнай өндіру саласының дамуына байланысты деэмульгаторлардың жаңа түрлері пайда болуда. Төменде кең қолданыс тапқан кейбір деэмульгаторлардың негізгі қасиеттері көрсетілген [19].

Дипроксамин-57. Жоғары молекулярлы ионогенсіз БӘЗ класына жатады, молекулярлық массасы 5000 этилендиамин негізді этилен мен пропилен тотықтарының блоксополимері болып табылады. Бұл тұтқыр, мөлдір, қоңыр түсті сұйықтық, жұмсақ және қатты суларда, сондай-ақ көмірсутектерінде жақсы ериді. Реагент минералды қышқылдар, сілтілер және тұздардың аралас ерітінділерінен тұнбаға түспейді.

Дипроксамин-157. Жоғары молекулярлы ионогенсіз БӘЗ класына жатады, молекулярлық массасы 5000, құрамында азот бар этилендиамин негізді этилен мен пропилен тотықтарының блоксополимері болып табылады. Бұл тұтқыр, сарғыш қоңыр түсті мөлдір сұйықтық, мұнайда және ароматты көмірсутектерінде жақсы ериді, бірақ суда ерімейді. 20ºС температурадағы тұтқырлығы 635 мПа·с, тығыздығы 1025-1050 кг/м3, шығын нормасы 1 тонна мұнайға 40–60 г. Метанолда 65% ертінді түрінде қолданылады.

Диссолвандар ең көп қолданылатын деэмульгаторлар. Кәсіпшілік тәжірибеде Диссолван 4411, 4422, 4490 қолданылады. Олардың барлығы жоғары молекулярлы ионогенсіз БӘЗ класына жатады, молекулалық массасы 2500–3000 полиалкилгликоль болып табылады. Диссолвандар суда жақсы ериді, қабат сұйықтығының құрамында болатын тұздармен, әлсіз сілті және әлсіз қышқылдармен әрекеттеспейді, тұндыру аппаратурасында тұнбалар түзбейді. Диссолвандарды қолдану кезінде жылу алмастырғыш аппаратураның, құбырлар желісінің және сыйымдылықтардың коррозиясы күшейеді, сондықтан олар коррозия ингибиторларымен бірге қолданылады. Ұсынылатын меншікті шығыны тоннасына 80–100 грамм.

СНПХ-41 реагенті ионогенсіз БӘЗ класына жатады, молекулярлық массасы 1870, фенол мен ацетонның өндірістік қалдығы - фенолды шайыр негізінде, құрамында азоты бар этилен мен пропилен тотықтарының блоксополимері болып табылады. Суда ерімейді, мұнайда жақсы ериді. Қою, тұтқыр қоңыр түсті сұйықтық, 20ºС температурадағы тұтқырлығы 844 мПа·с, метанолдағы 65% ертінді түрінде қолданылады, меншікті шығыны тоннасына 40–60 грамм.

СНПХ-4101 – тұтқырлығы СНПХ-41 қарағанда төмен (30 мПа·с) қоңыр түсті мөлдір сұйықтық, ерітілмеген күйінде қолданылады.

СНПХ-44 бірнеше БӘЗ тобының қоспасы болып табылады, бұл тұтқырлықтың төмендеуін және деэмульгациялық қабілеттерін күшейтуге мүмкіндік береді.

Прогалит НМ 20/40 этилен мен пропилен тотықтарының блоксополимері негізіндегі арнайы құрамды реагент. Ашық қоңыр түсті мөлдір сұйықтық, тығыздығы 920 кг/м3, тұтқырлығы салыстырмалы түрде төмен (52 мПа·с), спирт пен суда жақсы ериді, ароматты көмірсутектермен және керосинмен араласады. Жай мұнайлар үшін шығын нормасы тоннасына 20–80 грамм, ал тұтқырлығы жоғары мұнайлар үшін тоннасына 100–250 грамм. Прогалит тұрақты аралық қабат түзбей мұнай мен суды жақсы айырады. Қату температурасы 40ºС аязға төзімді сұйықтық, реагент тез от алады, улы.

Сонымен қатар, қазіргі кезде қолданылатын тиімді деэмульгаторлар қатарына: майларда еритін (Сепарол 508Ч, Диссолван 4490, Прохинор GR, Вискок 3), суда еритін (Сепарол 29, R-11, X-1632, Серво және т.б.) БӘЗ жатады.

8.3. Мұнай эмульсияларын бұзудың негізгі әдістері

Құбыр ішіндегі (жолдық) деэмульсация - тиімділігі жоғары деэмульгаторлардың пайда болуымен байланысты кең қолданыс тапты және мұнайды дайындаудың басқа тәсілдерімен бірге қолданылады. Бұл тәсіл бойынша, деэмульгаторды дозалық сораппен мұнай-су қоспасына ұңғы сағасында құбыраралық кеңістікке немесе ТӨҚ (топтық өлшеу қондырғылары) жинау коллекторының басында енгізеді (1 тонна мұнай эмульсиясына 15-20 грамм). Мұнай-су эмульсиясы көтергіш құбырлар бойымен, жеткізу желілерімен және жинау коллекторларымен қозғалуы барысында қарқынды араласып, эмульсияның бұзылуына әкеледі.

Зерттеулер көрсеткендей, құбыр ішіндегі деэмульсацияның тиімділігі келесі факторларға байланысты:

· деэмульгатордың тиімділігіне;

· эмульсияның араласуының қарқындылығы мен ұзақтығына;

· эмульсия құрамындағы су мөлшеріне;

· тасымалданатын эмульсияның температурасына;

Практикада байқалғандай, осы аталған факторлардың деңгейі жоғары болған сайын құбыр ішіндегі деэмульсация қарқындырақ жүреді. Мұнай құрамында асфальтендердің болуы және мұнай тығыздығының жоғарылауы құбыр ішіндегі деэмульсацияның тиімділігін едәуір азайтады.

Ұзақ уақыт бойы және қарқынды араласу (Rе>5000) кезінде табиғи эмульгаторлардан тұратын жабын қабаты «броны» бар әрбір су тамшысының бетіне тиімді деэмульгаторлардың (БӘЗ) аз мөлшерінің ғана түсуі - жабын қабатының «бронның» бұзылуына әкеледі (3.4. бөлімін қараңыз). Содан соң судың ұсақ тамшылары коалесцирленіп (қосылып), іріленеді және құбырлар желісінде, тамшы түзгіштер мен тұндырғыштарда мұнайдан бөлінеді. Құбыр ішіндегі деэмульсация суды алдын-ала бөліп шығарып алуды ұйымдастыруға мүмкіндік береді, бұл ұңғы өніміндегі судың құрамы 30%-дан асқанда тиімді.

Гравитациялық суық бөлу (суық тұндыру) – шикізат резервуарларында мұнай құрамындағы қабат суларының мөлшері 60%-дан асқанда және мұнай құрамында табиғи эмульгаторлар болмай, сондай-ақ эмульсиялар тұрақты болмаған жағдайда жүзеге асады. Гравитациялық тұндыру қабат суы мен мұнайдың тығыздықтарының айырмашылығы әсерінен жүзеге асырылады. Гравитациялық бөлу деэмульгаторларды енгізу арқылы немесе енгізбей-ақ жүргізіледі. Мұнайдың резервуарлардағы қыздырусыз бөлінуі бірнеше сағатта өтеді. Эмульсия резервуарларға қабат суының деңгейінен төмен орналасқан арнайы тарату құрылғысы арқылы резервуардың барлық ауданы бойынша тепе-тең жіберіледі, бұл су қабатымен әсерлесетін эмульсияның бетін үлкейтеді және эмульсияның ыдырау процесін жеделдете түседі.

Центрифугалау - арнайы құрылғыларда (центрифугаларда) жүргізіледі, бұл жерде тығыздықтары әр түрлі мұнай мен суды айыру үшін оларда пайда болатын инерция күшін қолданады. Сұйықтың ұсақ тамшыларының басқа сұйықтықта тұнуы Стокс заңына бағынады. (7.15)-теңдеуіндегі еркін түсу үдеуін g инерция күшінің үдеуіне а ауыстырып қолданамыз:

(8.2)

(8.2)

мұндағы ρс және ρм – су мен мұнайдың тығыздығы.

Центрифугадағы инерция күшінің үдеуі келесі өрнектен анықталады:

(8.3)

(8.3)

|

| 8.1. Сурет. Центрифуга сұлбасы 1-ротор; 2-кабы; 3- сальниктер; 4-центрифуганың білігі; R- центрифуганың радиусы; r0- центрифуга білігінің радиусы. |

мұндағы ω=2πRn – сұйықтық бөлшегінің шеңберлік жылдамдығы; n –центрифуга айналымының саны; R - центрифуганың сыртқы радиусы.

Айналу осінен r қашықтықта орналасқан бөлшек үшін радиалды лездік жылдамдықты былайша табуға болады:

(8.4)

(8.4)

(8.4) теңдеуін келесі түрде жазайық:

(8.5)

(8.5)

Сол және оң жақтарын интегралдаған соң центрифугадағы су тамшыларының шөгу уақытын табамыз:

(8.6)

(8.6)

Осы уақыт аралығында d диаметрлі су тамшылары толығымен бөлінеді. Центрифугада су-мұнай эмульсияларын бөлу - өте тиімді әдіс, бірақ әлі практикада қолданыс таппаған.

Фильтрация – бұл қиыршықтас, сынған әйнек, ағаш және металл қиындылары және т.б. материалдардан тұратын фильтрлеуші (коалесцирлеуші) қабат арқылы тұрақсыз эмульсияларды өткізіп біріктіру үшін қолданылады.

Фильтрлер көмегімен мұнайды деэмульсациялау селективті (таңдамалы) суландыру принципіне негізделген. Фильтрлеуші заттар келесі талаптарға жауап беру керек:

· суланғыштығы жақсы болу керек, соның арқасында су глобулаларының (тамшыларының) фильтрлеуші заттармен ілінісуі және су тамшыларының коалесценсиясына әсер ететін эмульсияның фаза аралық пленкаларының жарылуы жүреді;

· ұзақ пайдалану мерзімінде жеткілікті берік болуы керек;

· су тамшыларына қарағанда электр заряды теріс болуы керек, бұл су глобулаларының (тамшыларының) қабықшаларынан зарядты алуды және олардың арасындағы тебу күшін жоюды қамтамасыз етеді.

Конструкциясы жағынан фильтрлер коалесцирлеуші элементпен толтырылған колонналы аппарат болып табылады, оның өлшемдері айдалатын эмульсияның көлеміне байланысты. Қыздырылған эмульсия колоннаның төменгі жағынан, ал мұнай колоннаның жоғарғы жағынан шығарылады, ал су төменнен шығарылады. Фильтрация әдісі өздігінен жүретін процесс ретінде қолданылмайды, оны жылухимиялық әдістермен бірге үйлесімді қолданады.

Жылухимиялық (термохимиялық) деэмульсация. Жылусыз және беттік әрекетті заттарсыз (БӘЗ) мұнайды деэмульсациялаудың қазіргі бар әдістері тиімсіз болып табылады. Сондықтан, қазіргі кезде барлық өндірілген суланған мұнайдың 80% термохимиялық қондырғыларда өңделеді, бұл қондырғылардың келесідей артықшылықтары бар:

· қондырғы барынша қарапайым (жылуалмастырғыштан, тұндырғыштан және сораптан тұрады);

· салыстырмалы түрде қондырғының жұмыс режиміне мұнайдағы су мөлшерінің өзгеруі көп әсер етпейді;

· эмульсия сипаттамасының өзгеруіне байланысты қондырғы мен аппаратураны ауыстырмай-ақ деэмульгаторларды ауыстыру мүмкіндігі.

Мұнайды деэмульсациялауға арналған термохимиялық қондырғылардың атмосфералық қысымда (яғни қалыпты қысымда) және үлкен қысымда жұмыс істейтін түрлері бар. Атмосфералық қысымда жұмыс істейтін қондырғылар өздігінен ағатын арынсыз мұнай дайындау жүйесі бар ескі кен орындарында әлі күнге дейін жұмыс істеуде және олардың бірқатар кемшіліктері бар.

Қазіргі кезде құбыр ішіндегі деэмульсациямен қатар мұнайды газдан бөлу, оны сусыздандыру және тұзсыздандыру процестері қатар жүретін блокты термохимиялық қондырғыларды қолдану кең тараған.

Мұнай өндірісінің қазіргі қарқынды дамуы мұнай өндіруші аудандарда мұнай кәсіпшілігі объектілерін салудың индустриалды әдістерін енгізуді кең ауқымда жүргізуге мүмкіндік беріп отыр. Зауыттардан шығатын блокты термохимиялық қондырғылар технологиялық процесті автоматтандыруға арналған жабдықтармен бірге жеткізіліп, қажетті жерде 15-20 күн ішінде тұрғызылады. Зауыттың жағдайында жасалатын автоматты блокты-кешенді жабдықтарды қолдану бастапқы күрделі қаржылар мөлшерін төмендетуге, құрылыс-монтаж жұмыстарының мерзімін азайтуға, технологиялық процестерді басқарудың автоматтандырылған жүйелерін енгізуді тездетуге, мұнай өңдеу зауытына тасымалданатын мұнайды стандарттарға сай дәрежеде дайындауды қамтамасыз етеді.

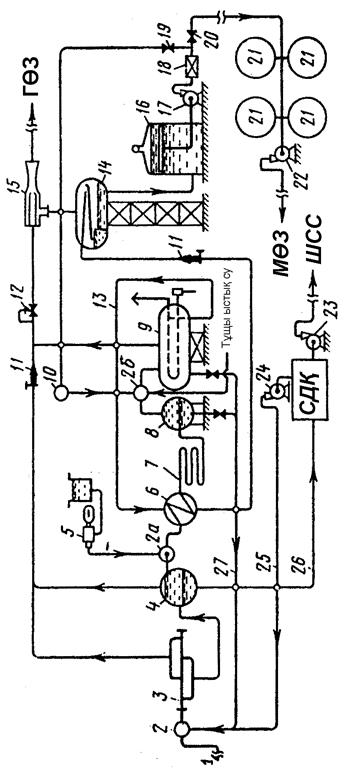

8.2-суретте мұнайды саңылаусыз жинау жүйесі кезінде қолданылатын, блокты жабдықтары бар МДҚ-ның сұлбасы көрсетілген.

Мұнай, газ және су жинау коллекторлары 1 бойымен алғашында араластырғышқа 2 келіп түседі, одан кейін бүлкілдеуді жоятын (яғни, пульсацияны өшіретін) коллекторға 3 бағытталады. Бұл коллектордан мұнай мен қабат суы алдын-ала суды бөліп алатын блокты айыру қондырғысына (АБҚ-УПС) 4 келіп түседі, ал газ бұл аппараттардан реттегіш штуцер 11 және “өзіңе дейін” қысымды реттегіш 12 арқылы эжекторға 15 бағытталады. АБҚ-нан барынша сусыздандырылған мұнай өзінің қысымымен араластырғыш 2а арқылы жылуалмастырғышқа 6 бағытталады, бұл жерде ол желі (құбыр) 13 арқылы айырғыштан-деэмульсатордан 9 келетін ыстық мұнай есебінен қыздырылады.

Алдын-ала жылуалмастырғышта 6 қыздырылған құрамында аз мөлшерде (3-5%) суы бар мұнай алдымен су тамшыларын ірілетуге арналған тамшы түзгішке 7 келіп түседі, одан кейін мұнай мен судың қоспасы тұндырғышқа 8 бағытталады. Егерде тұндырғышта 8 су мен мұнайдың бөлінуі аяғына дейін жүрмесе (әсіресе мұндай жағдай ауыр мұнайларды өндіру кезінде жиі болады), онда мұнайды қайтадан қыздыру үшін (40-80 ºС) айырғыш-деэмульсаторға 9 жібереді. Айырғыш-деэмульсатордан 9 шыққан ыстық мұнай желі (құбыр) 13 арқылы жылуалмастырғышқа 6, кейін реттегіш штуцер 11 арқылы соңғы айыру қондырғысына 14 келіп түседі, одан кейін өз ағысымен кезек-кезек жұмыс істеп тұрған резервуарларға 16 бағытталады. Резервуарлардан мұнай сорап 17 көмегімен алынады және тауарлық мұнайдың сапасы мен мөлшерін өлшеу үшін автоматтандырылған қондырғыға 18 жіберіледі. Егер мұнай кондицияға сәйкес болмаса (яғни, тауарлық мұнай сапасына жетпесе) (су>0,1%, тұз>40 мг/л) онда, кран 20 автоматты түрде жабылады да, келесі кран 19 ашылады, онда осы мұнайымыз мұнайтаратқыш коллектор 10 арқылы араластырғыштан 2б өтіп айырғыш-деэмульсаторға 9 келіп түседі де, қажетті кондицияға дейін жеткізіледі.

Кондициялық мұнай 19 кран жабылып және 20 кран ашылған кезде тауарлы резервуарлар паркіне 21 келеді, одан сораптар 22 көмегімен алынып, магистралды мұнай құбырлар желісімен мұнай өңдеу зауытына бағытталады.

Соңғы айырғыштарда атмосфералық қысым ұсталып тұрады, ал мұнайдан бөлінген газ эжектормен 15 сорылып алынып, комперссорларға немесе газ өңдеу зауытына жіберіледі.

| 8.2.Сурет. Мұнайды саңылаусыз жинау жүйесі кезінде қолданылатын, блокты жабдықтары бар мұнайды дайындау қондырғысының сұлбасы. 1-жинау коллекторы; 2, 2 а, 2 б- араластырғыштар; 3-бүлкілдеуді жоятын (пульсацияны өшіретін) коллектор; 4- қабат суын алдын-ала бөліп алатын блокты автоматтандырылған айыру қондырғысы (АБҚ-УПС); 5- мөлшерлік сорап; 6-жылуалмастырғыш; 7-тамшытүзгіш; 8-тұндырғыштар; 9-айырғыш-деэмульсатор (эмульсиясыздандыру қондырғысы); 10-мұнайтаратқыш коллекторы; 11- реттелмелі штуцерлер; 12-“өзіңе дейін” қысым реттегіші; 13- ыстық мұнай желісі; 14- соңғы айыру қондырғысы; 15- эжектор; 16- саңылаусыз кезек-кезек жұмыс істейтін тауарлы резервуарлар; 17-сорап; 18-тауарлық мұнайдың сапасы мен мөлшерін өлшеу үшін автоматтандырылған қондырғы; 19, 20- кондицияланбаған және кондициялық мұнайлар үшін автоматты түрде ашылатын және жабылатын крандар; 21-тауарлы парк; 22-сораптар; 23-тазартылған суды шоғырлы сорап станциясына айдауға арналған сораптар; 24-мұнайды айдауға арналған сораптар; 25-мұнай желісі; 26-су желісі; 27- БӘЗ бар ыстық су желісі. |

Кәсіпшіліктен коллектор 1 арқылы келетін мұнай эмульсиясын бұзуды жеделдету үшін су құбыры 27 арқылы араластырғышқа 2 құрамында БӘЗ бар ыстық су беріледі. АБҚ-да бөлінген судың негізгі мөлшері су құбыры 26 арқылы суды дайындау қондырғысына қарай жіберілген соң, жылуалмастырғышқа 6 берілетін мұнайға мөлшерлік-сораптың 5 көмегімен жаңадан БӘЗ-дың қосымша мөлшерін (10-25г/т) қосады.

Тұндырғыштан 8 соң барынша сусыздандырылған мұнайға араластырғыш 2б арқылы өңделетін мұнайдың көлемінен 5-10% мөлшерде тұщы су енгізіледі. Бұл қарқынды араластыру кезінде мұнайды “шаю” жолымен тұзсыздандыру мақсатында жасалады.

Суды дайындау қондырғысында (СДҚ) бөлінген мұнайды сораптар 24 көмегімен алып және желі (құбыр) 25 арқылы араластырғышқа 2 бағыттайды. Жоғарыда айтылған мұнайды дайындау қондырғысы стандартты емес және ауданның климаттық жағдайына және мұнай мен судың физикалық-химиялық қасиеттеріне байланысты өзгеріп отырады. Кейбір жағдайларда мұнайды дайындау қондырғылары электродегидраторлармен жабдықталады, және тұщы суды айырғыш-деэмульсатор мен электродегидратор арасында орналасқан араластырғыш арқылы енгізеді.

Электродегидратация (электрлік деэмульгация). М/С түріндегі мұнай эмульсияларын электр өрісінде де бұзуға болады. Бұл әдіс негізінен орташа, ауыр және тұтқыр мұнайларды тұзсыздандыруға арналған. Электр өрісіндегі эмульсияларды бұзу механизмі былайша түсіндіріледі.

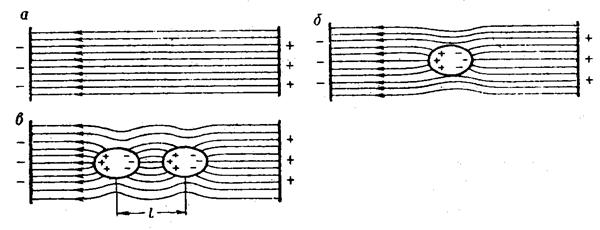

Егер сусыз мұнайды жоғары кернеудегі екі жазық параллельді электродтар арасына орналастырсақ, онда күш сызықтары бір-біріне параллельді біртекті электр өрісі пайда болады (8.3, а-суреті). Электродтардың арасында М/С түріндегі эмульсиялар орналасса күш сызықтарының орналасуы өзгереді де, электр өрісінің біртектілігі бұзылады (8.3, б-суреті).

|

| 8.3. Сурет. Электр өрісіндегі күш сызықтары. а - таза мұнайда; б, в – полярлы су тамшысы бар мұнайда. |

Электр өрісінің индукциясы нәтижесінде судың диспергирленген (ұсақталған) тамшылары поляризацияланады және су тамшыларының төбелерінде электрод зарядтарына қарама-қарсы электр зарядтары бар су тамшыларынан тұратын тізбек түзіп, күш сызықтарының бойында созылып жиналады. Негізгі және қосымша электр өрістерінің әсерінен алдымен ре

2015-06-28

2015-06-28 3286

3286