Расчет технологии производства на примере стали 37Г2С

Свойства стали 37Г2С

Вид поставки – сортовой прокат.

Назначение - изготовление нарезных труб нефтяного сортамента.

Механические свойства стали 37Г2С представлены в таблице 7.

Таблица 7 - Механические свойства стали 37Г2С, (не менее)

| Марка стали | Предел текучести dT, Н/мм2 (кгс/мм2) | Временное сопротивление dB, Н/мм2 (кгс/мм2) | Относительное удлинение g5,%, не менее |

| 37Г2С | 490 (50) | 686 (70) |

Химический состав стали 37Г2С представлены в таблице 8.

Таблица 8 - Химический состав стали 37Г2С

| Массовая доля элементов, % | ||||||

| C | Si | Mn | S | P | Cr | Ni |

| 0,32-0,38 | 0,4-0,65 | 1,20-1,55 | < 0,30 | < 0,30 | < 0,30 | < 0,30 |

Материальный баланс плавки

Для расчета материального баланса воспользуемся показателями действующего материального баланса плавки в ДСПА № 9 ОАО «Уральская сталь», приведенном в таблице 9.

Таблица 9 - Действующий материальный баланс плавки в ДСПА № 9

| Поступило, кг | Получено, кг | ||

| Металлической шихты | 100,000 | Стали | 86,096 |

| Известняка | 3,582 | Шлака | 12,186 |

| Доломита | 1,700 | Потери металла | 0,874 |

| Магнезитохромита | 0,200 | СО | 5,913 |

| Кислорода из атмосферы | 0,350 | СО2 | 1,528 |

| Технического кислорода | 5,432 | SO2 | 0,014 |

| Азота | 0,237 | ||

| Неусвоенного кислорода | 0,604 | ||

| Н2О | 0,220 | ||

| Fe2O3 (в дым) | 3,592 | ||

| Итого | 111,264 | 111,264 |

Благодаря тому, что применяется донная продувка инертным газом позволяющаяснизить переокисленность металла и шлака, а также использование пульсирующих струй, обеспечивающих интенсивное перемешивание реакционной зоны - позволяют снизить угар железа на 40% и повысить коэффициент усвоения кислорода до 90− 95%.

Расчет шихты на 100 кг металлической садки

Так как опытные плавки не показали существенных изменений при использовании 20 т металлоскрапа отвальных сталеплавильных шлаков в шихтовке плавки двухванного сталеплавильного агрегата, то разделением по категориям можно пренебречь.

Составы чугуна, скрапа, металла по расплавлении и перед раскислением приведены в таблице 10.

Таблица 10 - Состав чугуна, скрапа, металла, %

| Материал | С | Si | Mn | P | S |

| Чугун (65%) | 4,0 | 0,75 | 0,20 | 0,16 | 0,04 |

| Скрап (35%) | 0,1 | - | 0,40 | 0,04 | 0,04 |

| Металл: по расплавлению перед раскислением | 1,5 0,1 | - | 0,05 0,05 | 0,015 0,012 | 0,025 0,022 |

Средний состав шихты рассчитывается по формуле:

С1СР = С1чуг · (1 – α) + С1лом · α, (6)

где С1СР, С1чуг, С1лом – среднее содержание 1-го компонента в шихте, в чугуне

и в ломе, масс. доли, %

α – доля лома в металлической части шихты.

Первый период плавки

Средний состав шихты приведен в таблице 11.

Таблица 11 - Определение среднего состава шихты, кг

| Источники | С | Si | Mn | P | S |

| Чугун | 2,600 | 0,487 | 0,130 | 0,104 | 0,026 |

| Скрап | 0,035 | - | 0,140 | 0,014 | 0,014 |

| Среднее содержание | 2,635 | 0,487 | 0,270 | 0,118 | 0,040 |

Угар примесей, кг:

С 2,635 – 1,500 = 1,135;

Si 0,487;

Mn 0,270 – 0,50 = 0,220;

Р 0,118 – 0,015 = 0,103;

S 0,040 – 0,025 – 0,004 = 0,011;

Fe в дым 0,500;

Угар примесей 2,460.

При продувке ванны техническим кислородом 10% S окисляется до SO2. Здесь угар железа в дым принят равным 1,1% (в 1 периоде – 0,5 кг, во II периоде – 0,6 кг). Расход кислорода и количество получающихся окислов рассчитаны в таблице 12.

Таблица 12 – Расход кислорода и количество окислов

| Окисление | Расход кислорода, кг | Масса окисла, кг |

| С → СО | 1,135 · 16: 12 = 1,513 | 1,135 + 1,513 = 2,648 |

| Si → SiO2 | 0,487 · 32: 28 = 0,556 | 0,487 + 0,556 = 1,043 |

| Р → Р2О5 | 0,103 · 80: 112 = 0,074 | 0,103 + 0,133 = 0,236 |

| Fe в дым → Fe2O3 | 0,500 · 48: 112 = 0,214 | 0,500 + 0,214 = 0,714 |

| S → SO2 | 0,004 · 32: 32 = 0,004 | 0,004 + 0,004 = 0,008 |

| Mn → MnO | 0,220 · 16: 55 = 0,064 | 0,220 + 0,064 = 0,284 |

| Итого | 2,484 | 4,933 |

С учетом выделившегося кислорода при переходе 0,011 кг серы в шлак расход кислорода составит:

2,484 – 0,005 = 2,479 кг.

Износ футеровки определяется по таблице 13.

Таблица 13 − Износ футеровки за плавку, кг

| Материал | I период | II период | За плавку |

| Доломит обожженный | 1,3 | 0,4 | 1,7 |

| Магнезитохромит | 0,1 | 0,1 | 0,2 |

Вскоре после заливки чугуна скачивается примерно 5,0 – 6,5% шлака. Для данного расчета принято 5 кг.

Состав первичного шлака принят следующим, %:

SiO2 5,000 · 0,210 = 1,050;

Al2O3 5,000 · 0,035 = 0,175;

MnO 5,000 · 0,040 = 0,200;

MgO 5,000 · 0,080 = 0,400;

СаО 5,000 · 0,250 = 1,250;

Р2О5 5,000 · 0,040 = 0,200;

S 5,000 · 0,003 = 0,015;

Cr2O3 5,000 · 0,001 = 0,005;

FeO 5,000 · 0,276 = 1,380;

Fe2O3 5,000 · 0,065 = 0,325;

Итого 5,000.

Примем загрязненность скрапа 2% (загрязнения типа глины):

50% SiO2; 28% Al2O3; 22% Н2О.

Загрязнениями вносится, кг:

SiO2 35 · 0,02 · 0,50 = 0,350;

Al2O3 35 · 0,02 · 0,28 = 0,196;

Н2О 35 · 0,02 · 0,22 = 0,154.

Принято, что окисленность скрапа (в виде Fe2O3) составляет 1% его массы, т.е. 0,35 кг. Вместе с чугуном из миксера попадает небольшое количество шлака, для данного расчета оно принято равным 0,4 кг, при этом состав шлака: 45% СаО; 37% SiO2; 9% Al2O3; 7% MgO; 2% S.

Теряется известняка со сбегающим шлаком:

1,25: 0,53 = 4,716 = 2,358 кг,

где 0,53 – содержание СаО в 1 кг. известняка.

Составим формулу количества шлака суммированием всех его компонентов. Состав неметаллических материалов приведен в таблице 14.

Таблица 14 - Состав неметаллических материалов, %

| Материал | SiO2 | Al2O3 | FeO | Fe2O3 | MgO | CaO | P2O3 | S | H2O | CO2 | Cr2O3 |

| Известняк | 2,00 | 0,30 | - | 0,20 | 2,00 | 53,00 | 0,07 | 0,10 | 0,83 | 41,5 | - |

| Известь | 3,50 | 0,50 | - | 0,35 | 3,50 | 85,0 | 0,10 | 0,13 | - | 6,92 | - |

| Доломит обожжен. | 2,00 | 2,00 | - | 0,30 | 36,00 | 55,0 | - | - | 2,20 | 2,50 | - |

| Магнезито хромит | 6,00 | 4,00 | - | 10,00 | 66,00 | 2,00 | - | - | - | - | 12,0 |

Расход известняка примем за х, тогда общий расход известняка с учетом потерь со сбегающим шлаком равен (2,358 + х) кг.

Поступит SiO2 из материалов, кг:

1) Металлической шихты 1,043;

2) Доломита 1,3 · 0,02 = 0,026;

3) Магнезитохромита 0,1 · 0,06 = 0,006;

4) Загрязнений скрапа 0,350;

5) Миксерного шлака 0,4 · 0,37 = 0,148;

6) Известняка (2,358 + х) · 0,02 = 0,047 + 0,02х;

Итого 1,620 + 0,002х.

Поступит Al2O3 из материалов, кг:

1) Доломита 1,30 · 0,02 = 0,026;

2) Магнезитохромита 0,10 · 0,04 = 0,004;

3) Загрязнений скрапа 0,196;

4) Миксерного шлака 0,4 · 0,09 = 0,036;

5) Известняка (2,358 + х) · 0,003 = 0,007 + 0,003х;

Итого 0,269 + 0,003х.

Поступит MnO из металлической шихты 0,284 кг.

Поступит MgO из материалов, кг:

1) Доломита 1,3 · 0,36 = 0,468;

2) Магнезитохромита 0,1 · 0,66 = 0,066;

3) Миксерного шлака 0,4 · 0,07 = 0,028;

4) Известняка (2,358 + х) · 0,02 = 0,047 + 0,02х;

Итого 0,609 + 0,02х.

Поступит СаО из материалов, кг:

1) Доломита 1,3 · 0,550 = 0,715;

2) Магнезитохромита 0,1 · 0,020 = 0,002;

3) Миксерного шлака 0,4 · 0,45 = 0,180;

4) Известняка (2,358 + х) · 0,53 = 1,250 + 0,53х;

Итого 2,147 + 0,53х.

Поступит Р2О5 из материалов, кг:

1) Металлической шихты 0,236;

2) Известняка (2,358 + х) · 0,0007 = 0,002 + 0,0007х;

Итого 0,238 + 0,0007х.

Поступит серы из материалов, кг:

1) Металлической шихты 0,011;

2) Миксерного шлака 0,4 · 0,02 = 0,008;

3) Известняка (2,358+х) · 0,001 = 0,002 + 0,001х;

Итого 0,021 + 0,001х.

Поступит Cr2O3 из магнезитохромита:

0,1 · 0,12 = 0,012 кг.

Содержание FeO и Fe2O3, по экспериментальным данным на действующих печах ДСПА № 1 и № 9, составляет соответственно 26 и 10 %. Так как применяется новая технология ведения плавки позволяющая снизить окисленность металла и шлака на 40 %, поэтому содержание FeO и Fe2O3 задается равным соответственно 16 и 6 %, что составляет 0,16Lш и 0,06Lш.

С учетом скачивания шлака формула количества шлака по расплавлении получится, кг:

SiO2 1,620 + 0,020х – 1,050 = 0,570 + 0,020х;

Al2O3 0,269 + 0,003x – 0,175 = 0,094 + 0,003x;

MnO 0,284 – 0,200 = 0,084;

MgO 0,609 + 0,020х – 0,400 = 0,209 + 0,020х;

CaO 2,147 + 0,530х – 1,250 = 0,897 + 0,530х;

Р2О5 0,238 + 0,0007х – 0,200 = 0,038 + 0,0007х;

S 0,021 + 0,001х – 0,015 = 0,006 + 0,001х;

Cr2O3 0,012 – 0,005 = 0,007;

FeO 0,16Lш;

Fe2O3 0,06Lш ;

Итого Lш = 0,22 Lш + 1,905 + 0,5747х.

Lш = (1,905 + 0,5747х): 0,78.

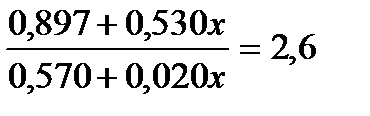

Второе уравнение составляем по желаемой основности, которую примем для короткого периода равной 2,6:

В =  .

.

0,897 + 0,530х = 1,482 + 0,052 х

0,478х = 0,585

х = 1,224х

Количество шлака:

Lш = (1,905 + 0,5747 · 1,224): 0,78 = 3,343 кг.

В таблице 15 рассчитан состав и количество шлака I периода.

Таблица 15 - Состав и количество шлака I периода

| Составляющие | Изменения | Масса, кг. | Содержание, % |

| SiO2 | 0,570 + 0,020 · 1,224 | 0,594 | 17,75 |

| Al2O3 | 0,094 + 0,003 · 1,224 | 0,098 | 2,93 |

| MnO | 0,084 | 0,084 | 2,50 |

| MgO | 0,209 + 0,020 · 1,224 | 0,233 | 6,97 |

| СаО | 0,897 + 0,530 · 1,224 | 2,547 | 46,27 |

| Р2О5 | 0,038 + 0,0007 · 1,224 | 0,039 | 1,16 |

Продолжение таблицы 15

| S | 0,006 + 0,001 · 1,224 | 0,007 | 0,21 |

| Cr2O3 | 0,007 | 0,007 | 0,21 |

| FeO | 0,16 · 3,343 | 0,534 | 16,00 |

| Fe2O3 | 0,06 · 3,343 | 0,200 | 6,00 |

| Lш | 4,343 | 100,00 |

Общее количество известняка:

2,358 + 1,224 = 3,582 кг.

Общее количество шлака:

4,343 + 5 = 9,343 кг.

Баланс железа первого периода приведен в таблице 16.

Таблица 16 - Баланс железа первого периода плавки

| Источники | Из Fe2O3, кг. | Из FeO, кг. |

| Доломит | 1,300 · 0,003 · 0,7 = 0,003 | - |

| Магнезитохромит | 0,100 · 0,100 · 0,7 = 0,007 | - |

| Известняк | 3,582 · 0,002 · 0,7 = 0,005 | - |

| Окалина скрапа | 0,241 · 0,7 = 0,169 | 0.109 · 0,78 = 0,085 |

| Итого | 0,184 | 0,085 |

| Потери со сбегающим шлаком | 0,325 · 0,7 = 0,228 | 1,380 · 0,78 = 1,076 |

| Содержится в шлаке | 0,200 · 0,7 = 0,140 | 0,534 · 0,78 = 0,416 |

| Итого | 0,368 | 1,492 |

| Переходит в сталь | 0,184 – 0,368 = - 0,184 | 0,085 – 1,492 = - 1,407 |

Количество окислившегося железа:

0,184 + 1,407 = 1,591 кг.

На окисление железа до Fe2O3 расходуется кислорода:

0,184 · 48 / 112 = 0,079 кг.

На окисление железа до FeO расходуется кислорода:

1,407 · 16 / 56 = 0,402 кг.

Поступит кислорода из атмосферы печи при удельном поступлении его

5 кг/ (м2 · ч), так как СО интенсивно выделяется из ванны:

5 · 50 · 2/2500 = 0,26 кг,

где 2 – продолжительность поступления кислорода в ванну за 1 период, ч;

50 – площадь пода одной камеры, м2.

Технический кислород должен ввести кислорода в ванну на 100 кг металлической шихты (при составе технического кислорода 95% О2 и 5% азота):

2,479 + 0,079 + 0,402 – 0,26 = 2,7 кг.

В первом периоде, когда ванна еще сравнительно мало и неравномерно прогрета, диффузионные процессы и транспортирование углерода в зону реакции замедлены, поэтому коэффициент усвоения подаваемого в ванну кислорода принят равным 0,9 (базовый вариант составляет 0,86).

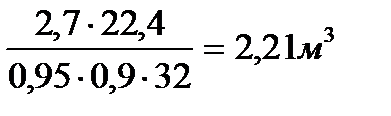

Расход технического кислорода составит:

Vкисл техн =  .

.

На 1 т металлической шихты потребуется технического кислорода 22,1 м3/т.

Расход чистого кислорода:

2,7 · 22,4 / 32 = 1,89 м3.

Расход чистого кислорода с учетом коэффициента усвоения:

1,89 / 0,9 = 2,1 м3.

Количество неусвоенного кислорода:

2,10 – 1,89 = 0,21 м3, или 0,30 кг.

Количество азота:

2,21 – 2,1 = 0,11 м3, или 0,137 кг.

Количество технического кислорода, поступающего в ванну:

2,7 + 0,3 + 0,137 = 3,137 кг.

Выход металла с учетом металла, запутавшегося в шлаке (10% количество сбегающего шлака):

100 – 2,46 – 1,591 – 0,7 – 0,35 – 0,4 – 0,5 = 92,999 кг,

где 2,46 – угар примесей;

1,591 – угар железа на получение окислов шлака, кг;

0,7 – загрязнения скрапа, кг;

0,35 – окалина скрапа, кг;

0,4 – миксерный шлак, кг;

0,5 – потери металла со сбегающим шлаком, кг.

Количество выделившихся газов из материалов найдем по таблице 17.

Таблица 17 − Количество выделившихся газов из материалов

| Источник | СО2 | Н2О |

| Загрязнений скрапа | - | 0,154 |

| Известняка | 3,582 · 0,415 = 1,486 | 0,028 |

| Доломита | 1,3 · 0,025 = 0,032 | 0,029 |

| Итого | 1,518 | 0,211 |

Материальный баланс первого периода представлен в таблице 18.

Таблица 18 − Материальный баланс первого периода плавки

| Поступило, кг | Получено, кг | ||

| Металлической шихты | 100,00 | Металла | 92,999 |

| Известняка | 3,582 | Корольков (потери металла в шлак) | 0,500 |

| Доломита | 1,300 | Шлака | 9,343 |

| Магнезитохромита | 0,100 | СО | 2,648 |

| Кислорода из атмосферы печи | 0,260 | СО2 | 1,518 |

Продолжение таблицы 18

| Технического кислорода | 3,137 | Н2О | 0,211 |

| Неусвоенного кислорода | 0,300 | ||

| Азота | 0,137 | ||

| SO2 | 0,008 | ||

| Fe2O3 и дым | 0,714 | ||

| Невязка | - 0,001 | ||

| Итого | 108,379 | 108,379кг |

2015-06-24

2015-06-24 411

411