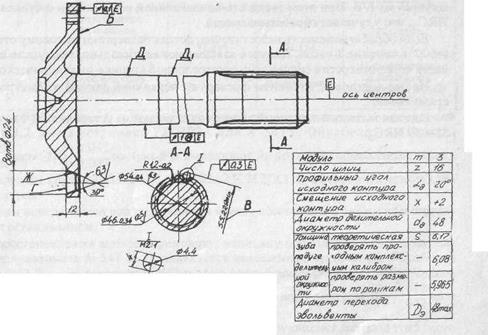

3.2.36. ШЕСТЕРНЯ ВЕДУЩАЯ ЗАДНЕГО МОСТА

Таблица 52

Карта дефектации шестерни ведущей заднего моста

| № По каталогу | Наименование | Материал | Твердость |

| 5320-2402017 | Шестерня ведущая заднего моста | Сталь 15хф | Hrc3 63 ±2 поверхности hrca 30 — 45 сердцевины |

| № дефекта | Обозначение | Возможный Дефект | Размеры, мм | |||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | ||||

| Трещины, сколы, выкрашивание на рабочих поверхностях | Браковать | |||||

| А | Износ диаметра под подшипник |  | 69,96 | 1. Наплавить 2. Осталивать 3. Напылить | ||

| Б | Износ диаметра под подшипник |  | 79,98 | Тоже | ||

| Г | Износ по ширине впадины шлица |  | 8,10 | 1. Наплавить с электроэрозионной обработкой 2. Установить шлицевую втулку | ||

| Д | Износ зубьев до толщине | Допускается боковой зазор в паре | Браковать | |||

| 0,25—0,33 | 0,5 | |||||

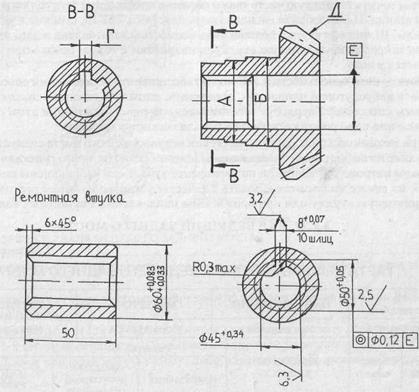

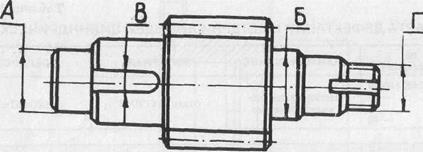

Рис.56. Дефекты шесьерни ведущей заднего моста

Основным дефектом Д шестерни ведущей заднего моста являются трещины, сколы и выкрашивание на рабочих поверхностях зубьев (рис.56). При наличии данных дефектов шестерни бракуются.

Второй основной дефект — это износ шлиц по ширине впадин. Восстановление по данному дефекту проводится в следующей последовательности. Изношенные участки шлиц наплавляют проволокой 51ХФА на сварочном полуавтомате. Твердость наплавки составляет 50—52 НК.СЭ. Наплавленные поверхности пескоструят с целью удаления шлаков и брызг сварки.

Формирование профиля шлицов проводится электроэрозионной обработкой, прожиг-копированием графитным электрод-инструментом.

Электрод имеет профиль обратной детали. Допуски размеров находятся в пределах 0,02 мм.

Данный метод обработки увеличивает твердость поверхности на две единицы по Роквеллу.

Можно восстановить шестерню заменой шлицевой части детали. Для этого следует расточить шлицевую часть таким образом, чтобы резец заглублялся ниже впадины шлица. Целесообразно использовать пластины Т5К10, стойкие к ударным нагрузкам. Шлицевая втулка должна быть полностью изготовлена и зацеменгпована. После запрессовки шлицевую втулку приваривают с торца, деталь при сварке помещается в воду.

Посадочные поверхности А и Б можно восстановить несколькими способами: наплавить вибродуговой наплавкой, осталивать, напылить газопламенным или плазменным способом. Твердость восстановленной поверхности при этом станет несколько ниже, но работоспособность детали останется высокой.

При механической обработке шестерни ведущей заднего моста следует обратить внимание на выбор схемы базирования. Целесообразно базировать деталь в трехша-риковом патроне с установкой по эвольвенте зуба. Если не изношены поверхности А и Б, их также можно использовать в качестве установочных при расточке детали под шлицевую втулку или при прожигании наплавленных шлицевых канавок.

3.2.37. ВАЛ ВЕДУЩИЙ ЗАДНЕГ О МОСТА

| Таблица 53 карта дефектации вала ведущего заднего моста№ по каталогу | Наименование материал | Твердость | ||||

| 5320-2402024 | Вал ведущий сталь 35хгса | Нксэ 43—49 | ||||

| № дефекта | Обозначение | Возможный дефект | Размеры, мм | |||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта ' | ||||

| Трещины или обломы | Браковать | |||||

| А | Износ шлиц по толщине | „-0,045 -0,120 | 7,75 | Наплавить | ||

| С рыв или износ резьбы м33х1,5-6§ | 1. Калибровать 2. Наплавить 3. Нарезать резьбу м30х1,5-6е | |||||

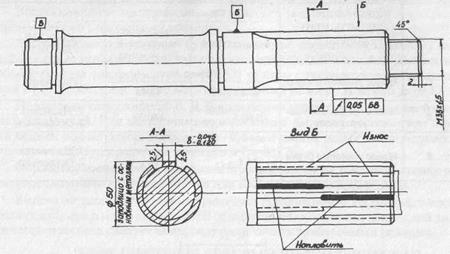

Износ шлицевого элемента происходит у 76 процентов деталей.

Восстановление шлицевого элемента вала ведущего заднего моста производится электродуговой наплавкой в среде углекислого газа. Наплавка производится полуавтоматом А547У на токарном станке с продольной подачей. Используется пружинная проволока 2-го класса 51ХФА  1,2.мм Твердость восстановленного шлицевого элемента — НКСэ 42—45.

1,2.мм Твердость восстановленного шлицевого элемента — НКСэ 42—45.

Для уменьшения деформаций желательно производить наплавкл в шахматном порядке. Деталь далее обрабатывается по следующей технологии.

Зачистить центра.

Рихтовать вал до биения не более 0,05 мм.

Рис.57. Дефекты вала ведущего заднего моста

Шлифовать нужный диаметр после наплавки заподлицо с основным металлом.

Фрезеровать шлицы дисковыми фрезами из твердого сплава ВК6 или ВК8 в номинальный размер.

При срыве резьбы  ; до 2-х ниток калибровать резьбу, при износе резь бы более 2-х ниток поверхность Б наплавить сварочной проволокой Св-08Г2С диаметром 1,2 мм и нарезать новую резьбу, либо нарезать резьбу ремонтного размера

; до 2-х ниток калибровать резьбу, при износе резь бы более 2-х ниток поверхность Б наплавить сварочной проволокой Св-08Г2С диаметром 1,2 мм и нарезать новую резьбу, либо нарезать резьбу ремонтного размера

3.2.38. СТАКАН ПОДШИПНИКОВ 5320-2402049

Таблица 54

Карта дефектации стакана подшипников

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 5320-3402049 | Стакан подшипников | ВЧ50 | НВ 150—190 |

| 1Ы,ММ | |||||

| № дефекта | Обозначение | Возможный ДЕФЕКТ | Предельно допустимый без ремонта | СПОСОБ РЕМОНТА | |

| Трещины или обломы | Браковать | ||||

| В | Износ посадочной поверхности под подшипник |  | 125,02 | 1. Напылить 2. Осталивать |

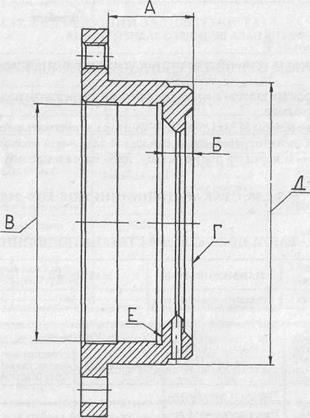

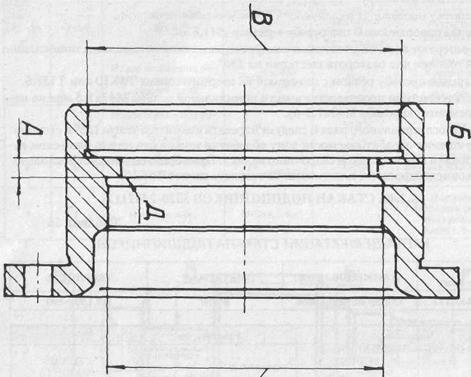

РИС.58. ДЕФЕКТЫ СТАКАНА ПОДШИПНИКА 5320-2402049

| № дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | ||

| номинальный | предельно допустимый без ремонта | СПОСОБ РЕМОНТА | |||

| Г | Износ упорного торца | Размер А: | Наплавить | ||

| 42,5+0,17 | 42,45 | ||||

| Д | Износ посадочной поверхности |  | 140,39 | 1. Напылить 2. Осталивать | |

| Е | Износ упорного бурта | Размер Б: | 1. Напылить 2. Осталивать | ||

| 13,9 |

Восстановление посадочных поверхностей под подшипники и упорного бурта производят по следующему маршруту.

Восстанавливают упорный бурт Г наплавкой проволокой ПАНЧ-11 диаметром 1,2 мм в среде углекислого газа на полуавтомате (УД-209 или А-547) с последующей обработкой на токарном станке (1М63) резцом с твердосплавной пластиной ВК6 или ВК8. Необходимо выдержать номинальный размер41  (рис.58).

(рис.58).

Напыление поверхностей В, Д, Е производят электрометаллизацией или газовой металлизацией. Под металлизацию выполняют расточку на токарном станке с занижением под металлизацию на 0,2—0,4 мм и рваной резьбовой поверхностью. Используют малоуглеродистые проволоки Св-08Г2С.

Обработку напыленных поверхностей выполняют на токарном станке резцами с твердосплавными пластинами ВК6 или ВК8 в номинальный размер.

Вместо металлизации можно применить осталивание в хлористых электролитах без предварительной механической обработки под покрытие, далее слой электролитического железа следует шлифовать или точить эльборовыми резцами.

3.2.39. ШЕСТЕРНЯ ВЕДУЩАЯ ЦИЛИНДРИЧЕСКАЯ

Таблица 55

Карта дефектации шестерни ведущей цилиндрической

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 5320-2402110-10 — 20 — 30 — 40 | Шестерня ведущая цилиндрическая | Сталь 25ХГНМТ | НКСэ62±2 |

| N9 дефекта | Обозначение | Возможный дефект | Размеры, мм | |||||||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | ||||||||

| Сколы и трещины | Браковать | |||||||||

| Выкрашивание рабочей поверхности зуба | Браковать | |||||||||

| Износ зубьев по толщине: 5320-2402110—10 |  | 10,015 | Браковать | |||||||

| —20 |  | 10,011 | Браковать | |||||||

| —30 |  | 10,018 | Браковать | |||||||

| —40 |  | 8,933 | Браковать | |||||||

| № Дефекта | Обозначение | Возможный Дефект | Размеры, мм | |||||||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | ||||||||

| А | Износ шейки под роликоподшипник цилиндрический |  | 45,0 | 1. Напылить 2. Хромировать 3. Осиливать 4. Наплавить | ||||||

| Б | Износ шейки под роликоподшипник конический |  | 53,97 | Тоже | ||||||

| В | Износ шпоночного паза |  | 13,80 | Фрезеровать шпоночный паз под углом 135° к старому | ||||||

| Г | Износ резьбы |  | 1. Наплавить 2. Нарезать ремонтную резьбу  | |||||||

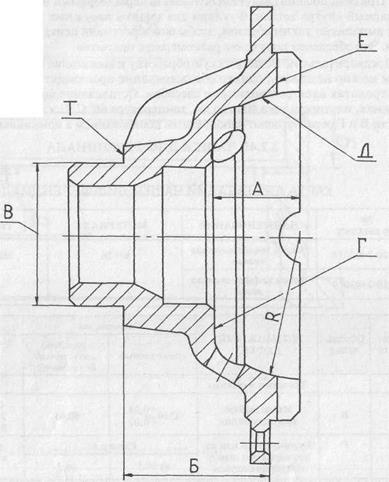

Рис.59. Дефекты шестерни ведущей цилиндрической

Восстановить шейки под цилиндрический и конический роликоподшипники можно несколькими способами. В связи с незначительным износом высокопроизводительны хромирование и твердое осталивание, равномерный износ поверхностей не требует механической обработки перед покрытием. Газопламенное напыление самофлюсующими порошками ПР-Н67х18С5Р5 обеспечивает твердость покрытия более  . Наконец, шейки можно наплавить проволокой 51ХФА в среде углекислого газа, будут получены толстые покрытия твердостью

. Наконец, шейки можно наплавить проволокой 51ХФА в среде углекислого газа, будут получены толстые покрытия твердостью  52-55. Далее восстановленные шейки А ч Б'(рис.59) шлифуют до номинальных размеров, указанных в карте дефектации. Обработку выполняют на круглошлифовальном станке кругами ПП500х63х203 91А25СМ27К11.

52-55. Далее восстановленные шейки А ч Б'(рис.59) шлифуют до номинальных размеров, указанных в карте дефектации. Обработку выполняют на круглошлифовальном станке кругами ПП500х63х203 91А25СМ27К11.

При смятии, забоинах на резьбе  резьбу калибруют резцом на универсальном токарном оборудовании. При срыве резьбы поверхность наплавляют проволокой Св-08Г2С. Первоначально следует заплавить пазы (2 шт.) на сварочном полуавтомате (А-547У), затем в автоматическом режиме наплавить резьбовую поверхность по диаметру.

резьбу калибруют резцом на универсальном токарном оборудовании. При срыве резьбы поверхность наплавляют проволокой Св-08Г2С. Первоначально следует заплавить пазы (2 шт.) на сварочном полуавтомате (А-547У), затем в автоматическом режиме наплавить резьбовую поверхность по диаметру.

Обработку производят в следующей последовательности: точат поверхность В под резьбу в размер  41,8 мм, фрезеруют пазы на универсальном фрезерном станке с использованием делительной головки для разворота шестерни на 180°, нарезают резьбу резцом с пластиной из твердого сплава Т5К10 или Т15К6.

41,8 мм, фрезеруют пазы на универсальном фрезерном станке с использованием делительной головки для разворота шестерни на 180°, нарезают резьбу резцом с пластиной из твердого сплава Т5К10 или Т15К6.

В мелкосерийном производстве вместо номинальной резьбы М42х1,5 можно нарезать ремонтную резьбу

При износе шпоночного паза В следует нарезать новый под углом 135° к старому. Для улучшения обрабатываемости зону обработки можно отпустить пламенем газовой горелки или наплавкой сварочного валика. При обработке следует воспользоваться концевой фрезой с пластинами из твердого сплава Т5К10.

3.2.40. СТАКАН ПОДШИПНИКОВ 5320-2402112

Таблица 56

Карта дефектации стакана подшипников

| № По каталогу | Наименование | Материал | Твердость |

| 5320-2402112 | Стакан подшипников | Вч50 | Нв 130—190 |

| N9 дефекта | Обозна-• чеиие | возможный | Размеры, мм | ||

| номинальный | предельно допустимый без ремонта | СПОСОБ РЕМОНТА | |||

| Трещины или обломы | Браковать | ||||

| В | Износ посадочного отверстия под подшипник |  | 123,81 | 1. Напылить 2. Осталивать | |

| г | Износ посадочного отверстия под подшипник |  | 110,01 | Тоже | |

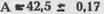

| д | Износ упорных буртов под подшипники | Размер А: | |||

| 7,7 | Тоже | |||

| Размер Б: | |||||

| 45,5+0,17 | 45,25 | Тоже |

Износ посадочных отверстий В и Г под подшипник (рис.60) восстанавливают металлизацией по следующему маршруту. На токарном станке производят расточку поверхностей В и Г под металлизацию с подрезкой упорного бурта А. Расточка должна обеспечить получение рваных резьбовых поверхностей с глубиной рисок 0,2— 0,3 и шагом 0,3—0,5 мм. Затем в печи выжигают масло при  в течение 1

в течение 1

часа с охлаждением на воздухе. Далее детали подвергают дробеструйной обработке (например, на установке 3842). Затем на наружные и торцевые поверхности надевают защитные приспособления, детали ставят на вращатель и наносят подслой толщиной 0,01—0,05 мм порошком "Алюник" или проволокой "Алюник-Н". Партия деталей не должна превышать 10шт., так как увеличение времени выдержки между нанесением основного слоя и подслоя приводит к уменьшению сцепляемости.

Рис.60. Дефекты стакана подшипников 5320-2402112

Основной слой толщиной 0,4—0,6 мм напыляют (например, на установке КЭМ-2) проволокой Св-08А Ø0,8 мм. Для уменьшения напряжений в слое охлаждение производят в песке.

После наращивания наружные и торцевые поверхности очищают от попавшего через защиту напыленного металла, калибруют резьбы М12х1,25 и М10х1,25. Далее на токарном станке производят расточку напыленного слоя с припуском 0,2 мм под последующее шлифование и подрезают торец Д в размер А 8-0,2 мм. Окончательную обработку поверхностей В и Г производят на внутришлифовальном станке.

Вместо металлизации можно применить осталивание в хлористых электроли тах. При осталивании следует использовать нерастворимый (графитовый) анод, помещаемый внутрь детали. Футляры для защиты наружных и торцевых поверхностей выполняют таким образом, чтобы они обеспечили центровку анода внутри детали. Это обеспечит получение равномерного покрытия.

Предварительную механическую обработку и выжигание масла перед осталиванием можно не делать, однако обезжиривание производят в горячих щелочных электролитах электрохимическим способом. Осталивание выполняют на обычных режимах, плотность тока 40 а/кв.дм, температура 60° С. После осталивания поверхности В и Г обрабатывают однократным шлифованием в номинальные размеры.

3.2.41. ЧАШКА ДИФФЕРЕНЦИАЛА

Таблица 57

Карта дефектации чашки дифференциала

| № По каталогу | Наименование | Материал | Твердость |

| 5320-2403018 | Чашка дифференциала правая | Вч50 | Ш! 220—281 |

| 5320-2403019 | Чашка дифференциала левая |

| № дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | ||

| номинальный | предельно допустимый без ремонта | СПОСОБ РЕМОНТА | |||

| Трещины и обломы | Браковать | ||||

| в | Износ шейки под подшипник |  | 80,01 | 1. Напылить 2. Наплавить 3. Осиливать | |

| г | Задиры, риски или износ торца под шайбу шестерни полуоси | Размер А: | Обработать в ремонтный размер | ||

| 49,2 | ||||

| Д | Задиры, риски или износ сферической поверхности под шайбы сателлитов | Размер Б: | Тоже | ||

| 80,4±0,05 | 80,5 | ||||

| Е | Износ отверстий под шипы крестовины |  | 28,1 | Обработать новые отверстия под утло^ 45° к старым | |

| ПРИМЕЧАНИЕ: КОНТРОЛИРОВАТЬ РАЗМЕР Б - 80 _о)3мм - |

Шейку В под подшипник (рис.61) и торец Т можно восстановить несколькими способами. Эффективна элсктродуговая металлизация проволокой Св-08Г2С Ø1,2 мм ГОСТ 2246-70 с последующим шлифованием шейки в номинальный размер

Рис.61. Дефекты чашки дифференциала

, лучше на торцекругло-шлифовальном станке (ЗТ160) кругами

, лучше на торцекругло-шлифовальном станке (ЗТ160) кругами

УП750х40х305 25А40НСМ26К5. Одновременно шлифуют торец Т, выдержав размер Б  . Изношенный торец Г под шайбу шестерни полуоси восстанавливают подрезкой в категорийный ремонтный размер 49,7+0,1 или 50,2+0,1. Под шестерню полуоси устанавливают соответствующую ремонтную шайбу 5320-2403051РН.

. Изношенный торец Г под шайбу шестерни полуоси восстанавливают подрезкой в категорийный ремонтный размер 49,7+0,1 или 50,2+0,1. Под шестерню полуоси устанавливают соответствующую ремонтную шайбу 5320-2403051РН.

Шейку В и торец Т можно восстановить вибродуговой наплавкой или наплавкой в среде углекислого газа малоуглеродистой проволокой Св-08 с подачей в зону горения дуги или непосредственно за нее охлаждающей жидкости. Для того, чтобы вынести зону отбеливания за зону обработки, поверхности В и Т заглубляют на 1—2 мм. Далее выполняют токарную обработку и шлифуют поверхность В.

Не представляет затруднений восстановить поверхности В и Т осталиванием с последующим шлифованием.

При износе отверстий под шипы крестовины и сферической поверхности под шайбы саттелитов у левой и правой чашек в сборе сверлят новые отверстия под углом 45е к старым с последующей расточкой в номинальный размер  ) или ремонтный (

) или ремонтный ( ) размер на 4-х шпиндельном полуавтомате (АМ 15867).

) размер на 4-х шпиндельном полуавтомате (АМ 15867).

Возможно производить эту операцию на расточном или сверлильном станке в кондукторе. Сферическая поверхность Д под шайбы сателлитов у вновь изготовленных отверстий Е под шипы крестовины остается неизношенной.

Если отверстия Е обработаны в ремонтный размер, при сборке применяют крестовины, шлифованные в ремонтный размер  . После расточки изношенной сферической поверхности Д под шайбы сателлитов в ремонтный размер Ø81,1±0,05 или81,6±0,05 при сборке дифференциала применяют ремонтные шайбы 5320-2403058РН соответствующего размера.

. После расточки изношенной сферической поверхности Д под шайбы сателлитов в ремонтный размер Ø81,1±0,05 или81,6±0,05 при сборке дифференциала применяют ремонтные шайбы 5320-2403058РН соответствующего размера.

3.2.42, КРЕСТОВИНА ДИФФЕРЕНЦИАЛА ЗАДНЕГО МОСТА

Таблица 58

Карта дефектации крестовины дифференциала заднего моста

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 5320-2403060 | Крестовина дифференциала заднего моста | Сталь 18ХГТ | НКСэ61±2 |

| N8 дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | ||

| номинальный | предельно допустимый без ремонта | СПОСОБ РЕМОНТА | |||

| Сколы и трещины на крестовине | Браковать | ||||

| А | Износ и задиры на поверхности шипов |  | 27,95 | 1. Обработать под ремонтный размер 27,5+0-ОЭ 2. Наплавить |

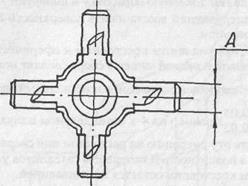

Крестовины дифференциала заднего моста (рис.62) с износом шипов не менее 027,7 шлифуют в ремонтный размер 027,5+0-03 на бесцентровошлифовальном станке кругами ПП 600X63/2x305 14А25НСТ16К15 по два шипа одновременно с переустановкой. Можно операцию шлифования производить на круглошлифовальном станке, предварительно заправив центровые фаски.

При восстановлении шипов с износом менее 027,5 применяют винтовую наплавку проволокой 2-го класса 51ХФА 01,2 мм на установке дуговой наплавки. Наплавку производят в среде углекислого газа, при этом каждый последующий виток должен перекрывать предыдущий на одну треть. Твердость наплавки 25—30 НКСэ. Далее обработку производят по следующей технологии.

Рис.62. Дефекты крестовины дифференциала заднего моста

Предварительно точат шипы на токарном станке с припуском на последующее шлифование 0,2 мм.

Шлифуют лыски с 2-х сторон в групповом приспособлении на плоскошлифовальном станке заподлицо с основным металлом.

3. Закаливают деталь при  в масле с последующим отпуском прив

в масле с последующим отпуском прив  течение 2-х часов.

течение 2-х часов.

4. Шлифуют шипы крестовины в номинальный размер  на бесцентровошлифовальном или круглошлифовальном станках.

на бесцентровошлифовальном или круглошлифовальном станках.

Перед шлифованием шипов на круглошлифовальном станке центровые фаски после термообработки необходимо зачистить.

3.2.43. ПОЛУОСЬ ЗАДНЕГО МОСТА

Таблица 59

Карта дефектации полуоси заднего моста

| № По каталогу | Наименование | Материал | Твердость | ||||

| 5320-2403070 | Полуось короткая правая | Сталь 47гт | Нксэ51— 59 | ||||

| 5320-2403071 | Полуось длинная левая | ||||||

| № дефекта | Обозначение | Возможный дефект | Размеры, мм | ||||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||||

| Сколы и трещины на полуоси | Браковать | ||||||

| Скручивание полуоси | Браковать | ||||||

| Погнутость полуоси | Биение поверхностей д и д 1 в центрах: | Править | |||||

| Не более 1 | 1,5 | ||||||

| Б | Погнутость «ьланца | Биение приваленного торца | 1. Править 2. Проточить торец фланца. При толщине фланца менее 1 1 мм приварить пластину или браковать | ||||

| Не более 0,1 | 0,1 | ||||||

| В | Износ шлиц по толщине | Размер по роликам | Наплавить | ||||

| 55,229 | 55,007 | ||||||

| Ж | Задиры и износ поверхности конусного отверстия под разжимные втулки | Смещение торца калибра относительно поверхности г: | 1. Зачистить 2. Заварить | ||||

| ±0,4 | 1,0 | ||||||

Рис.63. Дефекты полуоси заднего моста

Погнутость полуоси правят на гидравлическом прессе на призматических опорах, выдерживая биение привалочного торца Б относительно оси центров и радиальное биение поверхностей Д и Д1 согласно карте дефектации.

Далее при необходимости заваривают ручной или полуавтоматической сваркой задиры и износы поверхностей конусных отверстий под зажимные втулки.

2015-06-24

2015-06-24 2399

2399