с помощью ТВЧ, затем шлифуют до номи нального размера. Эффективно восстановление детали электромеханической обработкой. Для высадки используют твердосплавные пластины с углом в плане, равным 70°, ширина скругленной контактной части порядка 1,5 мм, подача в 3 раза больше. Обработка выполняется наложением тока до 1000 А напряжением порядка 1—2 В. Окончательная обработка производится сглаживанием либо шлифованием в номинальный размер.

Этими же способами могут быть восстановлены поверхности А и В. Если беговая дорожка Б не изношена, поверхности А и В можно восстановить хромированием.

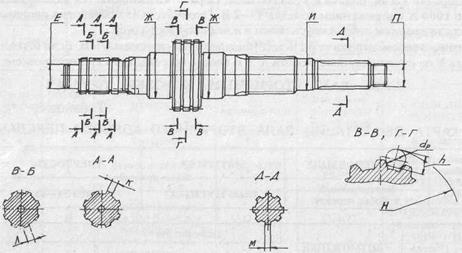

3.2.30. ВАЛ ВТОРИЧНЫЙ КОРОБКИ ПЕРЕДАЧ

Таблица 45

Карта дефектации вала вторичного коробки передач

| № По каталогу | Наименование | Материал | Твердость |

| 14.1701105 | Вал вторичный коробки передач | Сталь 15хгн2та | Нксэ 59—63 |

| № дефекта | Обозначение | возможный ДЕФЕКТ | Размеры, мм | ||||||||

| 1 номинальный | предельно допустимый без ремонта | СПОСОБ РЕМОНТА | |||||||||

| Трещины и сколы | Браковать | ||||||||||

| Е | Износ шейки под подшипники |  | 39,998 | 1. Хромировать 2. Осталивать 3. Напылить | |||||||

| 3,4 | ж | Износ шеек под ролики подшипников |  | 80,457 | Тоже | ||||||

| и | Износ поверхности под подшипник |  | 59,985 | То же | |||||||

| к | Износ шлицев |  | 9,25 | Наплавить | |||||||

| л | Износ шлицев |  | 9,84 | Наплавить | |||||||

| м | Износ шлицев |  | 8,87 | Наплавить | |||||||

| н | Износ зубьев муфты: — крайних венцов | Размер по  | роликам  | Наплавить | |||||||

| 126,44 | ||||||||||

| — среднего венца |  | 127,8 | |||||||||

| П | Износ резьбы М39х2-бе | 1 нитка более 1 нитки | Калибровать Наплавить | ||||||||

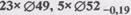

Рис.49. Дефекты вала вторичного коробки передач

Наибольший износ вторичного вала детали 14.1701105 происходит по шлицевому элементу под синхронизатор 4 и 5 передачи, так называемому замку (или утонению). Этот дефект имеет 72 процента ремфонда.

Для валов с односторонним износом шлицевого элемента применяется односторонняя наплавка проволокой 51ХФА Ø1,2 мм на полуавтомате А547-У в среде углекислого газа. Далее детали обрабатывают по следующей технологии:

1) зачистка центров, 2) шлифование наружного диаметра в зоне наплавки заподлицо с основным металлом, 3) фрезерование наплавленного шлицевого элемента в номинальный размер, 4) зачистка наплывов.

Утонение с восстанавливаемой стороны шлица не фрезеруют, используя в качестве замка утонение, оставшееся с неизношенной стороны шлицев.

Все валы проверяют на сопрягаемость кареткой синхронизатора 4 и 5 передачи дет. 14.1701156.

У валов с полным износом утонения после наплавки утонение фрезеруют с 2-х сторон. Операция фрезерования производится специальной-фрезерной головкой, оснащенной твердосплавной напайкой ВК6, ВК8. Твердость восстановленного шлицевого элемента НКС 52—53. При фрезеровании утонения применяют концевые фрезы с такой же напайкой.

При срыве или износе резьбы  не более 1 нитки следует калибровать резьбу плашкой. При износе резьбы более 1 нитки наплавить резьбу сварочной проволокой Св-08Г2С

не более 1 нитки следует калибровать резьбу плашкой. При износе резьбы более 1 нитки наплавить резьбу сварочной проволокой Св-08Г2С  1,2, затем точить под резьбу и нарезать новую резьбу. В мелкосерийном производстве можно обработать поверхность П под резьбу

1,2, затем точить под резьбу и нарезать новую резьбу. В мелкосерийном производстве можно обработать поверхность П под резьбу  Среди посадочных мест наибольший износ имеют шейки под роликоподшипники

Среди посадочных мест наибольший износ имеют шейки под роликоподшипники  . Характер износа: следы проворота роликоподшипника, наклеп на шейке, следы сплавления роликоподшипника с шейкой.

. Характер износа: следы проворота роликоподшипника, наклеп на шейке, следы сплавления роликоподшипника с шейкой.

Для восстановления шеек применимы газопламенное напыление с оплавлением, электроконтактная наплавка порошком с последующим шлифованием в номинальный размер кругами 91А40СМ1. Шейки можно шлифовать "как чисто", затем хромировать или осталивать с припуском на последующую механическую обработку.

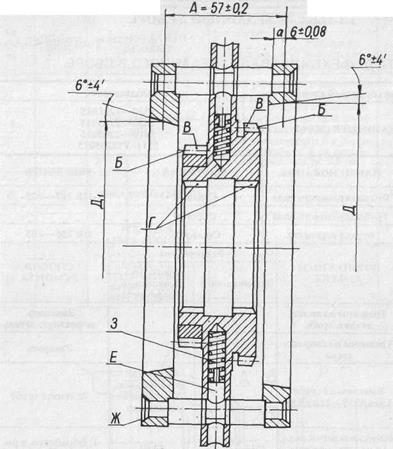

3.2.31. СИНХРОНИЗАТОР 4 и 5 ПЕРЕДАЧ

Таблица 46

Карта дефектаци1/1 синхронизатора 4-5 передач

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ |

| 14.1701156 | Каретка синхронизатора | Сталь 15ХГН2ТА ГОСТ4543-71 | НКСЧ 59—63 О |

| 14.1701158 | Кольцо фрикционное 4 передачи | ЛМЦСКА58-2-2-1-1 ТУ 48-21-15-77 | НВ 130—165 |

| 14.1701159 | Кольцо фрикционное 5 передачи | ЛМЦСКА58-2-2-1-1 ТУ 48-21-15-77 | НВ 130—165 |

| 14.1701173 | Палец блокирующий | ||

| 14.1701191 | Пружина фиксатора |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||

| 14.1701156 — каретка | |||||

| Б | Износ, забоины, смятие торцев зубчатых муфт | 0,3 | Заменить муфту | ||

| В | Износ зубьев муфты по толщине | Со следами износа | Заменить муфту | ||

| Г | Износ шлиц по ширине |  | 11,0 | 1. Наплавить 2. Запрессовать шлицевую втулку | |

| 14.1701158 14.1701159 —кольца фрикционные |

| №Дет фекта | Обозначение | Возможный дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||

| Дх,д | Износ конусных поверхностей фрикционных колец | А = 57+0,2 д-130 а - 6±0,08 д, -114 | А-56 а-5,5 | Накатать канавку | |

| 14.1701171 — сухарь фиксатора | |||||

| Е | Износ сферы | Браковать | |||

| 14.1701173 — палец блокирующий | |||||

| Ж | Износ, смятие рабочей поверхности | Браковать | |||

| 14.1701.191 — пружина фиксатора | |||||

| Облом, потеря упругости | Браковать |

Перед восстановлением синхронизатор необходимо разобрать и ггродефектовать.

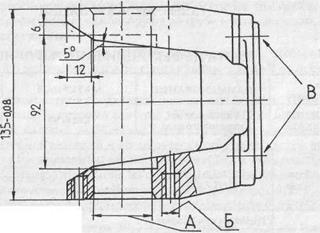

Наиболее часто у каретки синхронлзатора возникает износ зубьев зубчатой муфты 5 передачи (рис.50). Муфту отпускают на установке ТВЧ и протачивают под запрессовку новой муфты, изготовленной из детали 15.1770194 или из цементуемой стали (15ХГН2ТА, 18ХГТ, ЗОХГТ). Муфты, изготовленные из этих сталей, должны цементоваться, калиться в штампах и пройти отпуск при 220° С в течение часа.

Новую муфту 5-й передачи фиксируют в 3—5 точках штифтами или приваривают. В последнем варианте необходимо предусмотреть на венце и оставшейся части каретки фаски, а сварку выполняют с погружением деталей в воду. Далее участки, где производилась сварка, протачивают заподлицо с торцом каретки.

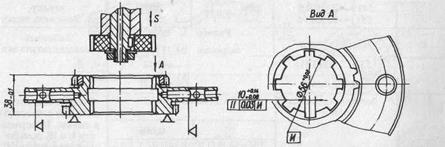

При износе шлиц Г каретки синхронизатора по толщине их наплавляют проволокой 51ХФАØ1,2 мм, затем прожигают на электроэрозионном станке электродом из графита. Базировать деталь следует так, как показано на рис. 51.

Можно восстановить деталь, не подвергавшуюся ремонту, заменой зубчатой муфты, расточкой и запрессовкой шлицевой втулки.

Далее синхронизатор следует собрать. Пальцы запрессовывают до упора, развальцовывают на гидравлическом прессе с двух сторон сферойØ120 мм с усилием порядка 500 кН.

Если фрикционные кольца изношены, синхронизатор устанавливают на токарный станок в приспособлении с базированием за пальцы блокирующие. На поверхностях Д и Д^ раскатывают канавки, затем протачивают, выдерживая указанные на рис.50 параметры.

Восстановленные синхронизаторы следует проверить на статическое усилие 2,8-4,2 кН. Конические поверхности фрикционных колец проверяют на краску конусным калибром, пятно контакта должно быть не менее 65 процентов рабочей поверхности конуса.

Рис.50. Дефекты синхронизатора 4 и 5 передач

Рис. 51. Базирование каретки синхронизатора при обработке шлиц

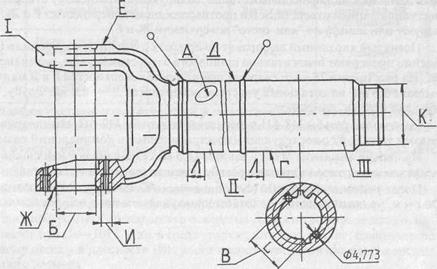

3.2.32 ВАЛ КАРДАННЫЙ В СБОРЕ

Таблица 47

Карта дефектации вала карданного в сборе

| Наименование сборочной единицы -Обозначение | |||||

| 5320—2201015 ВАЛ КАРДАННЫЙ В СБОРЕ 5410—2205015 5511-972205015 | |||||

| № по каталогу | НАИМЕНОВАНИЕ МАТЕРИАЛ ТВЕРДОСТЬ | ||||

| 1.5320—2205022 | Вилка карданного вала Сталь 35 НВ217 — 255 | ||||

| 1.5320—3305018 | Труба карданного вала Сталь 20 | ||||

| 3.5320—2205105 | Втулка шлицевая Сталь 40Х НВ 255 — 285 | ||||

| № дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | СПОСОБ РЕМОНТА | |

| Номинальный | Предельно допустимый без ремонта | ||||

| Трещины на вилке, втулке, трубе | Заменить Дефектную деталь | ||||

| Трещины по сварным шва ч | Заварить | ||||

| А | Вмятины на трубе (для 5320— 2205015) | Глубиной дозммколич. 5 шт. Общей площадью 10 см2 | Заменить трубу | ||

| Б | Износ отверстий вилки под подшипник: 5320—2201015 5320—2205015 5410—2205015 5511—2205015 |  | 39,04 | 1. Обработать в ремонтный размер 2. Запрессовать втулку 3. Заменить вилку | |

| 50,04 | ||||

| В | Износ шлицев | Размер Ь по шарикам 04.773 | Заменить шлицевую ВТУЛКУ | ||

| -5320 -2201015 | 49.72 | ||||

| -других валов | 50.727 | ||||

| | | Погнутость дисков вилки | Несоосность отв. Б | Отверстия Б расточить или развернуть в линию. Поверхности Е и Ж шлифовать или фрезеровать "как чисто" | ||

| 0,006 | |||||

| Погнутость Е и Ж | |||||

| ОД |

| № дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | СПОСОБ РЕМОНТА | |

| номинальный | предельно допустимый без ремонта | ||||

| Погнутость карданного вала | Допуск радиального биения поверхностей Г и Д 0,5 мм на расстояниях Л-25 мм от сварных швов при установке вала по от-верстиям Б, шлицевому отверстию и поверхностям Е и Ж, би-юние повехности Д на осталв-.ных участках до 0.8 мм | 1. Править 2. Заменить трубу | |||

| И | Износ резьбы М8-6Н | 1. Заварить 2. Нарезать резьбу М9-6Н | |||

| К | М70*1,5-6 (5320—2201015) | До 2-х ниток | 1. Наплавить 2. Заменить шлицевую втулку | ||

| М85*1,5-8 (5320—2205015 5410—2205015 5511—2205015) |

Рис.52. Дефекты вала карданного в сборе

Технологический процесс восстановления вала карданного в сборе начинают с проверки износа шлицев втулки. При установке по шарикам  4,773 мм размер Ь не должен превышать 49,72 мм для детали 5320-2201015 и 59,727 - для дугах валов. Втулки с износами шлиц выше указанных пределов заменяют. Операцию производят на токарном станке, вал базируют по трубе в неподвижном люнете, втулку отрезают по месту сварки.

4,773 мм размер Ь не должен превышать 49,72 мм для детали 5320-2201015 и 59,727 - для дугах валов. Втулки с износами шлиц выше указанных пределов заменяют. Операцию производят на токарном станке, вал базируют по трубе в неподвижном люнете, втулку отрезают по месту сварки.

Приваривая новую шлицевую втулку, необходимо проследить, чтобы отклонение общей оси отверстий Б от плоскости симметрии впадины шлица В не превышало 3».

Дефектацию вилки производят в следующей последовательности. Сначала индикатором промеряют размер Б, который для вала 5320—2201015 не должен превышать 39,04, а для-з других валов, — 50,04 мм. Затем в отверстия Б устанавливают ложный палец с индикаторной головкой,и промеряется погнутость дисков вилки (Е и Ж), которая не должна превышать 0,1 мм. Вилки с износами и погнутостью выше указанных пределов растачивают в линию на вертикально-расточном станке или развертывают на проход комбинированной разверткой до диаметра  или

или  мм. Стаканы игольчатых подшипников осталивают, затем обрабатывают бесцентровым шлифованием до диаметра

мм. Стаканы игольчатых подшипников осталивают, затем обрабатывают бесцентровым шлифованием до диаметра  или

или  мм. Вместо осталивания можно использовать газопламенное или плазменное напыление. Можно воспользоваться ремонтными втулками, как это описано ниже в технологических рекомендациях к вилке-фланцу.

мм. Вместо осталивания можно использовать газопламенное или плазменное напыление. Можно воспользоваться ремонтными втулками, как это описано ниже в технологических рекомендациях к вилке-фланцу.

При погнутости дисков карданный вал устанавливают на вертикально-фрезерный или плоскошлифовальный станок, базируясь по шлицевому отверстию втулки, восстановленным отверстиям Б и противолежащим поверхностям Е и Ж, далее фрезеруют или шлифуют "как чисто" поверхности Ж и Е.

Погнутый карданный вал правят на призмах с установкой на концах трубы, а его биение проверяют относительно шлицевого отверстия втулки, поверхностей Б, Е и Ж. На расстоянии 25 мм от сварных швов биение поверхностей Г и Д не должно превышать 0,5 мм, на остальных участках поверхности Д — 0,8 мм. Трубу, не пригодную для правки, заменяют.

Сорванные резьбы М8-6Н перерезают на резьбы М9-6Н или заваривают электродами типа Э-42 с последующим восстановлением в номинальный размер.

Изношенные резьбы М70х1,5 и М85х1,5 восстанавливают наплавкой в среде углекислого газа, затем нарезают резьбу номинального размера.

После ремонта карданный вал динамически балансируют с точностью до 70 г*см, уравновешивающие шайбы приваривают к поверхности Д.

3.2.33. ВИЛКА-ФЛАНЕЦ

Таблица 48

Карта дефектации вилки-фланца

| № По катдлогу | Наименование | Материал | Твердость |

| 5320-2201023 5320-2205023 | Вилка-фланец карданного вала | Сталь 45 | Нв 217—255 |

| Размс | |||||

| № дефекта | Обозначение | возможный ДЕФЕКТ | номинальный | 11 редельно допустимый без ремонта | СПОСОБ РЕМОНТА |

| Трещины или обломы | Браковать | ||||

| А | Износ отверстия под подшипник: для 5320— 2201023 |  | 39,02 | 1. Развернуть в ремонтный размер 2. Наплавить | |

| для 5320-2205023 |  | 50,02 | 3. Запрессовать втулку | ||

| Б | Срыв резьбы М8-6Н | До 2-х ниток | 1. Нарезать резьбу М9-6Н 2. Заварить | ||

| В | Износ отверстий под болты крепления: -для 5320-2201023 |  | 14,7 | Заварить | |

| -для 5320-2205023 |  | 16,7 | Заварить |

Основной дефект детали: износ отверстий А под подшипники. Отверстия развертывают напроход комбинированной разверткой с двумя направляющими (по старому и новому отверстиям) до диаметра  илимм.

илимм.  Стаканы

Стаканы

игольчатых подшипников осталивают, затем обрабатывают бесцентровым шлифованием до диаметра  или

или  мм. Вместо осталивания можно использовать газопламенное или плазменное напыление стаканов подшипников.

мм. Вместо осталивания можно использовать газопламенное или плазменное напыление стаканов подшипников.

При больших программах производства отверстия А можно восстанавливать наплавкой проволоками Св-10ГС и др. в среде углекислого газа. Далее, базируясь по центрирующему пояску и плоскости (В), растачивают отверстия дважды на проход до номинального размера.

Допускается восстановление отверстий А ремонтной втулкой. Отверстия А зенкеруют зенкером с направляющей, затем развертывают до диаметра  или

или

мм. Следует изготовить втулки размерами

мм. Следует изготовить втулки размерами  или

или

мм. Втулки запрессовывают, прихватывают с обратной стороны электросваркой, затем развертывают так, как сказано выше, до номинального размера.

мм. Втулки запрессовывают, прихватывают с обратной стороны электросваркой, затем развертывают так, как сказано выше, до номинального размера.

Рис.53. Дефекты вилки фланца

При износе или срыве резьбы Б нарезают ремонтную резьбу М9-6Н либо заваривают резьбу с последующим ее восстановлением до номинального размера.

Изношенные отверстия В заваривают и высверливают по кондуктору до номинального размера.

3.2.34. КРЕСТОВИНА КАРДАННОГО ВАЛА

Таблица 49

Карта дефектами крестовины заднего вала

| № По каталогу | Наименование | Материал | Твердость |

| 5320—2201030 | Крестовина карданного вала | Сталь 58 (55пп) | Нксэ 61—67 |

| 5320—2205030 | Сталь 20хгнтр | Нксэ 61—66 |

| № дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | ||

| номинальный | предельно допустимый без ремонта | СПОСОБ РЕМОНТА | |||

| Трещины или обломы | Браковать | ||||

| В | Износ шипов: | Размер А | |||

| 5320-2201030 |  | 24,94 | Наплавить | ||

| 5320-2205030 |  | 33,58 | |||

| Бринелирование | Визуально отсутствует |

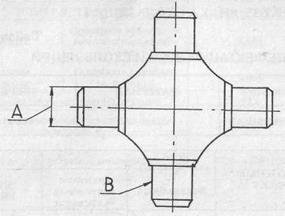

Рис.54. Дефекты крестовины карданного вала

При восстановлении крестовин должны быть выдержаны следующие технологические требования: нецилиндричность шипов не более 0,006 мм, отклонение осей от положения в одной плоскости должно бытьне более 0,3 мм, несоосность шипов не более 0,01 мм, неперпендикулярность осей не более 0,2 мм, шероховатость Ка поверхности В (рис.54) не хуже 0,32 мкм по ГОСТ 2789-73. Поскольку в основном производстве шипы крестовины шлифуются на бесцент ровошлифовальном станке по 2 шипа одновременно, для обработки на круглошли-фовальном станке необходимо подготовить новую установочную базу — центра. Для этого отверстия в торцах шипов протачивают "как чисто" резцами Т15К6 или шлифуют, базируя деталь по поверхности В. Если есть возможность провести операцию на бесцентровошлифовальном станке, подготовку новой базы опускают.

Изношенные шипы крестовины восстанавливают наплавкой проволокой 2-го класса ЗОХГСА или 51ХФА Ø1,2 мм в среде углекислого газа. Можно использовать установки УД-209 или А-54 7У. При наплавке каждый последующий слой должен на треть перекрывать предыдущий. Далее шипы протачивают, оставляя припуск на окончательную обработку по 0,2 мм на сторону. Затем производят высокочастотную закалку шипов. Далее шипы шлифуют в номинальный размер А

и

и  мм соответственно для деталей 2201030 и 2205030 на круглошлифовальном или бесцентровошлифовальном станках.

мм соответственно для деталей 2201030 и 2205030 на круглошлифовальном или бесцентровошлифовальном станках.

3.2.35. ВИЛКА СКОЛЬЗЯЩАЯ

Таблица 50

Карта дефектации вилки скользящей

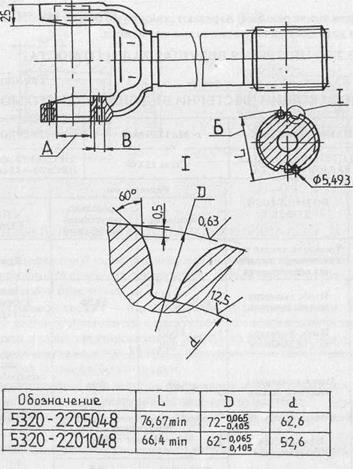

| № По каталогу | Наименование | Материал | Твердость |

| 5320-2201048 | Вилка скользящая | Сталь 45 | Нв 217-255 |

| № дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | ||

| номинальный | предельно допустимый без ремонта | СПОСОБ РЕМОНТА | |||

| Трещины или обломы | Браковать | ||||

| А | Износ отверстия под подшипник | „.,0+0,012 039-0,027 | 39,02 | 1. Развернуть в ремонтный размер 2. Наплавить. 3. Запрессовать втулку | |

| Б | Износ шлицев | 66,4 | 66,25 | Наплавить | |

| В | Срыв резьбы М8-6Н | До 2-х ниток | 1. Нарезать резьбу М9-6Н 2. Заварить |

Изношенные шлицы Б (рис.55) наплавляют проволокой 51ХФА 01,2 мм на полуавтомате (например, А-547У). Достаточно наплавку производить с одной стороны шлица. Затем производят отпуск детали при 600°С в течение 2 час., протачивают, срезая наплывы на шлицевои части, и нарезают новые шлицы, как показано на рис.55. Обработку шлиц удобно производить на зубофрезерных станках червячными модульными фрезами.

Параметры шлиц приводятся в табл.51.

Таблица 51

Параметры шлиц вилки скользящей

| Номер дет а ли | 5320—2201048 | 5320—2205048 |

| Модуль | 2,5 | 2,5 |

| Число шлиц | ||

| Профильный угол исходного контура | 15° | 15° |

| Смещение исходного контура | +1,5 | +1,5 |

| Диаметр делительной окружности | ||

| Толщина: теоретическая | 4,731 | 4,731 |

| НОМЕР ДЕТАЛИ | 5320—2201048 | 5320—2205048 | |

| зуба по дуге делительной окружности | Проверять проходным комплексным калибром | 4,681 | 4,681 |

| Проверять размером по роликам | 4,561 | 4,596 | |

| Диаметр перехода эвольвенты не более | 53,6 | 63,6 | |

Чистота поверхности боковых сторон шлица (вдоль шлица)  | 2,5 | 2,5 | |

| Номер сопрягаемой детали | 5320-2201053 | 5320-2205105 |

Рис. 55. Дефекты вилки скользящей

При износе отверстий А под подшипники их развертывают напроход разверткой с двумя направляющими (по старому и обработанному отверстиям) до  мм. Стаканы игольчатых подшипников осталивают или напыляют, затем обрабатывают да бесцентровошлифовальном станке до

мм. Стаканы игольчатых подшипников осталивают или напыляют, затем обрабатывают да бесцентровошлифовальном станке до  . При больших программах производства отверстия наплавляют, затем растачивают дважды на проход, базируясь по шлицевой части вилки и прилегающей к отверстию А плоскости.

. При больших программах производства отверстия наплавляют, затем растачивают дважды на проход, базируясь по шлицевой части вилки и прилегающей к отверстию А плоскости.

Допускается восстановление отверстий А ремонтной втулкой. Отверстия А зенкеруют с направляющей, затем развертывают до  мм. Далее прессуют втулки размером

мм. Далее прессуют втулки размером  , втулки прихватывают с обратной стороны электросваркой, затем развертывают так, как сказано выше, до

, втулки прихватывают с обратной стороны электросваркой, затем развертывают так, как сказано выше, до  мм.

мм.

При износе или срыве резьбы В нарезают ремонтную резьбу М9-6Н либо заваривают, сверлят и нарезают резьбу номинального размера.

2015-06-24

2015-06-24 1774

1774