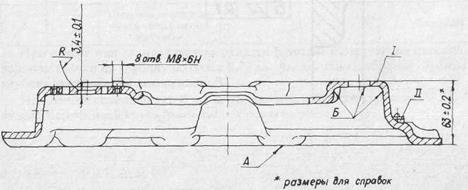

Рис.40. Дефекты кожуха сцепления

Обработку детали начинают с восстановления плоскости А. В качестве базы притокарной обработке используют плоскость 1 и отверстия под стяжные болты.

Наплавку и сварку кожуха производят проволокой Св-08ГС в среде углекислого газа на полуавтомате А-547 У или вручную электродами Э-42.

Дисбаланс устраняют при статической балансировке приклепкой пластин

3.2.22. ДИСК ВЕДОМЫ И СЦЕПЛЕНИЯ В СБОРЕ

Таблица 37

Карта дефектации диска ведомого сцепления

| № По каталогу | Наименование | Материал | Твердость |

| 14.1601.130 | Диск ведомый сцепления в сборе |

| № де- фекта | Обозна- чение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | ||

| номинальный | допустимый | СПОСОБ РЕМОНТА | |||

| без ремонта | |||||

| Б | Обломы, трещины, износ фрикционных накладок до заклепок | Заменить фрикционные накладки | |||

| Ж,И | Ослабление заклепок крепления фрикционных накладок крепления ступицы | Заменить заклепки | |||

| К | Поломка пружины демпфера | Заменить пружину | |||

| Е | Износ боковых поверхностей шлиц |  | 50% толщины | Заменить ступицу | |

| ступицы | |||||

| Коробление фрикционных поверхностей | Биение повер- хностей Б при установке по боковым поверхностям щлицЕ не бо- лее 0,5 | ||||

| Б | Править | ||||

| Л | Трещины, обломы | Заменить | |||

| ведомою диска |

Технические требования к отремонтированной сборочной единице:

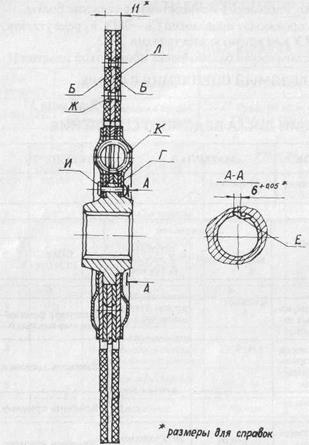

Головки заклепок должны чередоваться с разных сторон ведомого диска. Фрикционные накладки должны плотно прилегать к поверхностям ведомого диска.

Утопание головок заклепок относительно поверхностей Б не менее 1,5 мм.

Не параллельность поверхностей трения Б не более 0,2 мм.

Ри.с. 41. Дефекты диска ведомого сцепления

Необходимо проследить, чтобы поверхности фрикционных накладок не были замаслены. Попадание смазочного материала на поверхности трения приводит к пробуксовыванию сцепления. Удалить смазочные материалы с поверхности фрикционных накладок можно промывкой в бензине.

Коробление ведомых дисков приводит к тому, что сцепление "ведет". Ведомые диски, имеющие коробление, следует править или заменить.

3.2.23. МУФТА ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ В СБОРЕ

Таблица 38

Карта дефектации муфты выключения сцепления в сборе

| № По каталогу | Наименование | Материал | Твердость |

| 14.1601. 180сб | Муфта выключения сцепления в сборе | Сч21 сталь 40х | Нв 170—241 нкс, 54—58 |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||

| Т | Трещины, обломы корпуса муфты | Браковать | |||

| Г | Износ поверхности отверстия под хвостовик крышки заднего подшипника первичного вала коробки передач |  | 55,3 | 1. Остал икать 2. Напылить | |

| И | Износ рабочей поверхности в сухаря |  | 3,5 | Заменить'сухарь | |

| У | Ослабление посадки сухаря |  | Обеспечить посадку сухаря в корпус муфты с натягом 0,005 мм | ||

| Т | Задир, неравномерный износ торца наружной обоймы подшипника по месту сопряжения с упорным кольцом | Обработать до выведения следов износа | |||

| Щ | Разрушение, ослабление посадки, заедание при вращении наружной обоймы подшипника | Заменить подшипник | |||

| Д | Задир, износ поверхности шейки кортса муфты под подшипник |  | 69,99 | 1. Осталивать 2. Напылить | |

| А | Износ, срыг, резьбы кг 1/8"ост 37.001.3и-83 | 1. Заглубить резьбу 2. Установить ввертыш |

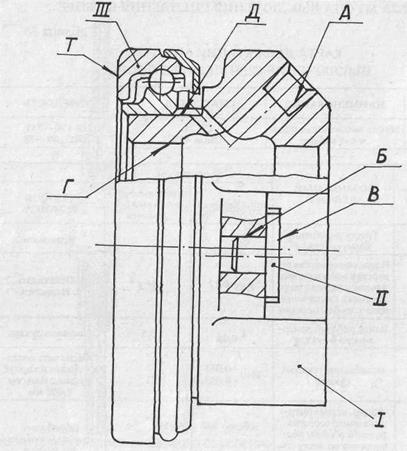

Изношенные сухари заменяют. Если ослабла посадка сухарей по поверхностям Б, сухари изготавливают по месту с натягом 0,005 мм.

При наличии дефектов на поверхностях Г или Д подшипник III снимают.

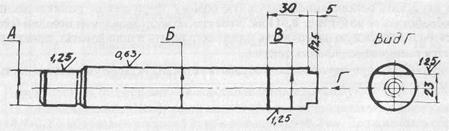

Рис.42. Дефекты муфты выключения сцепления

Далее, если необходимо, осталивают поверхность Г с использованием нерастворимых (графитовых) внутренних анодов и шлифуют поверхность Г до диаметра 55+0,12 мм, базируясь по поверхности Д. Затем, если требуется, осталивают наружную поверхность Д по обычной технологии, за базу при шлифовании берут поверхность Г.

Если есть оба дефекта (Г и Д), можно воспользоваться следующей технологией. Поверхность Д наплавляют проволокой Св-08 вибродуговым способом или в среде защитных газов с подачей охлаждающе)I жидкости в зону наплавки или непосредственно за ней. Покрытие протачивают, поправляя "как чисто" прилегающий торец корпуса, затем шлифуют в размер  мм. Деталь базируют на разжимной оправке по поверхности Г.

мм. Деталь базируют на разжимной оправке по поверхности Г.

При наплавке поверхность Г дает усадку, ее можно поправить разверткой до Ø55+0,12 мм.

Изношенный торец Т подшипника шлифуют "как чисто" на плоскошлифовальном станке.

При сборке подшипник запрессовывают до упора. Выемка во внутренней обойме подшипника должна быть совмещена с отверстием в корпусе муфты.

3.2.24. ВАЛ ВИЛКИ ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ

Таблица 39

Карта дефектации вала вилки выключения сцепления

| № По каталогу | Наименование | Материал | Твердость |

| 14.1601.215 | Вал вилки выключения сцепления | Сталь 40х |  26—31,8; шеек под вилку — нксэ48,4— 61 26—31,8; шеек под вилку — нксэ48,4— 61 |

| № Дефекта | Обозначение | Возможный Дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый без ремонта | Сносов ремонта | |||

| В | Смятие, срез шлиц | Браковать | |||

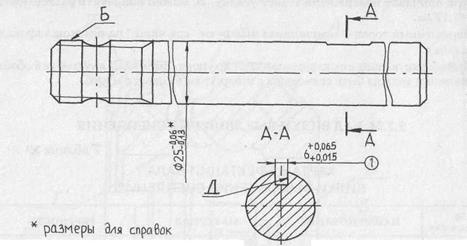

| Д | Смятие шпоночного паза |  | 6,1 | Нарезать новый шпоночный паз |

Восстанавливать шлицевые поверхности детали экономически нецелесообразно. В случае износа шпоночного паза нарезать новый паз под углом 120—180° к старому. Для обработки детали воспользоваться твердосплавным инструментом.

Рис.43. Дефекты вала вилки выключения сцепления

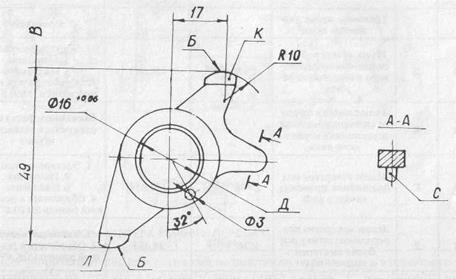

3.2.25. РЫЧАГ ОТЖИМНОЙ ВЕДУЩЕГО СРЕДНЕГО ДИСКА

Таблица 40

Карта дефектации рычага отжимного ведущего среднего диска

| № По каталогу | Наименование материал | Твердость |

| 14.1601.300 | Рычаг отжимной сталь 20хга ведущего среднего диска | Цементованного слоя нксч 56-60 |

| № дефекта | Обозначение | Возможный Дефект | Размеры, мм | Способ ремонта | |

| Номинальный | Предельно допустимый без ремонта | ||||

| К, л | Трещины, сколы, облом тела опорных пят, облом типа | Браковать | |||

| Д | Износ отверстия |  | 16,105 | Запрессовать втулку | |

| Б | Износ поверхностей опорных пят | Размер в равен: 49 48,4 | Наплавить |

Основной дефект детали — износ поверхностей Б. Восстановить их можно ручной наплавкой электродами Т-590. Затем, базируясь по отверстиям  и 3 мм, шлифуют опорные пяты на плоскошлифовальном станке профилированным кругом, выдерживая расстояние В между пятами 49 мм (рис.44).

и 3 мм, шлифуют опорные пяты на плоскошлифовальном станке профилированным кругом, выдерживая расстояние В между пятами 49 мм (рис.44).

При износе отверстия Д деталь рассверливают твердосплавным инструментом до 018+0 06 мм и запрессовывают цементованную втулку из стали 20.

Рис. 44. Дефекты рычага отжимного ведущего среднего диска

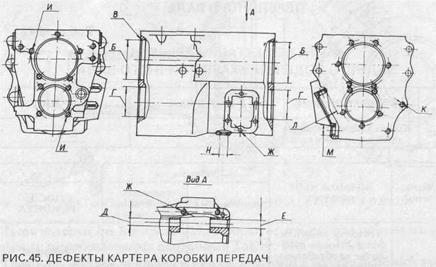

3.2.26. КАРТЕР КОРОБКИ ПЕРЕДАЧ

Таблица 41

Карта дефектации картера коробки передач

| № По каталогу | Наименование | Материал | Твердость |

| 14.1701015 | Картер коробки передач | Сч21 | Нв 170-221 |

| № дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | номинальный | 1Ы, ММ | |

| предельно допустимый без ремонта | СПОСОБ РЕМОНТА | ||||

| Трещины, не проходя- | |||||

| щие через отверстия | |||||

| под подшипники, ось блока шестерен задне- | Заварить | ||||

| го хода и крепежные | |||||

| отверстия |

| № дефекта | Обозначение | возможный ДЕФЕКТ | Размеры, мм | ||

| номинальный | допустимый без ремонта | СПОСОБ РЕМОНТА | |||

| Трещины, кроме указанных вы те | Браковать | ||||

| Б | Износ отверстий под подшипники первичного и вторичного валов |  | 150,063 | 1. Электронатирание 2. Напылить 3. Наплавить 4. Обработать в ремонтный размер 0150,5+0'04 | |

| В | Износ торца картера от стопорного кольца подшипника первичного вала | Выполнить фаску с последующей установкой втулки | |||

| Г | Износ отверстия под подшипник промежуточного вала |  | 120,054 | 1. Электронатирание 2. Напылить 3. Наплавить 4. Обработать в оемонт-ный размер  | |

| д | Износ отверстия под переднюю шейку оси блока шестерен заднего хода |  | 26,033 | 1. Установить втулку 2. Обработать в оемонтный размер  | |

| Е | Износ отверстий под заднюю шейку оси блока шестерен заднего хода |  | 32,039 | 1. Установить втулку 2. Обработать в оемонт-ный размер  | |

| Ж | Износ резьбы: М10х1,25-6Н | 1. Установить резьбовую вставку 2. Заварить 3. Установить ввертыш | |||

| И | М12х1,25-6Н | ||||

| К | М16х1,5-6Н | ||||

| Л | МЗОх1,5-6Н | ||||

| м | КГ 1/4" | 1. Углубить резьбу не более 2,0 мм 2. Наплавить | |||

| н | КГ 3/4" ОСТ 37.001.311-83 |

Трещины на картере, не проходящие через отверстия под подшипники, отверстия под ось шестерен заднего хода и крепежные отверстия, разделывают пневмош-лифмашинкой (ИП-2009А) и завариваю! самофлюсующейся проволокой ПАНЧ-11 Ø1,2 мм в среде углекислого газа (А-547У) с проковкой сварного шва сразу после обрыва дуги. Заварку трещин производят короткими участками по 20-50 мм. Затем сварочный шов зачищают заподлицо с основным металлом.

Способ восстановления отверстий под подшипники первичного, вторичного и промежуточного валов определяется величиной износа. Если диаметры этих отверстий не превышают 150,2мм и 120, 2мм, их растачивают под ремонтный подшипник. Более изношенные отверстия восстанавливают добавочными ремонтными деталями (втулками).

Предварительно два отверстия под подшипники первичного и вторичного валов растачивают на горизонтально-расточном станке в  мм. Диаметр втулки

мм. Диаметр втулки  мм. Втулки запрессовывают в отверстия, а затем растачивают в номинальный размер.

мм. Втулки запрессовывают в отверстия, а затем растачивают в номинальный размер.

Если картер коробки передач имеет износ торца от стопорного подшипника первичного вала, то отверстие растачивают ступенчато, что позволяет выбрать резцом изношенную поверхность торца картера.

Восстановление отверстий под подшипники промежуточного вала производится аналогично: растачивание в  мм, запрессовка втулки диаметром

мм, запрессовка втулки диаметром  и обработка отверстия в номинальный размер.

и обработка отверстия в номинальный размер.

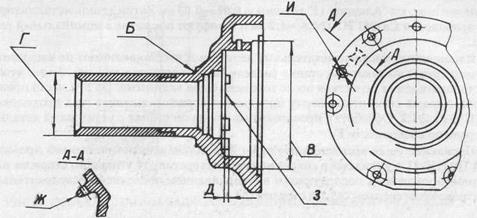

3.2.27. КРЫШКА ЗАДНЕГО ПОДШИПНИКА ПЕРВИЧНОГО ВАЛА

Таблица 42

Карта дефектации крышки заднего подшипника первичного вала

| № По каталогу | Наименование | Материал | Твердость |

| 14.1701040 | Крышка заднего подшипника первичного вала | Вч50 |

| № дефекта | Обозначение | возможный ДЕФЕКТ | Размеры, мм | ||

| номинальный | предельно допустимый без ремонта | СПОСОБ РЕМОНТА | |||

| Трещины длиной не более 20 мм, не выходящие на обрабатываемые поверхности | Заварить | ||||

| Трещины или облом на хвостовике на расстоянии не менее 10мм от торца Б | Приварить втулку | ||||

| Трещины, кроме указанных выше, обломы | Браковать | ||||

| В | Износ отверстия под подшипник |  | 150,063 | 1. Наплавить 2. Напылить | |

| Г | Износ поверхности под муфту выключения сцепления |  | 54,5 | 1. Напылить 2.Осталивать 3. Заменить изношенную часть детали | |

| Д | Износ маслонвгнета-ющих лепестков | 3.5 ±0,28 | 3,0 | Приварить новые лепестки | |

| ж | Износ ушка крепления пружины | Наварить с сохранением отверстия  4 4 | |||

| и | Износ резьбы КГ 1/8"ОСТ 37.001.311-83 | 1. Углубить резьбу 2. Заварить |

Восстановление крышки начинают с проверки размера поверхности В, которую используют в качестве установочной базы при механической обработке (рис.46). Если диаметр превышает 150,063 мм, деталь зажима,от за поверхность Г в патроне токарного станка и растачивают поверхность В до  154 мм с заглублением до 2 мм в прл-легающий торец детали. Далее наплавляют поверхность В малоуглеродистой проволокой Св-08Г2С

154 мм с заглублением до 2 мм в прл-легающий торец детали. Далее наплавляют поверхность В малоуглеродистой проволокой Св-08Г2С  1,2 мм в среде углекислого газа или вибродуговой наплавкой с подачей охлаждающей жидкости.

1,2 мм в среде углекислого газа или вибродуговой наплавкой с подачей охлаждающей жидкости.

Рис.46. Дефекты крышки заднего подшипника первичного вала

Затем поверхность В и прилегающие торцы протачивают в номинальный размер резцами с твердосплавными пластинами Т5К10, ВК6 или ВК8.

Трещины, обломы, а иногда и износы хвостовика восстанавливают заменой на втулку из трубы 57x5 ГОСТ 8732-78 В20 ГОСТ 8731-74, которую приваривают к оставшейся части крышки согласно эскизу взамен удаленной части хвостовика. Дефектную часть хвостовика отрезают, на конце оставшейся части точат ступеньку. При этом хвостовик устанавливают на планшайбу поверхностью В и прижимают к планшайбе прихватами.

Втулку напрессовывают, поджимая к хвостовику центром. Сварку производят в среде углекислого газа проволокой ПАНЧ-11 Ø1,2 мм. Затем хвостовик Г шлифуют (либо протачивают и шлифуют) в номинальный размер

Более экономично при износе поверхности Г воспользоваться технологией твердого осталивания. Деталь завешивают на подвесное приспособление крышкой вниз, крышку от наращивания защищают съемным эбонитовым футляром. После электролитического обезжиривания в щелочной среде производят анодное травление в 30-процентном растворе серной кислоты, далее в основном электролите наращивают покрытие на величину износа с припуском 0,2 мм на шлифование. Затем покрытие шлифуют, деталь закрепляют на оправке с установкой по поверхности В и торцевой фаске со стороны хвостовика.

Можно восстановить изношенную поверхность Г вибродуговой наплавкой или наплавкой в углекислом газе проволокой Св-08Г2С Ø1,2 с подачей охлаждающей жидкости непосредственно за зону горения дуги. Для предупреждения концентрации внутренних напряжений у торца Б должна сохраняться ненаправленная зона шириной 5 мм. Далее покрытие следует точить и затем шлифовать, т.к. его окончательная токарная обработка затруднена из-за отбела слоя, прилегающего к основному металлу.

Поверхность Г может быть восстановлена также напылением. Нарезают рваную резьбу, далее производят дробеструйную обработку и непосредственно за ней — напыление подслоя "Алюник-И" толщинои 0,01—0,03 мм. Затем деталь металлизируют проволокой Св-08Г2С Ø0,8—1,2 мм и шлифуют покрытие в номинальный размер.

Изношенные масло нагнетательные лепестки Д восстанавливают по следующему маршруту: на токарном станке (модели 1М63) торцуют плоскость 3 так, чтобы места нахождения лепестков после торцовки были видимыми. На эти места приваривают новые сегменты. Сварку производят в среде защитного газа проволокой ПАНЧ-11 Ø1,2. Обработку производят на токарном станке с установкой детали в патроне по поверхности Г.

Порванное ушко крепления пружины Ж восстанавливают наплавкой проволокой ПАНЧ-11 с укладкой в сохранившееся отверстие Ø4 угольного стержня или медной проволоки с последующим высверливанием последней последовательно центровочным сверлом Ø5,2 и сверлом Ø4 мм.

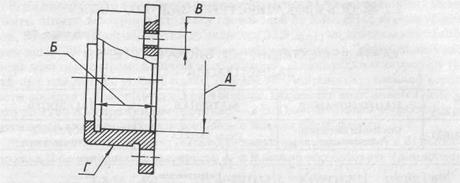

3.2.28. СТАКАН ЗАДНЕГО ПОДШИПНИКА ПРОМЕЖУТОЧНОГО ВАЛА

Таблица 43

Карта дефектации стакана заднего подшипника промежуточного вала

| № По каталогу | Наименование | Материал | Твердость |

| 14.1701078 | Стакан заднего подшипника промежуточного вала | Сталь 40х | Нв 208—241 |

| № Дефекта | Обозначение | Возможный Дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||

| А | Износ поверхности под подшипник |  | 110,054 | 1. Напылить 2. Осталивать | |

| Б | Износ торца упорного |  | 35,8 | Тоже | |

| В | Срыв резьбы м10х1,25-7н | 2 нитки | Нарезать резьбу м12х1,25-7н |

Поверхность А под подшипник восстанавливают по следующему маршруту.

На токарном станке (1К62) растачивают ØА под металлизацию с занижением до Ø110,9+0,2 и подрезают упорный бурт в размер 35,9+0,2 мм. Должна быть образована рваная резьбовая поверхность с гребнями глубиной 0,2-0,3 мм и шагом 0,3-0,5 мм.

Напыление производят после предварительной дробеструйной обработки поверхности, после которой деталь сразу же направляют на покрытие подслоем "Алюник-11" толщиной 0,01-0,03 мм. Основной слой наносят на металлизаторе (КДМ-2) проволокой Св-08Г2С Ø0,8-1,2 мм на обычных режимах. Торцы закрывают от напыления картонными колпаками.

Рис.47. Дефекты стакана заднего подшипника промежуточного вала

Механическую обработку выполняют по следующей схеме. Слесарь на наждаке зачищает торцы от попавшего металла. Параллельно в случае необходимости рассверливают резьбу В и нарезают новую резьбу М12х1,25-7Н. Далее на токарном станке поверхность А растачивают с припуском 0,2 на шлифование. Упорный бурт подрезают в размер 35,5+0,17 мм и снимают фаски 1,5*45. Внутренний размер А окончательно шлифуют на внутришлифовальном станке (ЗК277А) с одновременной подшлифовкой упорного бурта в размер Б 35,5+0,17 мм.

Если поверхность А восстанавливаю! осталиванисм. деталь монтируют на подвесном приспособлении с внутренним (графитовым) электродом. После электролитического обезжиривания в горячем щелочном электролите производят анодное травление, а затем наращивание изношенной поверхности при плотности тока 40 3/кв.дм в течение 30 мин. Далее шлифуют восстановленную поверхность А в номинальный размер Ø110+0,035 мм.

В условиях мелкосерийного производства можно пренебречь восстановлением поверхности А в номинальный размер и обрабатывать ее до Ø110,4+0,035 мм. Затем следует нарастить осталиванием наружную обойму сферического роликоподшипника и обработать ее до Ø110 ± 0,011 мм. Этот способ восстановления посадки более технологичен (наружную поверхность проще осталивать и шлифовать), однако утрачивается взаимозаменяемость деталей.

В качестве базы при механической обработке стакана используют поверхность Г с упором в торец фланца.

3.2.29. ОСЬ БЛОКА ШЕСТЕРЕН ЗАДНЕГО ХОДА

Таблица 44

Карта дефектации оси блока шестерен зад не го хода

| № По каталогу | Наименование | Материал | Твердость |

| 14.1701092 | Ось блока шестерен заднего хода | Сталь 15н2та | Нксэ 59—63 на поверхности |

| № дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | ||

| предельно номинальный допустимый без ремонта | СПОСОБ РЕМОНТА | ||||

| Трещины | Браковать | ||||

| А | Износ передней опорной шейки |  | Ø25,97 | 1. Хромировать 2. Напылить 3. Наплавить | |

| Б | Износ беговых дорожек под роликами подшипников |  | Ø31,97 | 1. Наплавить 2. Произвести электромеханическую обработку | |

| Б | Выработка на беговых дорожках | Визуально не обнаруживается | Тоже | ||

| В | Износ задней опорной шейки |  | 32,01 | 1. Хромировать 2. Напылить 3. Наплавить |

Рис.48. Дефекты оси блока шестерен заднего хода

При одностороннем износе беговых дорожек под роликами подшипника Б ось устанавливают в картер изношенной поверхностью к стенке картера. Для этого на торце Г необходимо сделать вторую лыску под углом 180° к существующей (рис.48).

Если поверхность Б изношена до диаметра менее 31,97 мм, ее необходимо восстановить. Можно выполнить наплавку проволокой 51 ХФАØ1,2 в среде углекислого газа. После токарной обработки до диаметра  мм поверхность закаливают

мм поверхность закаливают

2015-06-24

2015-06-24 1548

1548