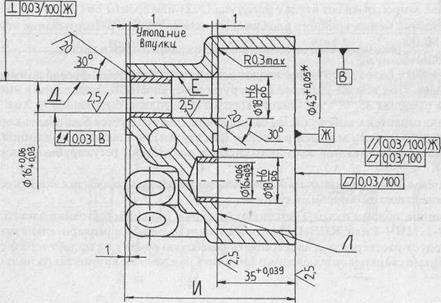

| № дефекта | Обозначение | возможный ДЕФЕКТ | Размеры, мм | СПОСОБ РЕМОНТА | ||

| номинальный | предельно допустимый | |||||

| без ремонта | для ремонта | |||||

| Е | Ослабление посадки 1ЛЛЛКИ |  | 18,027 | Более 18,027 | Заменить втулку БрОЦС 4-4-2,5 | |

| Д | Износ отверстия втулки |  | 16,080 | Более 16,080 | Заменить втулку БрОЦС 4-4-2,5 | |

| м | Износ отверстия под ось ведомой шестерни в корпусе |  | 16,080 | Более 16,080 | Поставить втулку БрОЦС 4-4-2,5 или СЧ-21 | |

| в | Износ отверстий под шестерни по диаметру |  | 43,20 | Браковать при размере более 43,20 | ||

| л | Износ торцевой поверхности корпуса |  | 35,060 риски и задиры не допускаются | Размер И 73,3 | Фрезеровать до выведения дефекта с последующей обработкой поверхности Ж |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | Способ ремонта | ||

| Номинальный | Предельно допустимый | |||||

| Бе4 ремонта | Для ремонта | |||||

| Повреждение резьбы | М8-7к | До 2-х ниток | Свыше 2-х ниток | Прогнать резьбу. Поставить резьбовую вставку или ввертыш ь— 30мм | ||

| Ослабление посадки штифтов |  | Заменить штифт или поставить втулку | ||||

| Трещины и сколы, проходящие через отверстия болтов крепления | Захватывающие не более 1/2 длины отверстий | Поставить резьбовую втулку, заварить | ||||

| Трещины и обломы | Заварить |

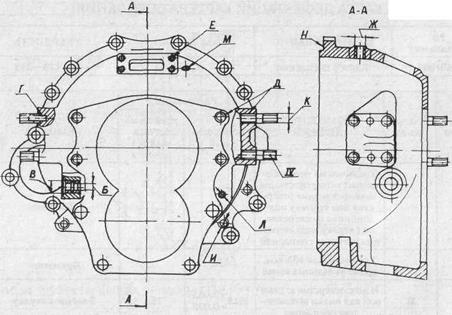

Рис.30. Дефекты корпуса нагнетающей секции

В случае ослабления посадки втулки (Е) последняя заменяется. Если отверстие изношено и при номинальном размере посадка рб не может быть обеспечена, отверстие необходимо развернуть, а втулку изготовить с соблюдением указанной на рис.30 посадки.

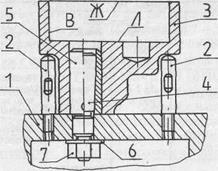

Рис.31. Схема базирования корпуса нагнетающей секции масляного насоса при обработке поверхностей л и ж:

1 — установочная плита, 2 — регулируемые опоры. 3 — заготовка. 4 — конический палец, 5 — цанга, 6 — шайба. 7 — гайка

При износе отверстия под ось ведомой шестерни отверстие рассверливают, затем развертывают до 018 Н6, базируя на пальце по отверстию под ось ведущей шестерни. Далее запрессовывают втулку из чугуна СЧ21 или бронзы Бр ОЦС 4-4-2,5.

В условиях мелкосерийного производства окончательное развертывание втулок до  рекомендуется выполнить после их запрессовки в корпус.

рекомендуется выполнить после их запрессовки в корпус.

При износе более 35,06 мм фрезеруют поверхность Л торцевой фрезой до выведения износа. При том же установе фрезеруют поверхность Ж, выдерживая высоту гнезда в пределах 35+0'050 мм. Высота корпуса И не должна быть менее 73,3 мм.

Задача сводится к выбору схемы базирования. Рекомендуется базировать корпус по отверстию под ось ведущей шестерни (без втулки) на цанговой разжимной оправке 4,5. Для повышения жесткости системы используют регулируемые опоры 2 (рис.31).

Торцевая фреза должна быть заправлена таким образом, чтобы исключить обработку поверхности В боковыми гранями

Трещины, обломы и сколы устраняют сваркой в холодном состоянии электродами 034-1, МНЧ-1 илиЖНБ-1. Если они выходят на резьбу, предварительно отверстие следует рассверлить и запрессовать резьбовую втулку из малоуглеродистой стали. После сварки шов необходимо зачистить наждачным кругом заподлицо.

3.2.13. ВАЛИК ВЕДУЩИХ ШЕСТЕРЕН

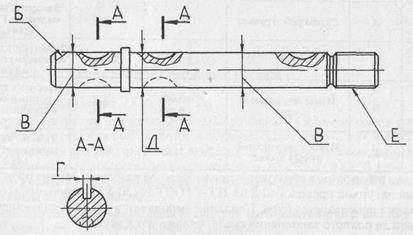

Таблица 28

Карта дефектации валика ведущих шестерен

| № По каталогу | Наименование | Материал | Твердость |

| 740.1001.042-40 | Валик ведущих шестерен | Сталь 15хф | 53—64 нксэ |

| № Дефекта | Обозначение | Возможный Дефект | Размеры, мм | Способ ремонта | |

| Номинальный | Предельно допустимый без ремонта | ||||

| Б | Трещины пли сколы | Браковать | |||

| В | Износ по диаметру |  | 15,98 | Хромировать | |

| Г | Износ шпоночного паза |  | 3,03 | Фрезеровать новый паз развернуть валик на 180° | |

| Д | Износ по диаметру |  | 16,02 | Хромировать | |

| Изгиб калика | 0,01 | 0,015 | Править | ||

| Е | Срыв резьбы м 14x1,5-68 | Не более 2-х ниток | 1. Наплавить, нарезал, резьбу 2. Нарезать  резьбу резьбу |

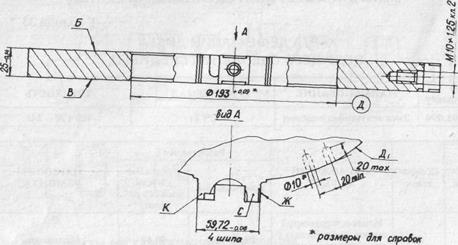

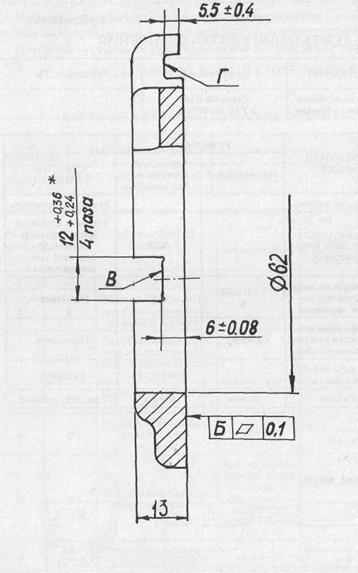

Рис.32. Дефекты валика ведущих шестерен

При износе шпоночного паза фрезеруют новый паз (рис.32) с разворотом на 180°, используют фрезы с твердосплавными пластинами Т5К10. Для улучшения обрабатываемости зону обработки можно локально отпустить пламенем газовой горелки, деталь при нагреве частично погружают в воду.

Если валик изношен по диаметрам В и Д, поверхности хромируют либо осталивают с последующей обработкой покрытия бесцентровым шлифованием или в па1-роне.

При срыве резьбы М 14x1,5 автоматическую наплавку производят малоуглеродистой проволокой с подачей за пределы зоны наплавки охлаждающей жидкости. При ручной наплавке деталь частично погружают в воду. Допускается нарезание ремонтной резьбы

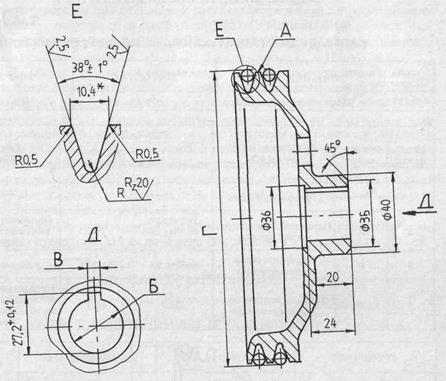

3.2.14. ШКИВ ПРИВОДА ВОДЯНОГО НАСОСА

Таблица 29

Карта дефектации шкива привода водяного насоса

| № По каталогу | Наименование | Материал | Твердость |

| 740.1307216-30 | Шкив привода водяного насоса | Сч15 | Нв 187-241 |

| №Де* фекта | Обозначение | Возможный дефект | Размеры, мм | Способ ремонта | |

| Номинальный | Предельно допустимый без ремонта | ||||

| А | Сколы ребер ручьев | Заварить, обработать, выдержав г не менее  145,3мм 145,3мм | |||

| Б | Износ отверстия под валик |  |  24,95 24,95 | 1. Заменить ступицу 2. Развернуть в ремонтный размер | |

| В | Износ шпоночною паза |  | 5,09 | Заварить с торцовгнро-резать новый паз с противоположной стороны | |

| Г | Износ поверхностей ручьев шкива |  | 148,1 | Точить "как чисто", выдержав г не менее 145,3 мм |

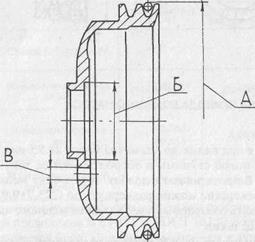

Сколы ребер ручьев образуются приь сбрежной разборке. Ремонт производят наплавкой латунной проволокой Л 63-ПТ-2 ГОСТ 16130-85 газовой горелкой, в качестве флюса используется бура. Наплавку выполняют в формообразующем приспособлении до полного заполнения скола, охлаждают в песке.

После наплавки, а также в случае износа ручьев шкива деталь протачивают на токарном станке фасонным резцом до выведения дефекта, но так, чтобы размер Г был не менее 145,3 мм. Если размер Г, измеренный по роликам  мм, меньше 145,3 мм, деталь бракуют.

мм, меньше 145,3 мм, деталь бракуют.

Рис.33. Дефекты шкива привода водяного насоса

При износе отверстия под валик до диаметра более 24,95 мм ступицу срезают, приваривают заготовку новой ступицы и обрабатывают ее так, как показано на рис.33. Шпоночный паз В протягивают к долбят. В условиях мелкосерийного производства изношенное отверстие можно развернуть до Ø25,2+0,03. В этом случае необходимо укомплектовать собираемый узел валиком водяного насоса с увеличенным диаметром шейки под шкив.

В случае износа шпоночного паза В следует изготовить новый паз под углом 120-180° к старому, старый паз пометить краской.

3.2.15. ШКИВ ПРИВОДА ГЕНЕРАТОРА

Таблица 30

Карта дефектац1/1и шкива привода генератора

| № По каталогу | Наименование | Материал | Твердость |

| 740.1318.160 | Шкив привода генератора | Сч15 | Нв 187-241 |

| № Дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | СПОСОБ РЕМОНТА | |

| номинальный | предельно допустимый без ремонта | ||||

| Трещины, обломи | 1. Наплавить 2. Напаять | ||||

| А | Износ рабочих поверхностей канавок | Размер по ролику Ø9  | Обработать до выведения дефекта не менее Ø 193,3 мм | ||

| Б | Износ отверстия под подшипник | Ø62+0,03 | 62,045 | Установить втулку | |

| В | Износ отверстия под болты крепления | Ø9,0 | 10,0 | Сверлить отверстия пол 45° к старым, старые за варить, зачистить загн № лицо |

Рис.34. Дефекты шкива привода генератора

Изношенные рабочие поверхности канавок (рис.34) обрабатывают на токарном станке специальным резцом достранения дефекта, с учетом того, чтобы диаметр ручьев по роликам Ø9 ± 0,01 был не менее 193,3 мм.

Изношенное отверстие под подшипник растачивают, и в него запрессовывается втулка, после чего отверстие со втулкой растачивают в номинальный размер.

Отверстия под болты крепления, изношенные по диаметру, не восстанавливают. Они завариваются проволокой ПАНЧ-11 Ø1,2 на режимах:  А,

А,

В. Заварку отверстий производят с внешней стороны шкива, выпуклость сварного шва зачищают заподлицо с поверхностью шлифмашинкой. Затем высверливают новые отверстия на осях под углом 45° к старым отверстиям.

В. Заварку отверстий производят с внешней стороны шкива, выпуклость сварного шва зачищают заподлицо с поверхностью шлифмашинкой. Затем высверливают новые отверстия на осях под углом 45° к старым отверстиям.

Шкивы, имеющие сколы, обломы, трещины, восстанавливают следующим образом: трещины длиной не более 10 мм разделывают и заваривают проволокой ПАНЧ-11 Ø1,2. Сколы и обломы запаивают газовой пайкой в кислородно-ацетиленовом пламени латунной проволокой Л К62-0,5 Ø2 с применением буры в качестве флюса. Для предотвращения подтекания жидкого металла в канавки шкива при сварке и пайке применяют асбестовую подкладку. Наплавленные поверхности зачищают шлифмашинкой заподлицо с поверхностью.

Балансировку шкива производят после всех восстановительных работ сверлением разгрузочных отверстий Ø10 мм по периферии детали. Точность балансировки 15 гхсм.

3.2.16. КАРТЕР СЦЕПЛЕНИЯ

Таблица 31

Картадефектации картера сцепления

| № По каталогу | Наименование | Материал | Твердость |

| 14.1601009-10 | Картер сцепления | Сч21 | Нв 170—217 |

| № Дефекта | Обозначение | Возможный Дефект | Размеры, мм | Способ ремонта | |

| Номинальный | Предельно допустимы и без ремонта | ||||

| Трещины на необработанных поверхностях,не захватывающие отверстия под крышку подшипника и отверстия под втулку вала вилки выключения сцепления | Заварить | ||||

| Трещины или обломы, кроме указанных выше | Браковать | ||||

| Б | Износ отверстия втулки под вал вилки выключения сцепления |  | 25,1 | Заменить втулку |

Рис.35. Дефекты картера сцепления

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | Способ ремонта | |

| Номинальный | Предельно допустимый без ремонта | ||||

| В | Ослабление посадки втулки в отверстии картера | Заменить втулку | |||

| Г | Ослабление посадки штифтов | Заменить штифт | |||

| Д | Ослабление посадки шпилек | 1. Заменить шпильку 2. Установить резьбовую вставку | |||

| Е | Износ резьбы м8-6н | 1. Установить резьбовую вставку 2. "установить ввертыш | |||

| Ж |  | ||||

| И |  | ||||

| К |  | Заменить шпильку | |||

| Л | К1/8" гост6111-52 | Углубить резьбу на 2 мм, не более | |||

| М | Кг1/4" ост37.001 311-83 |

Перед сваркой трещины разделывают на толщин} стенки минус 2—3 мм. Варят электродами ПАНЧ-11 короткими швами с проковкой каждого валика молотком непосредственно после наплавки.

При замене втулок должны быть выдержаны следующие технические требования: отверстия для смазки во втулках и в картере должны совпадать, соосность отверстий Б должна быть проверена калибром 024,99 мм, непараллельность оси отверстий Б относительно поверхности Н не более 0,1 мм на длине 100 мм, посадка втулок в отверстиях должна быть с натягом не менее 0,05 мм.

3.2.17. ДИСК НАЖ11 МНОЙ СЦ1 ПЛЕН! Ш

Таблица 32

Карта дефектации диска нажимного сцепления

| № По каталогу | Наименование | Материал | Твердость |

| 14.1601.093 | Диск нажимной сцепления | Сч21 | Нв 200—241 |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | Способ ремонта | |

| Номинальный | Предельно допусти-м1.ш без ремонта | ||||

| Ж | Износ поверхностей шипов, сопрягаемых с поверхностями пазов маховика | 59,72-0,06 | 59,60 | Наплавить | |

| С | Износ поверхности по месту сопряжения с носком рычага автоматической регулировки | Наплавить | |||

| В | Неравномерный износ, задиры, прижоги на поверхности трения | 25-0,52 | 24,28 | Обработать до выведения следов дефектов | |

| И | Износ поверхностей проушин под оттяжные рычаги по ширине |  | 12,2 | Наплавить |

РИС.36. ДЕФЕКТЫ ДИСКА НАЖИМНОГО СЦЕПЛЕНИЯ

РИС.36. ДЕФЕКТЫ ДИСКА НАЖИМНОГО СЦЕПЛЕНИЯ

| № Дефекта | Обозначение | Возможный Дефект | Размеры, мм | Способ ремонта | |

| Номинальный | Предельно допустимый без ремонта | ||||

| К | Износ отверстий в проушинах под ось оттяжного рычага |  | 10,85 | Запрессовать втулки | |

| Дисбаланс | 30г*см | 60г*см | Балансировать статически |

Изношенные боковые поверхности шипов Ж и проушины И наплавляют проволокой ПАНЧ-11 и фрезеруют, выдерживая соответственно размеры

59,72-0,06 и  мм. Местные износы поверхности В наплавляют и зачищают

мм. Местные износы поверхности В наплавляют и зачищают

наждачным кругом заподлицо.

Общий износ, задиры и прижоги на поверхности В снимают плоским шлифованием до выведения дефектов, при этом толщина диска не должна быть менее 23,98 мм. Наличие волосяных трещин на поверхности В не является браковочным признаком. При плоском шлифовании базируют деталь на магнитном столе в приспособлении относительно поверхности Д или на стороне диска Е.

При балансировке диск устанавливают на оправку поверхностью Д, затем балансируют с точностью до 30 гхсм, высверливая по периферии поверхности Е отверстия глубиной не более 10 мм с расстоянием между центрами не менее 19 мм.

3.2.18. ДИСК ВЕДУЩИЙ СЦЕПЛЕНИЯ СРЕДНИЙ

Таблица 33

Карта дефектации диска ведущего сцепления среднего

| № По каталогу | Наименование | Материал | Твердость |

| 14.1601.094 | Диск ведущий сцепления | Сч21 | Нв 170—241 |

| № дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | СПОСОБ РЕМОНТА | |

| номинальный | предельно допустимый без ремонта | ||||

| Ж | Износ поверхностей шипов, сопрягаемых с поверхностями пазов маховика | 59.72-0,06 | 59,60 | Наплавить | |

| Б | Неравномерный износ, задиры, прижоги на поверхности трения | 25-0,14 | 24,56 | Обработать до выведе- • ния дефектов | |

| К | Скол, облом с ненагруженной стороны шипа | Зачистить | |||

| С | Срез, облом с нагруженной стороны шипа | Браковать | |||

| Срыв резьбы М10х1,25 под ось рычага механизма автоматической регулировки более 3-х ниток | Установить резьбовой «вертыш | ||||

| Дисбаланс | 30г*см | 60г*см | Балансировать статически |

Изношенную поверхность шипа Ж наплавляют в углекислом газе проволокой ПАНЧ-11, фрезеруют в размер 59,72-0,06 мм (рис.37).

Поверхности Б и В шлифуют на плоскошлифовальном станке до выведения износа с обильной подачей СОЖ. При этом толщина диска не должна быть менее 24,26 мм, неплоскостность поверхностей Б и В допускается до 0,07 мм, а непараллельность этих поверхностей до 0,1 мм. Наличие волосяных трещин на поверхностях Б и В не является браковочным признаком.

Восстановленную деталь подвергают статической балансировке в сборе с механизмом автоматической регулировки. Деталь устанавливают на оправку поверхностью Д и балансируют с точностью не ниже 30 гхсм, высверливая на поверхности Д1 отверстия глубиной не более 10 мм с расстоянием между центрами не менее 19 мм.

Рис.37. Дефекты диска ведущего сцепления среднего

3.2.19. РЫЧАГ ОТТЯЖНОЙ НАЖИМНОГО ДИСКА СЦЕПЛЕНИЯ

Таблица 34

Карта дефектации рычага оттяжного нажимного диска сцепления

| № По каталогу | Наименование | Материал | Твердость |

| 14.1601095 | Рычаг оттяжной нажимного диска сцепления | Сталь 15хгн2та | Цементованного слоя  58-62 58-62 |

| № Дефекта | Обозначение | Возможный дефект | Размеры, м | Способ ремонта | ||

| Номинальный | Предельно допустимый без ремонта | |||||

| Трещины, обломы | Браковать | |||||

| Б,В | Износ боковых направляющих поверхностей рычага |  | 11,8 | Наплавить | ||

| Г | Износ рабочей поверхности лапки |  | 11,85 | Наплавить | ||

| Д | Износ отверстий под игольчатые подшипники | Ø  | 14,995.бри-нелирование на глубину не более 0,005 мм | Запрессовать втулку | ||

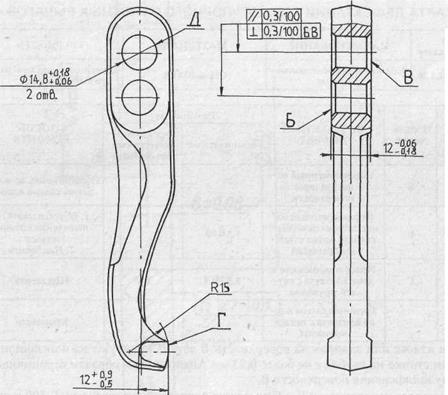

Рис.38. Дефекты рычага оттяжного нажимного диска сцепления

Боковые поверхности Б, В (рис.38) наплавляют проволокой 51ХФАØ1,2 мм в среде углекислого газа. Отверстия Д защищают от наплавки угольным или медным стержнем. Поверхности Б, В обрабатывают на плоскошлифовальном станке с базированием по отверстиям Д.

При износе отверстия Д рассверливают инструментом с пластинами из твердого сплава Т15К6 до Ø14 мм, запрессовывают цементованные втулки из малоуглеродистой стали (например, 20Х). Втулки цементуют только с внутренней стороны, наружная сторона защищается от углерода обмазками или тонким слоем хрома.

Наиболее частый дефект — износ рабочей поверхности лапки Г. Лапки наплавляют электродами Т-590. Партию деталей шлифуют фасонными кругами, выдерживая радиус 15 мм в приспособлении. В качестве установочных баз используют отверстия Д и противоположные от Г поверхности рычагов.

3.2.20. КОЛЬЦО УПОРНОЕ ОТТЯЖНЫХ РЫЧАГОВ

Таблица 35

Карта дефектации кольца упорного оттяжных рычагов

| № По каталогу | Наименование | Материал | Твердость |

| 14.1601.120 | Кольцо упорное оттяжных рычагов | Сталь 20хга | Цементованной поверхности нксэ 56—60 |

| № Дефекта | Обозначение | Возможный дефект | Размеры, мм | Способ ремонта | |

| Номинальный | Предельно допустимый без ремонта | ||||

| Б | Неравномерный износ, задиры поверхности | Обрабатывать до выведения следов износа | |||

| В | Неравномерный из-нос,залиры поверхности под ланки оттяжных рычагов | (.±0,08 | 1. Обрабатывать до выведения следов износа 2. Наплавить | ||

| Г | Износ поверхности в зоне контакта с петлей пружины | 5.5±0,4 | 6,7 | Наплавить | |

| Трещины сколы в зоне контакта с петлей пружины | Браковать |

При износе или задирах на поверхности Б деталь шлифуют на плоскошлифовальном станке на глубину не более 0,25 мм. Аналогичным образом ограничивают глубину шлифования поверхности В.

При износе поверхностей В и Г их можно наплавить электродами Т-590 и шлифовать периферией круга (размеры показаны на рис.39).

Рис. 39. Дефекты кольца упорного оттяжных рычагов

3.2.21. КОЖУХ СЦЕПЛЕНИЯ

Таблица 36

Карта дефектации кожуха сцепления

| № По каталогу | Наименование | Материал | Твердость |

| 14.1601.122. | Кожух сцепления с балансировочными пластинами | Сталь 08 юа ту 14- 1-1495-75 |

| № Дефекта | Обозначение | Возможный дефект | Размеры, чм | ||

| Номинальный | Предельно допустимый без ремонта | Способ ремонта | |||

| Трещины на кожухе | Заварить, зачистить | ||||

| А | Коробление плоскости прилегания кожуха к маховику | 0,25 | Править или обработать в размер 62,7+0,55 относительно поверхности 1 | ||

| Б | Износ направляющих плоскостей под нажимные пружины | Толщина 6 | 5,5 | Наплавить | |

| Износ сферических поверхностей год регулировочные гайки | 3,4+0,1 | 3,1 | Наплавить | ||

| Срыв резьбы м8-6и более 1 читки | Заварить | ||||

| Дисбаланс | 30г*см | 40г*см | Балансировать |

2015-06-24

2015-06-24 1649

1649