Разработка технологии получения бимодальных и тримодальных полиолефинов, называемых полиэтиленами и пропиленами 3-го и 4-го поколения, соответственно, является наибольшим прогрессом в полимерной отрасли со времен разработки металлоценовых катализаторов и линейных полиэтиленов высокой плотности.

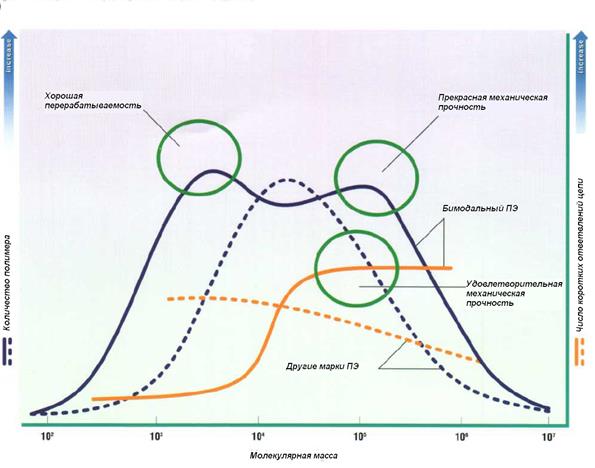

"Модальность" полимера, в случаи би- и тримодальных ПЭ и ПП, относится к форме кривой распределения его молекулярной массы, то есть, к виду графика зависимости весовой доли полимера от его молекулярной массы. Если полимер получают с помощью последовательного поэтапного процесса с использованием последовательно соединенных реакторов, в каждом из которых создаются различные условия, то каждая из различных фракций, полученных в различных реакторах, будет иметь свое собственное распределение молекулярной массы. При наложении кривых распределения молекулярных масс этих фракций на кривую распределения молекулярной массы полученного полимерного продукта на этой кривой будут видны два или более максимума, либо четкое расширение по сравнению с кривыми, описывающими отдельные фракции. Такой полимерный продукт, изготовленный в два или более последовательных этапа, называется бимодальным или мультимодальным, в зависимости от числа этапов. Здесь следует отметить, что различные фракции могут также отличаться по химическому составу. Так, одна или более фракций может состоять из сополимера этилена, в то время как одна или более других фракций могут состоять из гомополимера этилена.

Путем правильного подбора различных фракций полимера и их относительного содержания в мультимодальном полиэтилене можно изготовить материал с высокой технологичностью, с высокими жесткостью, прочностью, сопротивлением медленному росту трещин, а также быстрому распространению трещин и с высоким максимально допустимым расчетным напряжением.

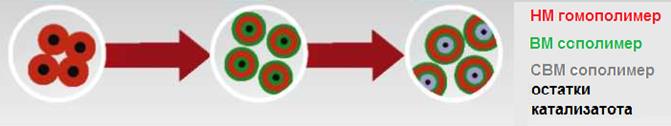

Особенно важно подчеркнуть, что полимеризация мультимодальных ПЭ идет по механизму in-situ, т.е. непосредственно в реакционной смеси. При этом на каждой частичке катализатора послойно образуется низко-, высоко- и сверхвысокомолекулярная фракция полимера, что хорошо видно из рисунка 3.16.

Рис. 3.16 – Схема полимеризации in-situ.

Простое смешение или компаундирование двух или трех различных полимеров с различной молекулярной массой не позволяет достигнуть такого же равномерного распределения различных молекулярных фракций в объеме полимерного материала и тех же самых физико-механических свойств, т.к. макромолекулы полимера в этом случаи не распределены настолько однородно, как при синтезе in-situ. При компаундировании также используються дорогостоящие полимеры, такие как сополимер гексена, что значительно удорожает стоимость готовых мультимодальных ПЭ.

Бимодальный ПЭ, который промышленно производят и получают с конца 90-х гг 20 столетия, включает в себя все лучшие свойства ПЭНП и ПЭВП. За счет целенаправленного ведения технологического процесса получают две ярко выраженных группы макромолекул - длинно- и короткоцепных. При этом сомономер вводится в высокомолекулярную часть полимера, что обеспечивает высокую стойкость ПЭ к растрескиванию, низкомолекулярная фракция полимера образует кристаллические области, за счет которых повышается плотность, кратковременная и длительная прочность и возрастает модуль упругости (рис. 3.17).

Рис.3.17 – Кривая распределения молекулярной массы бимодального полиэтилена

На сегодняшний день бимодальные ПЭ получают по таким следующим двуреакторным технологическим процессам (рис. 3.18):

А Б В Г Д

Рис. 3. – Основные технологии и компании получающие бимодальный ПЭ:

А – технология в петлевых реакторах и в реакторах с псевдоожиженным слоем в сверхкритическ их условиях;

Б – двуреакторная газофазная технология;

В – каскадная технология в суспензии в петлевых реакторах;

Г – каскадная технология в суспензии в реакторах автоклавах с перемешивающим устройством ( CSTR ).

Д– каскадная технология в растворе в реакторах автоклавах с перемешивающим устройством.

- каскадная технология в суспензии в реакторах автоклавах с перемешивающим устройством (CSTR). Этот процесс используют в лицензированных технологиях от Basell, Equistar/Maruzen, Mitsui, а также другими производителями ПЭВП. Согласно этой технологии используется два или более последовательных реакторов, в которых получают ПЭ с бимодальным распределением молекулярной массы для производства в основном труб высокого давления и тонких пленок. Ее особенностью является значительные капитальные затраты и невозможность получения ЛПЭНП. Asahi и LG используют данный процесс при получении металлоценовых ПЕ.

- каскадная технология в суспензии в петлевых реакторах. Этот процесс, который особенно применим в производстве бимодальных ПЭ для трубной промышленности, используется фирмами Solvay,Total, Showa Denko и Ineos. Хотя обычно данная технология получила распространение в производстве ПЭВП, она также может быть использована при производстве ЛПЭНП и полиолефиновых пластомеров при использовании металлоценовых катализаторов.

- каскадная технология в растворе в реакторах автоклавах с перемешивающим устройством. Этот процесс используют в лицензированных технологиях от Dowlex, Equistar, Sclairtech, а также другими производителями ПЭВП. Согласно этой технологии используется два или более последовательных реакторов, в которых получают ПЭ с бимодальным распределением молекулярной массы в растворе. Ее особенностью является значительные капитальные затраты и невозможность получения бимодальных ПЭ с высокой молекулярной массой.

- технология в петлевых реакторах и в реакторах с псевдоожиженным слоем в сверхкритических условиях (Borstar). Этот процесс был разработан Borealis с целью создания бимодальных ПЭ и ПП используемых для производства труб, пленок и роздувных изделий. Она включает петлевой реактор, который работает в условиях выше критической точки разбавителя полимеризации пропана, а также газовый реактор с псевдоожиженым слоем. Ее особенностью является малое время реакции полимеризации и практически весь возможный диапазон бимодальных ПЭ по плотности. По данной технологии также получают ЛПЭНП в присутствии циглеровских катализаторов и металлоценов.

- двуреакторная газофазная технология. Этот процесс используют в лецензированных технологиях от Basell (Shperilene) и Evolue. Согласно этой технологии используется два или более последовательных газофазных реакторов, в которых получют ПЭ с бимодальным распределеныем молекулярной массы для производства в основном труб высокого давления и тонких пленок. Ее особенностью является значительное время реакции полимеризации и практически весь возможный диапазон бимодальных ПЭ по плотности.

Известна также однореакторная газофазная технология, которая была разработана Univation для газофазного процесса Unipol. В ней используют смешанные катализаторы с целью получения ПЭ с различными молекулярными массами одновременно в одном газофазном реакторе. Технология от Univation была недавно коммерчески лицензирована для производства труб марки PE100.

Сейчас также активно ведутся разработки по получению мультимодальных ПЭ для труб PE100 в единственном суспензионном петлевом реакторе с использованием новой системы катализаторов. Эта технология является пока лишь экспериментальной, и ее промышленное будущее еще не ясно.

В начале 2006 г также были представлены несколько инновационных многообещающих патентных разработок, которые радикально изменили стоимостную структуру промышленности бимодальных ПЭВП. В частности, значительно усовершенствована общепринятая суспензионная петлевая технология получения ПЭВП, и, соответственно, двухреакторная технология по производству бимодальных ПЭ. Эти усовершенствования позволили значительно повысить производительность реакторов и производственные мощности линий по получению бимодальных ПЭ, что позволило, в свою очередь, резко снизить эксплуатационные затраты при производстве унимодальных и бимодальных ПЭВП.

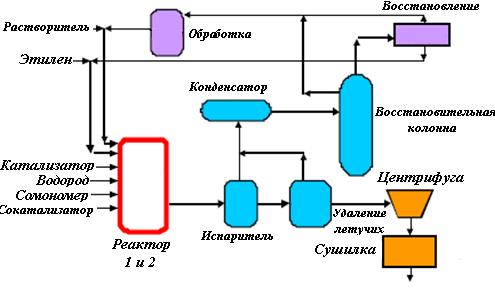

При получении бимодального полиэтилена по процессу Solvay Loop от Solvay Катализатор, этилен, сомономер (при необходимости) и водород загружаются в вертикальный петлевой реактор заполненный изобутаном как разбавителем(рис. 3. Давление и температура в реакторе составляют приблизительно 30 бар и 75-80 C, соответственно. Смесь Рост частичек катализатора с растущими на их поверхности макромолекулами полимера, сомономера, водорода и разбавителя постоянно циркулируют по петлевому реактору. Частицы полимера отбираются через фильтрующие насадки при проходе концентрированной суспензии в отделителе среднего давления. Растворитель и непрореагировавший мономер испаряются, обрабатываются и возвращаются на повторный цикл петлевой реактор. Частицы полимера далее подвергают стадии удалении летучих веществ, высушивают и отправляют на экструдер для грануляции. При получении бимодальных ПЭ частицы полимера из первого петлевого реактора направляют во второй петлевой реактор при прохождении части суспензии через отстойные насадки, в которых полимер осаждается в виде осадка. При этом водород испаряют из суспензии до того как полимер заргужен во второй петлевой реактор. Дополнительное количество мономера этилена, сомономера и при необходимости водорода также загружают во второй петлевой реактор. Далее идет процесс аналогичный получению унимодальных ПЭ.

2015-06-24

2015-06-24 3105

3105