Многолетний лидер в производстве полипропилена Basell также имеет лицензированную технологию бимодального ПЭ. В 1990 Himont предприняли усилия по проектированию процесса производства полиэтилена на базе огромного опыта, полученного во время разработки очень популярного процесса Spheripol по производству полипропилена, в результате этого в 1993 был разработан процесс под названием Spherilene. Himont также разработал катализатор для данного процесса на базе реакторной технологии гранулирования, который позволяет получать готовый полимер в виде сфер.

Согласно технологии Spherilene, катализатор вначале подают в реактор предполимеризации в виде небольшого суспензионного петлевого реактора, где на нем образуется некоторый слой полиэтилена, а затем переводится в первый реактор. Spherilene – это мультиреактор процесса полимеризации в псевдоожиженном слое. Время пребывания реакционной смеси в реакторе - приблизительно 2.5 часа. К преимуществам технологии Spherilene в сравнении с газофазными реакторными процессами:

– реактор может быть запущен пустой;

– засорение реактора минимально;

– скорость перемещения реакционной массы очень высокая;

(4) паровое удаление летучих из порошка полимера

до грануляции минимизирует вероятность загрязнения углеводородами.

Sclairtech/AST (Лицензиар: NOVA )

NOVA приобретала права на SCLAIRTECH технологию, SCLAIR как торговую марку изготовителя, и международную лицензию на компанию SCLAIRTECH, когда приобрела ее у канадской компании DuPont завод по производству полиэтилена в 1994.

Технология SCLAIRTECH реализуется при температурах около 300°C в растворе циклогексана, при этом полимеризация идет очень быстро менее чем за 2 минуты, благодаря чему реакторы малых размеров могут позволять получать относительно большие объемы полимера. Узли экструдирования и удаления летучих в технологии SCLAIRTECH также разработаны так, чтобы обеспечить очень быстрое прохождения цикла производства в пределах 30 минут.

Процесс SCLAIRTECH позволяет получать широкую гамму различных полиэтиленов начиная от ЛПЭНП и заканчивая ПЭВП с сомономерами бутен 1 или октен-1. Усовершенствованная технология SCLAIRTECH или AST является значительно обновленной версией технологии SCLAIRTECH с использованием многий модификаций с использованием каскада двух последовательных реакторов-автоклавов, в каждомиз которых используется различные сомономеры, каталитические системы и высокоинтенсивная технология перемешивания. В каждом реакторе получают различные полимеры при различных контролируемых параметрах процесса. По технологии AST получают полиэтилены с бимодальным среднемассовым распределением и прекрасными эксплуатационные свойства, плотностью 0.905-0.967 г/см3. И ПТР 0,2-150 г/10 мин. Технология AST отличается от своих предшественников следующим:

– использование более легких растворителей нежели, чем циклогексан;

– введение этилена и сомономера осуществляют в реактор прямо без предварительного растворения;

– максимальная температура в реакторе менее чем 200°C;

– узел по удалению летучих, который подходит и для ЛПЭНП;

– не требуется никакого обеззоливание.

AST технология значительно более экономична в постройке и функционировании чем SCLAIRTECH.

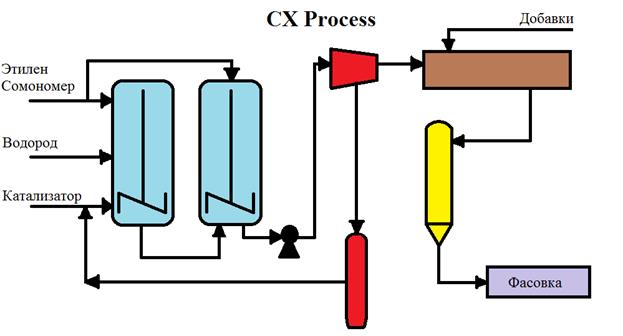

При получении бимодального полиэтилена по процессу CX Мицуи используются два последовательно соединенных реактора-автоклава с мешалкой идентичного размера работающих в непрерывном режиме, которые эксплуатируются последовательно (рис. 3.18).

Рис. 3.18 – Технологическая схема получения бимодального ПЭ по процессу CX Мицуи.

При этом разбавителем является гексан, а в качестве сомономера обычно используют бутен-1.

Типичные условия процесса CX Мицуи:

давление 7.8 *105 Па

температура 85°C,

45-минутное пребывании в реакторе реакционной массы.

Полимер получают в гранулированном виде.

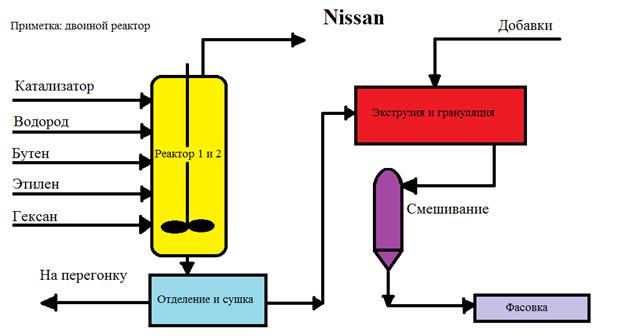

Согласно технологии Nissan бимодальный полиэтилен получают вдвух последовательно соединенных реакторах-автоклавов с мешалкой (плакат 3.19)

Рис. 3.19 – Технологическая схема получения бимодального ПЭ по процессу Nissan.

Катализатор, этилен, сомономер, и водород подаются в реактор, в качестве растворителя используется гексан.

Реакторы работают в диапазоне температур от 65-85 ° С при давлении 10-14* 105 Па.

Из полимерной суспензии при выходе из второго реактора удаляются летучие компоненты, затем материал подается на центрифугу, для удаления остатков растворителя, высушенный порошок полимера прессуется и гранулируется. Процесс усовершенствован путем сотрудничества фирм Nissan, Maruzen, и Equistar.

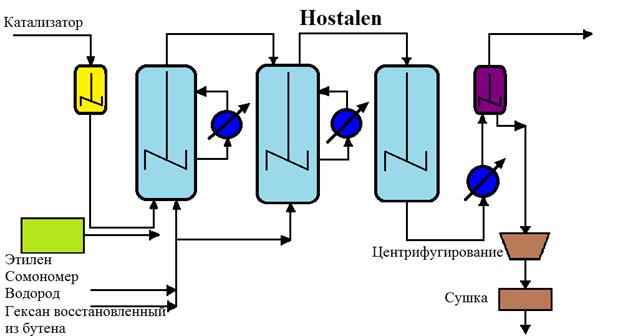

По технологии Hostalen (Basell) смесь этилена, сомономера, водорода и гексана (растворитель) непрерывно подается в реакторы CSTR, работающие при температурах от 75-85 ° С и давлений 5-10*105Па (рис. 3.20).

Рис. 3.20 – Технологическая схема получения бимодального ПЭ по процессу Hostalen.

CSTR реакторы-автоклавы с мешалкой могут работать параллельно или последовательно. Условия в каждом из реакторов могут изменяться независимо один друг от друга. Суспензия полимера после двух реакторов поступает в общий реактор, где степень конверсии доводиться до 98%. Затем суспензия центробежно разделяется на жидкость и твердое вещество, полимер сушат и отправляют в экструдер для гранулирование.

Остановимся более подробно на дву- и однореакторной технологии получения бимодального ПЭ.

Согласно двуреакторной схемы, бимодальный ПЭ характеризуется ПТР от 0,40 до 0,70 г/10 мин и включает от 47 до 52 мас.% низкомолекулярной полиэтиленовой фракции НМФ в виде гомполимера этилена и от 48 до 53 мас.% высокомолекулярной полиэтиленовой фракции ВМФ в виде сополимера этилена, причем высокомолекулярная полиэтиленовая фракция включает сополимер этилена и 1-гексена или 1-октена в количестве от 0,1 до 10 мас.% сомономерных звеньев. При этом, НМФ характеризуется плотностью по меньшей мере 0,965 г/см3 и ПТР от 5 до 1000 г/10 мин, а ВМФ – плотностью от 0,910 до 0,940 г/см3 и ПТР от 0,01 до 2 г/10 мин.

Полимеризацию бимодального ПЭ ведут суспензии в изобутане в двух последовательно соединенных реакторах с циркуляцией, разделенных с помощью устройства, которое создает возможность для постоянного поддержания давления.

В первый реактор с циркуляцией непрерывно вводят катализатор Циглера-Натта, и в среде разбавителя изобутана осуществляют полимеризацию этилена с получением НМФ. Из первого реактора непрерывно отводят суспензию НМФ, подвергают ее расширению до условий 48°С и 0,6 МПа) таким образом, чтобы удалить по меньшей мере часть водорода. Затем реакционную среду, по меньшей мере частично дегазированную с удалением водорода, непрерывно вводят во второй полимеризационный реактор одновременно с этиленом, гексеном, изобутаном и водородом, и осуществляют полимеризацию этилена и гексена с получением ВМФ. Из второго реактора непрерывно отводят суспензию бимодального ПЭ, и эту суспензию подвергали конечному расширению таким образом, чтобы удалить содержавшиеся изобутан и реагенты (этилен, гексен и водород) и выделить композицию в форме порошка, который подвергают сушке для того чтобы завершить дегазацию с удалением изобутана.

Основные условия проведения процесса по двух реакторной схеме следующие:

Реактор1

давление 1,5 106 Па

температура 85°C

Содержание водорода Н2/С2 68 моль/кмоль

концентрация изобутана 18-20%.

Время полимеризации 1,33 часа.

Реактор 2

давление 1,5 106 Па

температура 75°C

Содержание водорода Н2/С2 0,73 моль/кмоль

Содержание сомономера С6/С2, 187 моль/кмоль

концентрация изобутана 13-15%.

Время полимеризации 1,29 часа.

При более подробном описании однореакторной технологии получения бимодального ПЭ, важно отметить, что бимодальные композиции полиэтилена высокой плотности получают физическим смешением различных количеств первого полиэтиленового компонента – высокомолекулярного полиэтиленового компонента ((«ВМК»)( HMWC

HMWC  )), со вторым полиэтиленовым компонентом – низкомолекулярным полиэтиленовым компонентом ((«НМК»)(

)), со вторым полиэтиленовым компонентом – низкомолекулярным полиэтиленовым компонентом ((«НМК»)( LMWC

LMWC  )). ВМК присутствует композиции в количестве примерно 60 мас.% или менее по отношению к общей массе.

)). ВМК присутствует композиции в количестве примерно 60 мас.% или менее по отношению к общей массе.

НМК является гомополимером этилена и имеет средневесовую молекулярную массу от 5000 до 45000 г/моль и плотность в интервале 0,965-0,970 г/см3.

ВМК имеет содержание сомономера примерно 0,3-1 мол.%, средневесовую молекулярную массу от 300000 до 800000 г/моль и плотность в интервале 0,932-0,936 г/см3. Типичные сомономеры включают 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и т.п.

В целом, бимодальная полиэтиленовая композиция имеет плотность 0,948-0,958 г/гмоль.

ВМК полимеризуется с использованием газофазного реактора с каталитической системой, высушенной распылением (рис. 3.21).

Рис. 3.21 – Технологическая схема получения бимодального ПЭ по процессу Unipol Innovation.

Каталитическая система включает комплексное соединение циркония и активируеться с использованием метилалюмоксана. Катализатор вводят в реактор в форме сухого порошка (гранул).

Условия газофазной реакции являются следующими:

парциальное давление этилена 1,5 106 Па

температура 85°C

Содержание водорода Н2/С2 0,0035 моль/моль

Содержание сомономера С6/С2 0,005моль/моль

концентрация изопентана 10-12%.

НМК полимеризуется с использованием газофазной полимеризации в присутствии металлоценового катализатора. В частности, каталитическая система представляет собой бис(н-пропилциклопетадиенил)цирконийдихлорид. Каталитическая система также активируется с использованием метилалюмоксана и используется в реакторе в форме сухого порошка (гранул). Условия реакции аналогичны. Затем гранулы ВМК и НМК смешивают сухим смешением компаундируют с использованием одношнекового экструдера Prodex с двумя смесительными головками с образованием бимодальных композиций полиэтилена высокой плотности.

Преимущества производства бимодальных смол в одном реакторе:

§ Низкие капиталовложения

§ Более низкие расходы на обслуживание производства.

§ Система с одним реактором более проста в использовании по сравнению с каскадными реакторами

§ Меньшее использование сомономеров

§ Другие преимущества связанные с меньшим расходом других компонентов

Учитывая тот факт, что смолы, полученные с помощью системы с одним реактором, имеют такое же или лучшее качество, чем смолы, полученные с помощью традиционной многореакторной системой, можно заявить, что это является важным прорывом в развитии технологий.

В 2007 году на мощностях Казаньоргсинтеза впервые в России в промышленных объемах был изготовлен бимодальный полиэтилен по однореакторной технологии. На его базе изготовлена композиция полиэтилена марки ПЭ 2НТ 11-9, которая в основном предназначена для производства различных напорных труб (например, для газопроводов или водопроводов).

По сравнению с металлоценовымии и бимодальными, тримодальная технология позволяет получить полиэтилен с тремя различными свойствами - высокой жесткостью, значительной ударопрочность и хорошей перерабатываемостю. На сегодняшний день тримодальные полиолефины уже коммерчески доступны в Европе, Ближнем Востоке и Азии, где несколько новых заводов строятся или модифицируются. Данные материалы не производят пока в Северной Америке, хотя европейские производители рассматривают создание производственных мощностей по их получению.

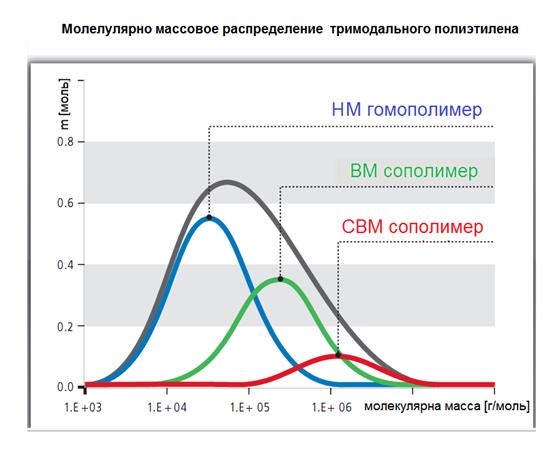

Останавливаясь на особенности структуры и свойств тримодальных полиэтиленов, можно сказать, что они имеют в своем составе три фракции полимера с тремя различными молекулярными массами: низкой, средней и высокой, вместо двух, что характерно для бимодальных смол. У тримодальных полиэтиленов в тоже время, молекулярно массовое распределение не имеет трех различных пиков (рис. 3.22).

Рис. 3.22 – Кривая распределения молекулярной массы тримодального ПЭ.

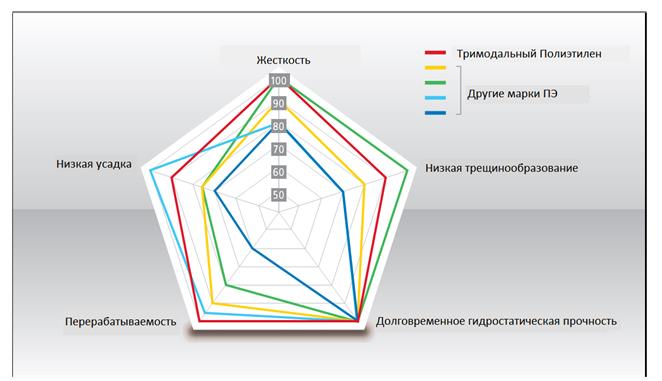

Полимерная фракция со средней и высокой ММ способствует повышению механической прочности и жесткости, а низкой – повышению вязкости, улучшению перерабатываемости и производительности процесса. Большим преимуществом тримодальных смол в сравнении с бимодальными является их намного более высокая способность к переработке, что обуславливает увеличение производственных мощностей оборудования. Тримодальный ПЭ обладает теми же самыми физико-механическими преимуществами как и обычный унимодальный ПЭ, так и бимодальные смолы, за счет повышения плотности и жесткости при сохранении стойкости к растрескиванию и удару (рис. 3.23).

Рис. 3.23 – Сравнительная диаграмма свойств тримодального ПЭ другими марками ПЭ.

Тримодальные смолы на сегодняшний день промышленно производят в Европе, на Ближнем Востоке и Азии по таким следующим технологиям:

· Hostalen ACP (передовой каскадный процесс) от LyondellBasell.

· Borstar PE от Borealis’s.

· CX от Mitsui Chemical’s.

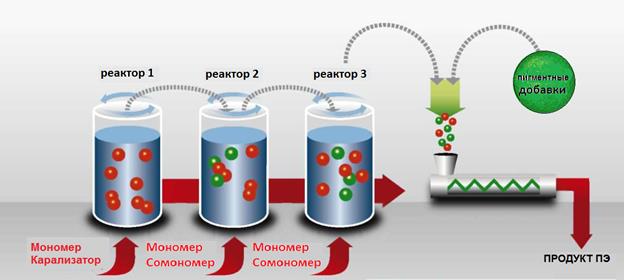

Процесс Hostalen ACP от LyondellBasell’s – единственная лицензированная тримодальная технология, которая осуществляется по схеме с каскадом из трех суспензионных петлевых реактора, во всех которых используют один и тот же самый катализатор. Каждый реактор содержит различные мономеры и сомономеры для получения трех различных фракций полимера с разной ММ (3.14).

Рис. 3.24 – Схема получения тримодального ПЭ по процессу Hostalen ACP от LyondellBasell’s.

В первом реакторе получают гомополимер ПЭ. В двух других реакторах получают сополимерные фракции с различным содержанием сомономера. Во втором получают этиленбутен -1 сополимер, а в третьем – сополимер с очень высокой молекулярной массой.

По данной технологии тримодальный полиэтилен включает 25-50 %масс. гомополимера этилена А, 28-50 %масс., высокомолекулярного сополимера этилена В и 15-40 %масс. сверхвысокомолекулярного сополимера этилена С и характеризуется плотностью 940-957 кг/м3 и ПТР 0,5-4 г/10мин.

Высокомолекулярный сополимер этилена В и сверхмолекулярный сополимер этилена С являются сополимерами этилена с олефинами, которые имеют от 4 до 8 атомов углерода. В качестве сомономеров используют в основном 1-бутен, 1-пентен, 1-гексен, 1-октен, 4-метил-1-пентен или комбинацию из них. Наиболее часто предпочтение отдается 1-бутену. Высокомолекулярный сополимер этилена В включает один сомономер в количестве 1-10 % масс., а сверхмолекулярный сополимер этилена С – 1-6 % масс.

Для получения тримодального полиэтилена, полимеризацию ведут в каскаде из трех реакторов в суспензии в непрерывном режиме. Полиэтилен получают полимеризацией мономеров в суспензии при температуре процесса от 70 до 90 С и давлении от 2 до 20 Па. Полимеризация ведется с соответствующим катализатором, например катализатором Циглера-Натта.

В первый реактор загружают соответсвующий катализатор, например Циглера-Натта, вместе с суспензией, сокатализатором, этиленом и водородом. В первом реакторе не используется сомономер, поэтому полученный полимер представляет собой гомополимер этилена. Полимеризацию в первом реакторе проводят при температуре 84 С, катализатор Циглера-Натта подают в первый реактор в количестве 14,3 ммоль в час одновременно с 3-этилалюминием как сокатализатор в количестве 180 ммоль в час. Расход этилена и водорода составляет 51,7 и 62 грамм в час, соответственно. Установлено что в процентах в первом реакторе содержится 24 %об. этилена и 68 %об. водорода, оставшаяся часть смесь азота и паров суспензии.

Суспензия из первого реактора переходит во второй реактор в котором находится этилен и водород, а также определенное количество сомономера, например 1-бутена. Полимеризацию во втором реакторе проводят при температуре 85С. Количество водорода добавляемого во второй реактор немного меньше чем количество водорода в первом реакторе, поэтому содержание водорода уменьшается до 55 %об., а расход этилена увеличивется до 54,5 кг в час при добавлении 1-бутена в количестве 450 г в час. Уменьшение количества водорода достигается путем разгерметизации. Установлено что в процентах во втором реакторе содержится 40 %об. этилена и 55 %об. водорода и 0,4 %об. 1-бутена, остальное смесь азота и низкомолекулярных компонентов суспензии.

Суспензию из второго реактора подают на дальнейшую разгерметизацию водорода (количество водорода в третьем реакторе должно составлять 2,1 %об.) и далее в третий реактор. В нем находится этилен и водород, а также количество сомономера меньшее, чем используется во втором реакторе. Полимеризацию в третьем реакторе ведут при температуре 85С. Расход этилена и 1-бутена в третьем реакторе составляет 38,3 кг в час и 3900 г в час, соответсвенно. Установлено что в процентах в третьем реакторе содержится водорода 2,1 %об., 1-бутен 11 %об., этилен 79 %об., остальное смесь азота и паров низкомолекулярных компонентов суспензии.

Затем полимерную суспензию разделяют на жидкость и твердое вещество и полимерный порошок сушат и гранулируют.

К настоящему моменту для компании LyondellBasell произошло знаменательное событие: она произвела и продала в Европе 2 млн т мультимодального полиэтилена высокой плотности, который производится по технологии ACP.

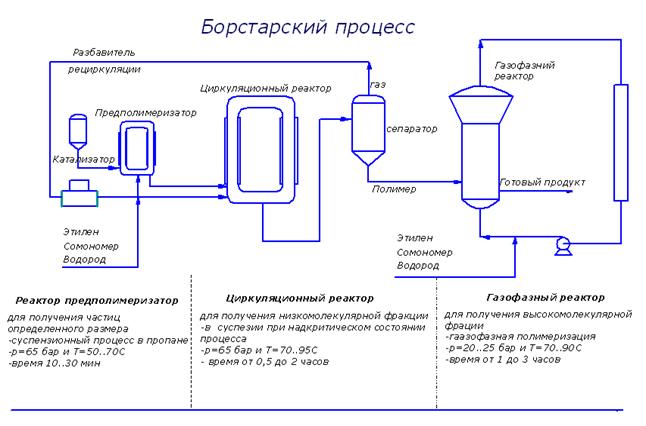

Borstar PE от Borealis’s – второе поколение бимодального Borstar-процесса для получения тримодальных смоли, так как в нем использует то же самое аппаратное оформление. Технология Borstar не является лицензированной от Borealis’s, но используется совместно с партнером Borouge (Abu Dabi). В процессе Borstar получают три различных полимера этилена при использовании трех реакторов: маленький суспензионный реактор предполимеризации, а также большие суспензионный и газофазный реакторы (рис. 3.25).

Рис. 3.25 – Теноллогическая схема получения тримодального ПЭ по процессу Borstar PE от Borealis’s.

В первом реакторе получают высокомолекулярный гомополимер ПЭ, во втором – низкомолекулярный сомономер и среднемолекулярный сомономер в газофазном реакторе. По данной технологии тримодальный полиэтилен включает 0,5-15 %масс. сверхвысокомолекулярного гомополимера этилена А с молекулярной массой 500000-2000000 г/моль и плотностью 980 кг/м3, 20-60 %масс. гомополимера этилена В с молекулярной массой 3000-50000 г/моль и плотностью 940 кг/м3 и 20-60 %масс. высокомолекулярного сополимера этилена С с молекулярной массой 50000-500000 г/моль и плотностью 980 кг/м3 и характеризуется плотностью 955-965 кг/м3 и ПТР 0,2-6 г/10мин.

Высокомолекулярный сополимер этилена С является сополимером этилена с олефинами, которые имеют от 4 до 8 атомов углерода. В качестве сомономеров используют в основном 1-бутен, 1-пентен, 1-гексен, 1-октен, 4-метил-1-пентен или комбинацию из них. Наиболее часто предпочтение отдается 1-бутену в количестве 1-10 % масс.

Для получения тримодального полиэтилена, полимеризацию ведут в каскаде из трех реакторов в непрерывном режиме. В целом данный метод позволяет получить смесь бимодального полимера посредством полимеризации с использованием катализатора Циглер-Натта или металлоценового катализатора, проводимой в нескольких последовательно соединенных реакторах. Хромовые катализаторы применять не рекомендуется. Получают тримодальный ПЭ с использованием двух основных ступеней полимеризации, проводимых в комбинированной установке, состоящей из реакторов предполимеризации, с циркуляцией и реактора газовой фазы. Полимеризация в суспензии предпочтительно проводится в реакторах предполимеризации и с циркуляцией.

В реакторе предполимеризации производится до 20 % вес. от общего количества полимеров. В реактор с циркуляцией объемом 50 дм3 вводится 7,0 г/час катализатора, 1,2 кг/час этилена, 20 кг/час разжижителя пропана и 1 г/час водорода. Рабочая температура составляла 80°С, а рабочее давление 65 бар. Полученный в предполимеризаторе полимер представляет собой сверхвысокомолекулярного гомополимера этилена А. При преполимеризации весь катализатор загружается в реактор и преполимеризация проводится в режиме суспензии. Такой процесс преполимеризации позволяет уменьшить количество мелких частиц, образующихся в последующих реакторах, и в конце получить более однородный продукт. Суспензия из предполимеризатора вводится в реактор с циркуляцией объемом 500 дм3. Реактор работает при температуре 95°С и давлении 61 бар. В реактор непрерывно вводится дополнительное количество этилена, разжижителя пропана и водорода, так что производительность реактора составляет 31 кг полимера в час, a MFR2 (текучесть расплава) полимера составляла 990 г/10 мин. Сомономер не вводился в реактор с циркуляцией. Полученный в предполимеризаторе полимер представляет собой гомополимер этилена В. Суспензия непрерывно удаляется из реактора и поступал в испарительную ступень, где из полимера удаляются углеводороды. Затем полимер подается в реактор газовой фазы, где продолжалась полимеризация. Этот реактор работает при температуре 85°С и давлении 20 бар. В реактор вводиться этилен, водород и 1-гексен для создания таких условий, чтобы производительность реактора составляла 38 кг полимера в час, MFR5 полимера составляла 0,27 г/10 мин, а плотность - 0,953 кг/дм3.

Полученный тримодальный ПЭ дегазируют и гранулируют.

Также Borealis предлагает так называемые тримодальные смолы, полученные механическим смешивание in-situ бимодального ПЭ с третьим полимером.

Mitsui Chemical’s CX тримодальный процесс фактически является модификацией бимодальной технологии с использованием дополнительного третьего суспензионного реактора для получения тримодального ПЭ.

Четвертый потенциальный производитель тримодальных смол - Univation Technologies LLC со своей технологией Prodigy, по которой в настоящее время выпускает бимодальный ПЭ. Согласно патенту от Univation мультимодальные материалы в одном газофазном реакторемогут быть получены с использованием гибридного катализатора гафния вместе с металлоценовым катализатором. Данная перспективная технология получения тримодальных смол имела бы существенные преимущества по себестоимости перед любым мультиреакторным процессом. Однако, разработки Univation в области тримодальных ПЭ были протестированы пока исключительно экспериментально, без промышленного внедрения.

Фактическое производство тримодального ПЭ пока не поставлено на промышленный поток. Лишь LyondellBasell объявил о потенциальной способности производить данные материалы в объеме 4.4 миллиардов фунтов/год. на четырех заводов в Германии, Польше и Саудовской Аравии. Но пока эти заводы в основном производят би-и мономодальный ПЭ. Borstar PE от Borealis’s также заявляет о перспективности производства тримодальных ПЭ на любом из его существующих бимодальных заводов по получению ПЭ.

2015-06-24

2015-06-24 6667

6667