Известно, что в процессе изготовления металлоизделий и металлопроката часто возникают ситуации, в которых по разным причинам изделия (особенно длинномерные и с большой разнотолщинностью) подвергаются деформации либо короблению, т.е. изменению размеров и формы. Возможны даже ситуации, когда в металле изделия образуются микротрещины, т.е. деталь разрушается. Эти негативные факторы приводят к необходимости ограничения скорости охлаждения при охлаждении после кристаллизации, нагрева (охлаждения) при термообработке, сварке, что существенно снижает производительность процесса и качество металлоизделий. Задача устранения указанных негативных факторов относится к числу технологических и конструкторских решений, имеющих важное практическое значение, которые должны быть реализованы в технологической цепочке для устранения деформации и\или коробления, а также разрушения изделий.

Для правильного понимания излагаемого в лекции материала целесообразно уточнить смысл таких понятий как «Деформация» и «Коробление».

Деформация – изменение размеров и \ или формы тема, вызванное взаимным смещение его частиц под влиянием механической нагрузки и других воздействий (термических, электрических магнитных и др.). При объемной деформации происходит изменение объема деформируемого тела,а при поверхностной деформации происходит изменение площади (т.е. размеров) какого-либо сечения или участка поверхности этого тела.

Коробление - искажение формы (геометрии) металлоизделия вследствие действия внутренних напряжений, вызываемых неравномерным нагревом или охлаждением, деформацией или фазовым превращением металла.

В практике на металлоизделия действуют внешние и внутренние силы. Внешние силы подразделяют: на объемные (действуют на все материальные точки тела пропорционально их массе – силы тяжести, силы инерции и др., которые при анализе напряженно-деформированного состояния не учитываются) и поверхностные (которые прикладываются к поверхности тела и могут быть распределенными и сосредоточенными). При нахождении тела в равновесии внешние силы уравновешиваются и система (тело) считается жесткой. При приложении к телу внешних сил в нем появляются внутренние силы, которые уравновешивают действие внешних сил.

Предел отношения внутренних сил, действующих на элементарную площадку в рассматриваемой точке тела, к ее площади при неограниченном уменьшении последней называют напряжением. Часто дают такое определение, если на бесконечно малую площадку ds действует дифференциал силы dp, то предел отношения s = dp\ ds называют напряжением.

Напряжения, действующие на изделие, вызывают в металле упругую и пластическую деформацию. Деформация, которая исчезает после снятия внешней нагрузки на изделие, называется упругой, а деформация, которая остается в металле после снятия нагрузки называется пластической. Упругая и пластическая деформация осуществляются без разрушения деформируемого тела. В условиях пластической деформации металла общая (полная) деформация содержит как пластическую составляющую, так и упругую, которая исчезает после снятия внешней нагрузки. Момент перехода металла в пластическое состояние характеризуется пределом текучести, а начало разрушения – временным сопротивлением (пределом прочности).

Под релаксацией напряжений в широком смысле понимают совокупность процессов, приводящих к понижению упругой энергии системы независимо от того, протекают они длительно или являются обычной пластической деформацией.

Остаточными напряжениями называют напряжения, которые существуют в замкнутой системе при отсутствии действия внешних сил и моментов. Величина и распределение их таковы, что совокупность всех результирующих сил и моментов, вызванных этими напряжениями, равна нулю и система находится в состоянии механического равновесия. Напряжение является величиной векторной и совпадает с направлением внутренних сил, действующих на элементарную площадку.

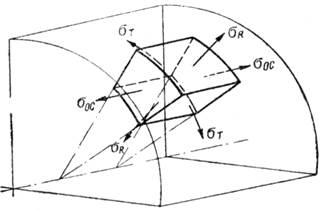

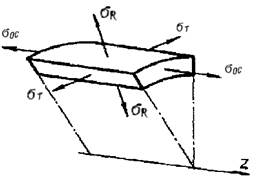

Действительное напряженное состояние элемента объема изделия характеризуется группой действующих на него векторов, которые могут быть сведены к трем главным векторам, расположенным в трех взаимно перпендикулярных плоскостях - sТ - тангенциальные напряжения; sОС - осевые; sR- радиальные (рис.1).

|  |

| sТ-тангенциальные напряжения; sОС-осевые;sR-радиальные; Рис.1 - Схема направления главных векторов напряжений в элементарном объеме цилиндра (Г.Ф. Головин) |

При объемном напряженном состоянии частицу металла представляют в виде элементарного параллелипипеда, на гранях которого действуют напряжения (рис.1). Принято считать, что напряжения, действующие на объект, условно разделены на нормальные (составляющая, вектор которой направлен перпендикулярно плоскости элементарной площадке) и касательные (вектор лежит в плоскости площадки).

Нормальные и касательные напряжения зависят от угла наклона элементарной площадки к сечению, перпендикулярному действию приложенной нагрузки. При угле наклона площадки к сечению a=450 касательные напряжения максимальны, а нормальные напряжения достигают максимума при a=00.

Напряжения растяжения считаются условно положительными, а напряжения сжатия – отрицательными.

Упругую деформацию могут вызвать как нормальные, так и касательные напряжения. Пластическую деформацию вызывают только касательные напряжения, которые достигают некоторой критической величины. Касательные напряжения могут вызывать два основных вида деформации: трансляционное скольжение (скольжение) или двойникование.

Уровень и знак остаточных напряжений зависит от многих факторов. Так, например, при закалке в воде стального изделия из стали с концентрацией углерода 0,3% остаточные напряжения могут достигать 800 МПа (при диаметре прутка sВ ~600-750МПа; s0,2~400МПа – т.е. остаточные напряжения превышают критический уровень). Переход при закалке от воды к маслу уменьшает остаточные напряжения в 4-6 раз; от воды к воздуху – до 10 раз; от масла к горячим средам – в 3-4 раза. Напряжения после упрочняющей термической обработки по сравнению с остаточными напряжениями после отливки деталей значительно выше, например, для деталей из силумина разница составляет 5-10 раз. Для того же материала напряжения после закалки превосходят напряжения, возникающие вследствие наклепа после обработки резанием, в 20-25 раз.

При этом следует отметить, что возникновение остаточных напряжений в термически обрабатываемых изделиях определяется главным образом перепадом температур между верхним и центральным слоями металла сплошного изделия и фазовыми переходами, а точнее разностью удельных объемов металла этих слоев.

При механической обработке металлоизделий могут возникать также остаточные напряжения различного знака, так, например, при точении поверхности детали могут возникать растягивающие напряжения до 70 МПа, которые распространяются на глубину 50…200 мкм.

Огромная масса металлоконструкций различного назначения производится с использованием различных видов сварки, в процессе которой металл в зоне сварного шва подвергается тепловому воздействию от температуры плавления до температур низкого отпуска. В процессе кристаллизации жидкого металла сварного шва и охлаждения металла околошовной зоны возникают усадочные, термические и структурные напряжения, уровень которых может быть различным, в т.ч. и превышать предел текучести с возникновением дефектов металла.

К основным причинам, способным вызвать самопроизвольное деформирование и даже разрушение сварных изделий относятся:

-усадочные напряжения в сварном шве при кристаллизации металла;

-термические напряжения из-за температурного градиента, возникающего в процессе нагрева металла изделия в околошовной зоне;

-фазовые превращения, связанные с образованием из аустенита структур его распада и превращения метастабильных составляющих металла в околошовной зоне;

-старение неустойчивых структур;

-релаксация остаточных сварочных напряжений;

-ползучесть материала сварного соединения под действием остаточных напряжений;

-наличие водорода в металле сварного шва, которые перераспределяется также и в основной металл околошовной зоны, испытывающий воздействие остаточных сварочных напряжений.

Современные представления о распределении собственных напряжений в сварных соединениях сложились на основе экспериментальных и расчетных данных. Поля этих напряжений крайне многообразны и зависят от многих факторов. Наиболее стабильный характер имеют остаточные напряжения вдоль швов (продольные). В малоуглеродистых сталях максимальные растягивающие напряжения (продольные) наблюдаются в металле шва и вблизи него (могут достигать уровня предела текучести). В поперечном направлении шва остаточные напряжения существенно (в 3-4 раза) меньше по сравнению с продольными. Максимальные значения поперечной усадки металла достигаются на расстоянии 2/3 длины свариваемых образцов от начала сварного шва. Считается, что наибольший уровень напряжений возникает в объемах металла, удаленных от зоны сплавления примерно на 20мм.

Валик сварного шва можно рассматривать как стержень, защемленный между двумя жесткими неподвижными плитами. Экспериментально установлено, что при стеснении общей деформации металла температурное напряжение в стальном стержне на уровне предела текучести достигается уже при нагреве приблизительно 1000С. При нагреве металла свыше 3000 уровень температурных напряжений в стержне уменьшается из-за снижения сопротивления металла пластической деформации.

Известно, что в самом простом случае максимальные напряжения при нагреве можно представить в виде зависимости:

smас.=gEaÑT:

где: g - коэффициент, учитывающий форму (пластина, цилиндр). Во всех случаях он £1: E -модуль Юнга: a-коэффициент термического расширения: ÑT-температурный перепад.

Опытным путем установлено, что при малом температурном перепаде (ÑT<3 К) термоупругие напряжения настолько малы, что полная деформация тела практически состоит из одной температурной составляющей.

При ÑT³10 К может проявляться пластическая деформация, при которой s>tкр.-критического напряжения сдвига.

В случае ÑT>100 К возникающие напряжения уже столь велики, что могут вызвать разрушение кристалла. Эти понятия относятся к статической термической нагрузке.

Изучением внутренних или остаточных напряжений в металлах и сплавах впервые стал заниматься русский ученый Н.В. Калакуцкий (1887г). После него многие русские ученые развивали и совершенствовали это направление.

2015-06-26

2015-06-26 1006

1006