8.1. Для устранения сваркой выявленных

дефектов и трещин гребной винт, как правило,

должен быть снят с гребного вала. Должны быть

обеспечены оптимальные условия для проведения

сварочных работ так, чтобы участок, на котором

производится сварка, был бы в нижнем положе

нии или наклонном, на подъем, положении (с

углом наклона не более 60°).

8.2. Временные ремонтные работы (см.

разд. 13) или мелкий ремонт, в том числе кромок

и прилегающих к ним участков толщиной до 30 мм

Приложение 11

в зонах В и С, могут производиться при нахождении гребного винта на валу судна.

8.3. Размеры допускаемых к устранению

дефектов и повреждений определяются разме

рами разделки под заварку.

8.4. К устранению дефектов заваркой на гребных

винтах из стали марок 08Х14НДЛ и 08Х15Н4ДМЛ

и аналогичных им допускаются повреждения и

дефекты, размеры которых после разделки не пре

вышают значений, приведенных в табл. 8.4.

Таблица 8.4 Размеры дефектов, допускаемых к устранению заваркой

| Зона | Общая площадь дефектов, включая наплавку, % | Глубина завариваемого дефекта в процентах от толщины сечения в данном месте |

| А В С | 15 15 15 | 30 35 Не ограничивается |

| Примечания. 1. Глубина завариваемых трещин, идущих по ширине лопасти и расположенных в зоне В на кромках, прилегающих к зоне А, не должна превышать 50% максимальной толщины лопасти в первом сечении. 2. Для зоны А необходимо соблюдение условий п.3.1. 3. При ремонте лопастей сборных гребных винтов диаметром свыше 4,5 м допускается устранять заваркой дефекты с размерами, превышающими на 20% значения, приведенные в настоящей таблице; при этом глубина дефектов в районах зоны А на расстоянии 0,1 5СГ хордовой длины сечения от обеих кромок (см. рис. 3.3) не ограничивается. |

8.5. Для гребных винтов, лопастей и ступиц из

стали марок 25Л и 08ГДНФЛ площадь и глубина

завариваемых дефектов, включая наплавку, не

ограничиваются.

8.6. При одновременном расположении де

фектов в зонах А и В, А и С или только в зоне А

гребного винта, а также при заварке концов

лопастей для стали марок 08Х14НДЛ и

08Х15Н4ДМЛ сварка должна производиться

электродами, аналогичными основному металлу,

с последующим отпуском гребного винта.

8.7. Дефекты, расположенные только в зонах

В и С гребного винта из стали марок 08Х14НДЛ

и 08Х15Н4ДМЛ в количестве не более трех штук

на каждую зону, с глубиной дефектов до 10 мм,

общей площадью не более 20% площади зоны, а

также дефекты, расположенные в зоне А, размеры

которых после вырубки не превышают 5% зоны

А, а глубина не более 8 мм, могут завариваться

аустенитными электродами марки ЭА400/10У без

последующей термической обработки.

8.8. Если в процессе ремонта гребные винты

из стали марок 08Х14НДЛ и 08Х15Н4ДМЛ,

ранее заваренные аустенитными электродами

марки ЭА400/10У, подвергаются отпуску, то

после отпуска необходимо удалить слой наплав-

ленного аустенитными электродами металла на глубину не менее 4 мм и произвести повторную заварку этих мест аустенитными электродами марки ЭА400/10У без последующей термической обработки.

8.9. Дефекты, подлежащие заварке, разделы

ваются до «здорового» металла так, чтобы во

всех местах был обеспечен провар. Кромки

подготовленных под сварку мест должны быть

пологими, а поверхность подготовленного под

заварку углубления не должна иметь острых

углов и заусениц. Поверхность, прилегающая к

месту разделки под сварку, на расстоянии

10 —15 мм должна быть зачищена до метал

лического блеска.

8.10. Допускается заварка аустенитными элек

тродами типа ЭА400/10У без последующей тер

мической обработки единичных разрозненных

дефектов, размеры которых после разделки не

превышают следующих величин:

на винтах высшего класса в зоне А с разрешения инспектора Регистра в каждом случае глубиной до 10% толщины лопасти в данном месте по максимальному размеру, но не более 15 мм при общей площади разделки не более 5% площади зоны; в зонах В и С — глубиной до 15 % толщины лопасти в данном месте по максимальному размеру, но не более 20 мм при общей площади разделки не более 15 % площади зоны;

для винтов среднего и обычного класса в зоне А с разрешения инспектора Регистра в каждом случае глубиной до 12% толщины лопасти в данном месте по максимальному размеру, но не более 25 мм при общей площади разделки не более 5% площади зоны; в зонах В и С — глубиной до 20% толщины лопасти в данном месте по максимальному размеру, но не более 30 мм при общей площади разделки не более 15% площади зоны.

Заварка сквозных трещин и вырывов на кромках допускается для винтов всех классов.

8.11. При загрязнении подготовленного под

заварку участка жировыми веществами послед

ний должен быть очищен в соответствии с

требованием РД 5.9137-83. На отливках из стали

марок 25Л и 08ГДНФЛ разрешается удалять

жировые вещества путем выжигания пламенем

горелки с последующей зачисткой подготавли

ваемой поверхности по РД 5.9137-83.

8.12. Для винтов из стали марок 08Х14НДЛ и

08Х15Н4ДМЛ разделку под заварку следует

выполнять:

механическим способом (вырубкой, сверлением, фрезерованием);

воздушно-дуговой строжкой угольным или стальным электродом с последующей обязательной зачисткой борфрезой или, согласно РД

Приложения к Руководству по техническому надзору за судами в эксплуатации

5.9137-83, пневматическим зубилом, наждачным кругом до металлического блеска.

8.13. Разделку под заварку для гребных

винтов и ступиц из стали марок 25Л и 08ГДНФЛ

рекомендуется выполнять одним из следующих

способов:

воздушно-дуговой, газовой строжкой или электровыплавкой с последующей зачисткой абразивным кругом до металлического блеска;

электродуговой резкой проникающей дугой (при резке сквозных дефектов) с последующей зачисткой абразивным кругом до металлического блеска;

механическим способом (вырубкой, сверлением, фрезерованием).

8.14. Полнота удаления дефектов в виде

трещин, плен и неслитин проверяется методом

магнитопорошковой дефектоскопии по ОСТ

5.9785-79 и методом капиллярной дефектоскопии

(класс чувствительности III) по РД 5Р.9537-80 и

ОСТ 5.9785-79.

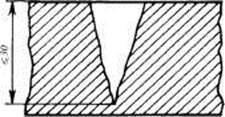

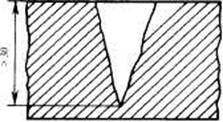

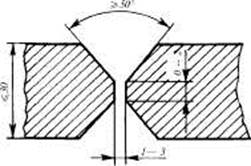

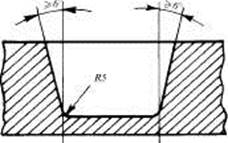

8.15. Углы разделки несквозных трещин и

глубоких раковин должны быть:

при глубине дефекта до 30 мм — не менее 60° с минимальным радиусом закругления вершины разделки R = 5 мм (см. рис. 8.15-1);

при глубине дефекта свыше 30 мм — не менее 30° с минимальным радиусом закругления вершины разделки i? = 8 мм (см. рис. 8.15-2).

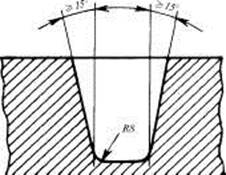

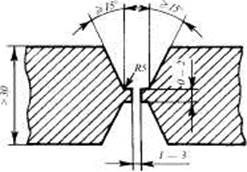

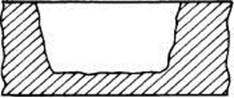

8.16. Форма и углы разделки сквозных

трещин и раковин в зонах В и С, а также кромок

лопастей и привариваемых к ним наделок

должны соответствовать рис. 8.16-1 и 8.16-2:

при глубине до 30 мм — двусторонняя, симметричная, Х-образная с углом раскрытия не менее 50° (см. рис. 8.16-1);

при глубине свыше 30 мм — двусторонняя, Х-образная с криволинейными скосами и углом раскрытия не менее 30° (см. рис. 8.16-2).

Угол разделки широких раковин должен быть не менее 12° (см. рис. 8.16-3).

8.17. Допускается приварка концов лопастей

взамен отломанных в районе свыше 0,5 радиуса

винта, при этом площадь наделки не должна

превышать 20% площади одной стороны лопасти

(в зоне С для сталей марок 25Л и 08ГДНФЛ

площадь наделки — без ограничения).

|

| ш |

Рис. 8.15-1 Разделка несквозных трещин при глубине дефекта до 30 мм

|

|

Рис. 8.15-2 Разделка несквозных трещин при глубине дефекта свыше 30 мм

Рис. 8.15-2 Разделка несквозных трещин при глубине дефекта свыше 30 мм

Приложение 11

|

|

Рис. 8.16-1

Форма и углы разделки трещин при глубине дефекта до 30 мм

Рис. 8.16-2

Форма и углы разделки сквозных трещин при глубине дефекта свыше 30 мм

|

|

Рис. 8.16-3 Углы разделки широких раковин

8.18. Наделки для ремонта лопастей гребных

винтов изготавливаются из стали соответст

вующей марки, сварка должна производиться

электродами, аналогичными основному металлу

с последующим отпуском. Допускается изготов

ление наделок из стали марок 08Х18Н10Т и

12Х18Н10Т, при этом сварка должна производи

ться аустенитными электродами марки ЭА400/10У

без последующей термической обработки.

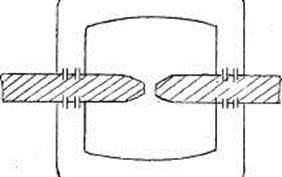

8.19. Приварка наделок к лопастям гребных

винтов производится по технологии, разработан

ной заводом применительно к каждому конкрет

ному случаю и согласованной с Регистром.

8.20. При согласовании с Регистром техноло

гии приварки наделок, в целях уменьшения

деформации, необходимо учитывать следующее:

для устранения угловых деформаций с обеих сторон лопасти через каждые 200 мм длины шва необходимо устанавливать и приваривать гребенки из малоуглеродистой стали, применяя при этом электроды марки ЭА400/10У (см. рис. 8.20-1);

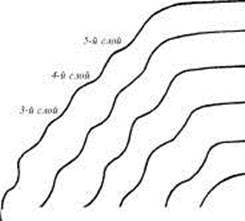

для уменьшения поводки в процессе сварки приварку наделок рекомендуется производить обратноступенчатым способом — от середины лопасти к краям с симметричным относительно центра сечения заполнением разделки во времени (см. рис. 8.20-2).

8.21. Заварка гребных винтов из стали марок

08Х14НДЛ и 08Х15Н4ДМЛ производится ручной

дуговой сваркой, а винтов и ступиц из стали

марок 25Л и 08ГДНФЛ — ручной или полуавто

матической сваркой согласно требованиям ОСТ

5Р.9083-92 и РД 5.9137-83.

Примечание. Допускается заварка дефектов на винтах из стали марки 08Х14НДЛ полуавтоматическим способом.

8.22. Заварка дефектов на гребных винтах и

ступицах из стали марок 25Л, 08ГДНФЛ,

08Х14НДЛ и 08Х15Н4ДМЛ может выполняться

на любом сварочном оборудовании для дуговой

сварки постоянным током обратной полярности.

Приложения к Руководству по техническому надзору за судами в эксплуатации

|

|

Рис. 8.20-1 Гребенки для устранения угловых деформаций

Рис. 8.20-1 Гребенки для устранения угловых деформаций

Рис. 8.20-2 Приварка наделок

8.23. Заварку дефектов следует производить в

нижнем или наклонном, на подъем, положении (с

углом наклона не более 60°).

8.24. Заварка сквозных дефектов должна произ

водиться с подваркой корня шва. Допускается

производить заварку на медных подкладках.

8.25. Заварка дефектов на всех стальных

гребных винтах и особенно из марок 08Х14НДЛ

и 08Х15Н4ДМЛ должна производиться с обяза

тельным предварительным подогревом перед

сваркой и сопутствующим подогревом во время

сварки до температуры 100 — 150° С в случае,

если заварка ведется электродами, аналогичными

основному металлу. Температура подогрева под

сварку контролируется с помощью контактных

термоэлектрических термометров или другим

способом, обеспечивающим контроль темпера

туры нагрева с погрешностью +20° С. Исключе

ние составляет заварка дефектов аустенитными

электродами, при которой предварительный по

догрев не требуется.

8.26. Температура предварительного подогре

ва перед сваркой и перед наложением следующе

го слоя, рекомендуемая для сталей марок 27Л,

08Х14НДЛ и 08Х15НДМЛ — 100 — 150°С.

8.27. Предварительный подогрев должен

производиться тщательно, исключая местный

перегрев. Рекомендуется контактный электрона

грев одновременно с нагревом слабым пламенем

газовых горелок.

8.28. Инспектор должен обратить внимание

на технологию нагрева, учитывая, что тепло

должно проникать через всю толщину участка.

При достижении необходимого интервала температур температура должна поддерживаться в пределах этого интервала до окончания сварки.

8.29. При заварке дефектов и наплавке повер

хностей каждый последующий валик должен

перекрывать предыдущий на 1/3 ширины.

8.30. Перед наплавкой каждого последующего

валика предыдущий должен быть тщательно

зачищен от шлака и брызг. Зачистка произво

дится ручным или пневматическим зубилом и

металлической щеткой.

8.31. В случае заварки дефектов, соизмеримых

с линейными размерами лопасти, с целью умен

ьшения остаточных напряжений следует в первую

очередь выполнять наплавку кромки, а затем

завершающими проходами объединить наплав

ленный на кромки металл.

8.32. Заварка дефектов глубиной свыше 50 мм

и площадью одного дефекта более 2% площади

соответствующей зоны производится с промежу

точным отпуском в процессе сварки после на

плавки каждых 30 — 50 мм толщины.

8.33. При заварке сквозных дефектов в местах,

где толщина превышает 100 мм, следует заварить

дефектный участок с одной стороны на глубину

30 мм, с обратной стороны подрубить корень шва

до «здорового» металла и заплавить дефектный

участок со стороны корня шва на глубину 30 мм и

произвести промежуточный отпуск.

8.34. Глубокие дефекты большой протяжен

ностью (глубиной более 20 мм и длиной свыше

300 мм) рекомендуется заваривать способом

«горки», при котором весь участок, подлежащий

заварке, разбивается на отдельные мелкие участ

ки протяженностью 100 — 150 мм, и сварка

выполняется в следующем порядке: первоначаль

но заваривается первый слой на первом участке,

затем заваривается первый слой на втором

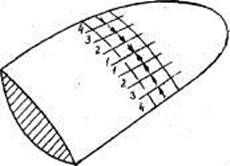

участке и т.д. (см. рис. 8.34).

Приложение 11

|

| 2-й слой 1-й слой |

| 6-й уч./ 5-й уч. / 4-й уч. I 3-й уч. (2-й уч. [ 1-й уч. |

6-й слой

ционного нагрева, работающих на токах промышленной или высокой частоты, с применением гибких индукторов, в соответствии с инструкцией, разработанной заводом-изготовителем применительно к имеющейся установке.

9.5. Заварку дефектов при ремонте гребных винтов и ступиц из стали марок 25Л и 08ГДНФЛ допускается производить без последующей термической обработки, за исключением случаев большой наплавки, соизмеримой с линейными размерами лопасти или ступицы, создающей значительные сварочные напряжения, способные вызвать деформацию винта. В этом случае после заварки необходимо провести отпуск при температуре 630 — 650 °С для снятия остаточных напряжений, вызванных сваркой (см. табл. 9.1).

Рис. 8.34 Валики наплавки

2015-06-26

2015-06-26 1812

1812