1. Нарезкой вручную метчиками или плашками. Способ малопроизводительный. Его применяют в индивидуальном производстве и при ремонтных работах.

2. Нарезкой на токарно-винторезных или специальных станках.

3. Фрезерованием на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т.д.).

4. Накаткой на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешёвым способом изготовляют большинство резьб стандартных крепёжных деталей (болты, винты и т.д.). Накатка существенно упрочняет резьбовые детали.

5. Литьём на деталях из стекла, пластмассы, металлокерамики и др.

6. Выдавливанием на тонкостенных давленных и штампованных изделиях из жести, пластмассы и т.д.

Наибольшее распространение в машино- и приборостроении имеет метрическая резьба по ГОСТ 8724-81 с крупными мелким шагами. Она обозначается буквой М и цифрами, показывающими наружный диаметр резьбы (например, резьба, имеющая d =24 мм, обозначается М24), в обозначении резьбы с мелким шагом, кроме диаметра, в форме сомножителя указывается ее шаг (например, М24 - 1,5 для резьбы, имеющей d= 24 мм и Р= 1,5 мм). Области применения других типов резьб ограничены специальными конструкциями.

Крепежные детали и типы соединений. Наибольшее распространение среди резьбовых деталей получили крепежные болты, винты, шпильки, гайки и вставки. С помощью этих деталей образуют большинство разъемных соединении в конструкциях.

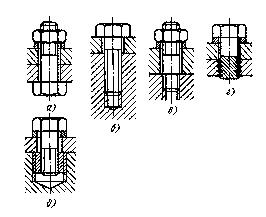

Рисунок 19 – Основные типы резьбовых соединений

Болт (в соответстивии с рисунком 19, а) и винт (в соответстивии с рисунком 19, б) – стержень с головкой и одним резьбовым концом. Шпилька (рисунок 19, в) имеет два резьбовых конца. Вставка (в соответстивии с рисунком 19, г). Винт с резьбовой втулкой (в соответстивии с рисунком 19, д).

Выбор типа соединения определяется прочностью материала соединяемых деталей, частотой сборки и разборки соединения в эксплуатации, а также особенностями конструкции и технологии изготовления соединяемых деталей.

Соединения болтомприменяют только при наличии доступа к гайке и головке болта для скрепления деталей сравнительно небольшой толщины (например, при наличии специальных поясков или фланцев), а также при многократной разборке и сборке соединений. В последнем случае (особенно при большой толщине соединяемых деталей) предпочтение отдается также соединениям винтом или шпилькой.

Соединения винтом и шпилькойприменяют для скрепления деталей при наличии доступа монтажного инструмента лишь с одной стороны (к гайке). Область применения соединений винтом в силовых конструкциях ограничена, предпочтение отдается соединениям шпилькой. Шпильки фиксируют (стопорят) в корпусной детали (посадкой на резьбе с натягом, завинчиванием на сбег резьбы, с помощью клея и т. д.) для предотвращения вывинчивания их при отвинчивании гаек.

Вставкиприменяют в основном для повышения износостойкости резьбы в корпусах из материалов с невысокой прочностью, а также для повышения прочности соединений.

Резьбовые втулкииспользуют преимущественно в корпусах из композиционных материалов.

Для предотвращения повреждения поверхностей соединяемых деталей при завинчивании гаек под них подкладывают шайбы.

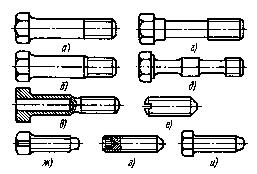

Конструктивным разнообразием отличаются стержни болтов (винтов). Наряду с обычной (в соответстивии с рисунком 20), наиболее распространенной формой болта (а)применяют другие конструкции. Болт (б) в отличие от предыдущего имеет диаметр стержня несколько больше наружного диаметра резьбы. Такие болты устанавливают в отверстия корпусов без зазора. В ряде ответственных соединений для увеличения податливости при меняют полые болты (в). Болты на (г и д) имеют центрирующие пояски под головками, а поясок посередине (д)предназначен для гашения вибраций стержня.

Рисунок 20 – Конструктивные формы стержней болтов

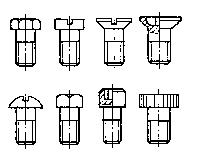

Формы головок болтов (в соответстивии с рисунком 21)и гаектакже разнообразны, выбор их для практического использования определяется преимущественно условиями работы соединений, технологией изготовления крепежных деталей и их сборкой.

Рисунок 21 – Конструктивные формы головок болтов (винтов)

Для фиксирования деталей на валах, осях и др. применяют установочные винты с резьбой по всей длине стержня и упорным наконечником.

Основные материалы болтов (винтов), шпилек и гаек и их механические характеристики нормированы ГОСТ 1759-82.

Для болтов, винтов и шпилек из углеродистых и легированных сталей установлены 12 классов прочности, а для гаек - семь и соответствующие им рекомендуемые марки сталей.

Выбор материалаопределяется условиями работы. И технологией изготовления. Стержни болтов в массовом производстве изготовляют из пластичных сталей 10, 15, 15Х, 16ХСН и др. на автоматах методом холодной высадки, резьбу на болтах накатывают.

Для защиты крепежных деталей из углеродистых сталей от коррозии на них наносят окисные пленкиили гальванические покрытия(цинковое, кадмиевое, фосфатное, медное и др.). Толщина покрытий выбирается в зависимости от шага резьбы и имеет следующие значения: 3-6 мкм для шага до 0,4 мм, 6-9 мкм – для шага 0,4-0,8 мм и 9-12 мкм для шага свыше 0,8 мм.

2015-06-26

2015-06-26 512

512