Состоит: корпус с двумя патрубками для подвода воздуха, крышка, горелочное устройство, фронтовое устройство, вихревой смеситель.

Предназначена для организации процесса сжигания топлива в потоке сжатого воздуха и подвода продуктов сгорания в газовую турбину.

Горелочное устройство включает в себя: 6 основных горелок, 1 дежурную, 2 воспламенителя.

Фронтовое устройство: 7 малых регистров, 1 большой лопаточный венец, обечайка, которая телескопически входит в вихревой смеситель.

Вихревой смеситель: 2 обечайки, внутренняя имеет 2 треугольных выреза для прохода вторичного воздуха. Крепится к корпусу с помощью 4 узлов.

Акционерным обществом «ОРМА» предусмотрена модернизация КС с целью снижения токсичности выбросов и создания равномерного поля температуры, а так же для ужесточения конструкции. Улучшение характеристики КС достигнуто за счёт установки двух рядов воздухоподводящих патрубков во фронтовом устройстве. Для повышения надёжности КС прикрыты треугольные вырезы, заменены узлы крепления вихревого смесителя на сферические узлы. В верхней части вихревого смесителя установлена коническая выходная секция.

|

|

|

По модернизации РЕКОН (Кашаповская КС «теплофизика») предусмотрено: двухсекционный вихревой смеситель, установка экрана во фронтовом устройстве, модернизация горелочного устройства за счёт установки двухканальных горелок, в одном из которых заранее готовится топливно-воздушная смесь. Модернизация заключается в установке многоканальных горелок, распределительного клапана, дополнительного топливного коллектора, фронтового устройства, системы зажигания.

Свечи СП-51П – поверхностного разряда. Запальный газ подаётся в зазор между свечой и корпусом дежурной горелки. Дежурный газ подаётся к дежурной горелке через дроссельную шайбу Ø = 5 мм. Топливо к основным горелкам подводится через распределительный клапан. Во время пуска и на переходных режимах топливо подводится к горелкам из обоих коллекторов. На рабочих режимах только из штатного коллектора. Улучшение экологических свойств в КС достигается за счёт предварительного смешения воздуха с топливом в самих горелках. Это достигается за счёт установки за стабилизатором пламени горелок-пилонов с большим количеством калиброванных отверстий. Лопатки завихрителя выполнены изогнутыми.

На 1 цехе – безрегенераторный цикл.

На 2 цехе – пластинчатый регенератор НЗЛ ЦОКБТиГ 186.483.СБ

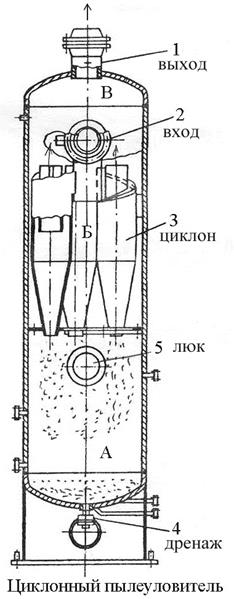

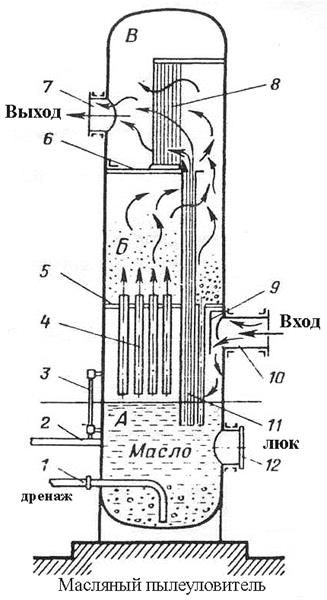

Пылеуловители

| цех № | тип пылеуловителя | производительность |

| циклонный | 15 млн.м3/сут. | |

| масляный | 7,68 | |

| циклонный | ||

| циклонный |

1раз в год проводится очистка внутренней полости от загрязнений, с целью определения работоспособности сепарационных элементов.

|

|

|

Пуск сосудов и аппаратов в зимнее время при tнар. воздуха ниже –30оС запрещается.

После монтажа или ремонта ПУ, включение их в работу осуществляется под руководством начальника ГКС.

Состоит из 3-х секций: Используется тангенциальный вход газа.

А – нижней (промывочной) А – секция сбора конденсата

Б – средней (осадительной) Б – секция очистки газа

В – верхней (отбойной) В – секция чистого газа

Детально:

1 – дренаж

3 – указатель уровня

4 – контактные трубки

5,6,9 – перегородка

7 – выходной патрубок

8 – скруберная насадка с волнообразными

профилями (жалюзийная секция)

10 – входной патрубок

12 - люк

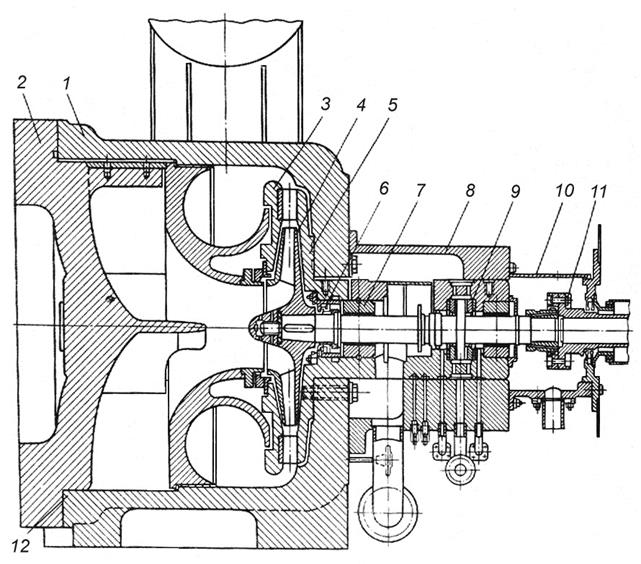

— НАГНЕТАТЕЛЬ Н-370-18-1 –

Производительность – 30 млн.м3/сутки. Рвх ≈ 50 кг/см2

Производительность – 30 млн.м3/сутки. Рвх ≈ 50 кг/см2

Частота вращения ротора = 4800 об/мин при t = +15оС. Рвых ≈ 75 кг/см2

На рабочем колесе 18 лопаток.

Нагнетатель одноступенчатый с консольно расположенным колесом 4 и с тангенциальным подводом и отводом компримируемого газа. Ходовая часть нагнетателя (ротор, подшипники, торцевое масляное уплотнение и другие элементы) заключена в специальную гильзу, устанавливаемую в корпус нагнетателя. Таким образом, корпус служит только для размещения гильзы. Такая конструкция позволяет при необходимости проводить быструю замену гильзы.

Корпус нагнетателя представляет собой стальной цилиндр 1, закрытый торцевой крышкой 2 со смонтированными на ней всасывающей и сборной кольцевой камерами. Со стороны привода к цилиндру крепится корпус подшипника 8, который в процессе эксплуатации разборке не подлежит. Вал нагнетателя соединяется с валом приводной турбины с помощью соединительной муфты 11, которая закрывается кожухом 10. В торцевой стенке корпуса (цилиндра) нагнетателя выполнены каналы подвода масла к торцевому уплотнению 6 и переднему опорному подшипнику 7, а также каналы слива протечек масла из камеры торцевого уплотнения в поплавковую камеру. На верхней части цилиндра установлен аккумулятор масла. Надёжное уплотнение вертикального разъёма корпуса обеспечивается установкой в канавке торцевой крышки резинового кольца 12. Каналы подвода масла к опорно-упорному подшипнику 9, к реле осевого сдвига, каналы слива масла от упорного подшипника расположены в нижней части корпуса подшипника и подходят к соответствующим каналам гильзы также в нижней части.

Корпус нагнетателя представляет собой стальной цилиндр 1, закрытый торцевой крышкой 2 со смонтированными на ней всасывающей и сборной кольцевой камерами. Со стороны привода к цилиндру крепится корпус подшипника 8, который в процессе эксплуатации разборке не подлежит. Вал нагнетателя соединяется с валом приводной турбины с помощью соединительной муфты 11, которая закрывается кожухом 10. В торцевой стенке корпуса (цилиндра) нагнетателя выполнены каналы подвода масла к торцевому уплотнению 6 и переднему опорному подшипнику 7, а также каналы слива протечек масла из камеры торцевого уплотнения в поплавковую камеру. На верхней части цилиндра установлен аккумулятор масла. Надёжное уплотнение вертикального разъёма корпуса обеспечивается установкой в канавке торцевой крышки резинового кольца 12. Каналы подвода масла к опорно-упорному подшипнику 9, к реле осевого сдвига, каналы слива масла от упорного подшипника расположены в нижней части корпуса подшипника и подходят к соответствующим каналам гильзы также в нижней части.

Основанием гильзы служит стакан 5, нижняя часть которого служит корпусом для ротора 4, вкладышей, торцевого уплотнения 6 и других элементов ходовой части. В расточке на фланце гильзы установлен лопаточный диффузор 3. диффузор представляет собой круговую решётку, состоящую из профильных лопаток, отфрезерованных как одно целое с телом диска. Покрывающий диск приварен к лопаткам диффузора, чем обеспечивается высокая прочность решётки. В месте расположения вкладышей подшипников стакан имеет

горизонтальный разъём. На фланце стакана выполнен масляный затвор, состоящий из ряда кольцевых каналов и канавок. В кольцевых канавках установлены резиновые уплотнительные кольца. В один из кольцевых каналов подводится масло высокого давления, предназначенное для подачи к торцевому уплотнению 6 смазки переднего опорного подшипника 7, другой канал служит для отвода протечек масла в поплавковую камеру. Такое выполнение маслоподводящих каналов на фланце гильзы – надёжная защита от проникновения газа из нагнетателя в галерею нагнетателей. Торцевое масляное уплотнение, которое представляет собой комбинацию опорного вкладыша с контактным герметичным уплотнением торцевого типа, служит для предотвращения проникновения газа из нагнетателя в галерею нагнетателей, а также масла в проточную часть нагнетателя, и для обеспечения защиты ЦБН при осевом сдвиге.

|

|

|

К торцевому уплотнению по маслопроводу высокого давления от насосов уплотнения (их обычно 2) подаётся масло с давлением, превышающим давление газа на всасывании.

Перепад давления «масло-газ» (его величина поддерживается в пределах 1,5-3 кг.) в системе уплотнения нагнетателя поддерживается автоматически. Если произойдёт аварийное снижение перепада «масло-газ», то автоматически включается резервный насос уплотнения и поступает сигнал на аварийную остановку агрегата с отключением нагнетателя от газопровода.

Состав системы уплотнения: поплавковая камера, РПД, МНУ, клапанная коробка, газоотделитель, реле ОС, аккумулятор масла.

МНУ: Для подвода масла высокого давления на опорный подшипник и к торцевому уплотнению. Тип насоса – винтовой МВН-320 (цифровое значение – длина нарезной части). n = 2900; Pmax = 64 кг/см2 Производительность = 120 л/мин. На всасе подпор ≈ 0,5 кг/см2. Состоит: корпус, задняя крышка, передняя крышка, ведущий вал, ведомых-2 штуки, клапанная коробка. Рубашка залита баббитом.

Ведущий (средний винт) имеет двухходовую правую нарезку и вращается по часовой стрелке от двигателя.

Ведомые винты имеют левую двухходовую нарезку и вращаются против часовой стрелки. Они являются уплотнительными элементами в рабочей части насоса.

На концах винтов имеются поршни, которые передают на подпятник осевые усилия, действующие на винт при работе насоса от разности Рмасла в нагнетательной и всасывающей камерах. Разгрузка осевых усилий осуществляется давлением масла, которое подводится из камеры нагнетания под поршни винтов.

Клапанная коробка: для размещения пускового, предохранительного и обратного клапана.

Пусковой клапан – для ограничения пускового тока приводного электродвигателя при включении насоса в магистраль с высоким давлением (стакан, жиклёр и пружина).

Закрывается пусковой клапан при давление 3 кг/см2 (время срабатывания 5-10 секунд).

Предохранительный – для ограничения максимально допустимого давления = 80 кг/см2 (шарикового типа).

|

|

|

Обратный – для отключения насоса при пуске и останове от напорного трубопровода (тарельчатого типа).

Реле осевого сдвига: для останова ГПА при осевом смещении ротора ЦБН; выдаёт электрический сигнал при смещении 0,8-1 мм, Ø дроссельных шайб = 3 мм, Ø сопел = 5 мм, зазор между гребнем и соплами = 1,1 мм.

2015-06-26

2015-06-26 2707

2707