Действующая модель металлургии, включая ее организационные и производственные составляющие, построена по жесткому технологическому принципу (конвейер), ориентированному на массовый выпуск продукции. Это ограничивает возможности частичной модернизации отдельных производственных элементов системы, что ведёт к существенным ограничениям при внедрении инвестиций, направленных на модернизацию производства и их вовлечению только для решения ряда неотложных проблем (замена устаревшего оборудования, поддержание масштабов добычи сырья и т.д.).

В настоящее время одним из самых наиболее отрицательных моментов является степень износа основных фондов и коэффициент обновления основных фондов, которые являются крайне низкими и недостаточными для интенсивной реализации поставленных стратегий развития. Несмотря на процесс обновления основных фондов, их износ составляет около 50%, что является очень высоким показателем, отрицательно сказывающимся на производстве. Поэтому важным моментом является обновление производственных мощностей и вовлечение значительных капиталовложений в развитие новых технологий.

На современном этапе развития металлургической промышленности, наравне с частичной или полной заменой производственного оборудования, должны развиваться и внедряться методы автоматизации процессов дробления, обогащения и переработки горных пород. Поэтому актуальным является поиск, разработка и внедрение в производство перспективных методов дробления горных пород, которые бы отвечали всем требованиям, предъявляемым к ним.

Анализ технической и научной литературы по данной проблеме показал, что на сегодняшний день существует достаточно большое количество методов и технологий дробления (измельчения) горных пород. Большинство из них являются устаревшими как в производственном, так и в техническом смысле. Многие из них имеют ряд преимуществ. Но всё их большое множество объединяет наличие низкого КПД, большая энергозатратность, большой срок окупаемости, высокая стоимость обслуживания, ускоренный срок износа рабочих частей и т.д. На основании этого, было предложено создать экспериментальную установку, не имеющую вышеизложенных недостатков, в сравнении с имеющимися и эксплуатируемыми установками.

Исходя из вышесказанного, и опираясь на материал теоретического и экспериментального характера, мной была поставлена цель - создать экспериментальную установку, работа которой основана на электрогидравлическом эффекте (ЭГЭ) открытом Л.А. Юткиным.

Лев Александрович Юткин родился 5 августа 1911 года в городе Белозерске Вологодской области. В 1930 году Лев поступил в Ленинградский автодорожный институт, где уже с первого курса занимался изобретательством. Еще, будучи студентом, он проводил опыты с электрическим пробоем жидкостей, используя разные схемы получения электрического разряда. И однажды, налив в обычную тарелку воду, в которую опустил концы проводников, включил напряжение и получил разряд, вызвавший всплеск фонтана воды и раскол тарелки. Так электрический разряд в воде – впервые показал свою способность к работе. В сентябре 1945 года Л.А. Юткин женился на Лидии Ивановне Гольцовой, ставшей его верной соратницей и соавтором большинства изобретений. В апреле 1950 года начинается основной этап научной и изобретательской деятельности Л.А. Юткина и Л.И. Гольцовой. С 15 апреля 1950г. - даты приоритета их заявки на изобретение «Способ создания высоких и сверхвысоких давлений» – исчисляется и приоритет открытия ЭГЭ.

В основе ЭГЭ лежит явление резкого увеличения гидравлического и гидродинамического эффектов и амплитуды ударного действия при осуществлении специально сформированного импульсного электрического разряда в ионопроводящей жидкости способных совершать полезную механическую работу и сопровождающиеся комплексом физических и химических явлений. Отсюда следует, что основными факторами, определяющими возникновение ЭГЭ, являются амплитуда, крутизна фронта, форма и длительность электрического импульса тока. Мощные инфра- и ультразвуковые колебания, сопровождающие электрогидравлический эффект, дополнительно диспергируют уже измельченные материалы, вызывают резонансное разрушение крупных объектов на отдельные кристаллические частицы, осуществляют интенсивные химические процессы синтеза, полимеризации, обрыва сорбционных и химических связей. Электромагнитные поля разряда также оказывают мощное влияние, как на сам разряд, так и на ионные процессы, протекающие в окружающей его жидкости, что приводит к изменениям в обрабатываемом материале.

Длительность импульса тока измеряется в микросекундах, поэтому мгновенная мощность импульса тока может достигать сотен тысяч киловатт. Крутизна фронта импульса тока определяет скорость расширения канала разряда. При подаче напряжения на разрядные электроды в несколько десятков киловольт, амплитуда тока в импульсе достигает десятков килоампер. Все это обусловливает резкое и значительное возрастание давления в жидкости и появление ударных волн со звуковой и сверхзвуковой скоростями, вызывающих в свою очередь мощное механическое действие разряда.

Механическое воздействие жидкости на объекты, помещенные вблизи канала разряда, получаемого по традиционной схеме с прямым подключением конденсатора на разрядный промежуток в жидкости, практически ничтожно для жидкостей с ионной проводимостью и сравнительно ощутимо лишь в среде жидких диэлектриков. Оно определяется весьма незначительными давлениями внутри парогазового пузыря, возникающего вокруг зоны разряда. Создающиеся в жидкости гидравлические импульсы имеют пологий фронт и значительную длительность протекания, при этом обладают небольшой мощностью. В связи с этим необходимо было найти условия, в которых действие гидравлических импульсов могло бы быть резко усилено. Для этого требовалось уменьшить толщину парогазовой оболочки и сократить продолжительность разряда, в течение которого она создается.

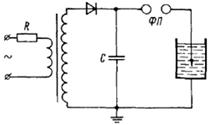

Эта задача была решена посредством разработки принципиальной электрической схемы (рисунок 21), которая обеспечила подачу тока в разрядную камеру в виде короткого импульса при помощи мгновенного ударного подключения накопителя энергии.

Рисунок 21 – Электрическая схема, обеспечивающая подачу тока в разрядную камеру в виде короткого импульса при помощи мгновенного ударного подключения накопителя энергии

Электрическая схема, включающая источник питания, конденсатор (С) в качестве накопителя электрической энергии. Напряжение на конденсаторе повышается до значения, при котором происходит самопроизвольный пробой воздушного формирующего промежутка, и вся энергия, запасенная в конденсаторе, мгновенно поступает на рабочий промежуток в жидкости, далее процесс при заданных емкости и напряжении повторяется с частотой, зависящей от мощности питающего трансформатора.

Дополнительный формирующий воздушный промежуток (ФП) позволяет накапливать заданное количество энергии с импульсной подачей ее на основной промежуток, значительно сократить длительность импульса и предотвратить возникновение колебательных процессов, создавать крутой фронт импульса, исключая возможность перехода к дуговому разряду; получать при заданном основном межэлектродном промежутке любые из допустимых для используемого источника питания значения тока и напряжения; регулированием длины формирующего промежутка изменять форму импульса и характер разряда на основном рабочем промежутке в жидкости. Именно формирующий промежуток явился обострителем импульса тока, позволившим перейти к напряжениям гораздо большим, чем напряжение пробоя рабочего промежутка в жидкости.

При некоторых значениях параметров импульса могут возникать самые различные формы искрового канала, связанные с неполным его образованием. Канал может существовать, например, как составленный из ярко-белой толстой и слабосветящейся розово-фиолетовой тонкой частей. Иногда также при определенных значениях параметров импульса можно наблюдать и появление перистого стримера, идущего от отрицательного электрода к положительному.

За счёт действия ударных волн, возникающих в жидкой среде, материал разрушается и измельчается. Для получения частиц заданного размера на дне разрядной камеры (дробилки) размещают сито.

ЭГ - дробление – прекрасная технология, которая наравне с дроблением твёрдых материалов (алмазов, нитридов, карбидов, керамики и др.) может быть с успехом применена для дробления нефелиновой руды (твердость по минер – ой шкале 5,5 - 6; плотность 2,5 - 2,6 г/см3).

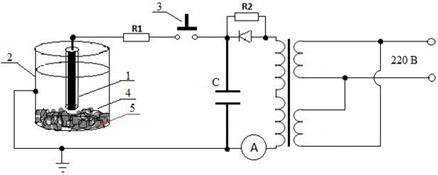

Для реализации экспериментов по измельчению нефелиновой руды была создана экспериментальная установка (рисунок 22), состоящая из высоковольтного блока питания, конденсаторной установки (С), ограничительного резиcтора R1 и разрядной камеры. Выходное напряжение составляло 4,5 кВ. Ёмкость конденсаторной установки зависит от свойств материала, который будет подвергнут дроблению.

Рисунок 22 - Экспериментальная установка: 1 – разрядный электрод, 2 – разрядная камера (стальная труба), 3 – искровой промежуток, 4 – вода (рабочее тело), 5 – нефелиновая руда.

Разрядная камера представляет собой стальную трубу диаметром 123 мм, толщиной стенки 5,2 мм и высотой 400 мм. В качестве дна было применено сито, изготовленное из стальной проволоки с ячейкой 30*40 мм. Сверху в трубу был погружён стальной положительный электрод (анод) цилиндрической формы. Роль отрицательного катода в данном случае играет стальная труба.

Для осуществления измельчения нефелиновой руды в разрядной камере, были подготовлены образцы с Кия-Шалтырского нефелинового рудника.

Подготовленные образцы были погружены в разрядную камеру для последующего измельчения. Параметры разряда были подобраны, исходя из данных в книге Л.А. Юткина, что соответствует твёрдости нефелиновой руды и необходимой фракции, для использования в производстве глинозёма. При необходимости, размер полученной измельчённой руды (рисунок 23) можно изменять в необходимых пределах. Для этого меняют параметры блока питания, конденсаторной установки, формирующего искрового промежутка и разрядной камеры.

Рисунок 23 – Измельчённая нефелиновая руда

При осуществлении эксперимента поразительной оказалась эффективность данного метода. По данным в научной литературе, КПД электрогидравлических установок превышает 80%. Это во многом превосходит существующие промышленные методы, используемые для измельчения горных пород. Всё это связано с прямым преобразованием энергии электрического разряда в энергию ударной волны в жидкости (воде) и отсутствием значительных потерь на нагрев, излучение и т.д. Ещё одним положительным качеством является износостойкость установок, основанных на ЭГЭ. Так как рабочим телом является вода, которую необходимо подавать в процессе дробления в разрядную камеру. После предварительной фильтрации вода, как рабочее тело, может неоднократно быть использована в технологическом цикле.

Высокий КПД электрогидравлического эффекта, а также уникальные возможности электрогидравлического воздействия являются основой для широкого применения электрогидравлического эффекта во всех областях народного хозяйства:

- получение острых неокатанных граней, необходимых в производстве абразивного инструмента;

- высокую химическую чистоту измельчаемого продукта.

Технология может быть использована при дроблении не только нефелиновой руды, но и для дробления широкого спектра минералов: гранаты, берилл, изумруд, хромдиоксид, минералы платиновой группы, циркон.

Технология позволяет:

- высвободить из породы кристаллы и минералы с уникальной сохранностью;

- фрагментировать крупные куски пород для образцов;

- выделить из низкосортного сырья фрагменты без трещин;

- получить ценную информацию о структуре горной породы.

Успешная реализация данного проекта направлена на продолжение изучения процессов измельчения горных пород электрогидравлическим методом, т.к. исследование этих процессов в лабораторных условиях связано с перспективами применения данных технологий в горноперерабатывающей и металлургической промышленности.

2015-06-26

2015-06-26 983

983